方案详情

文

灰分是指食品经过高温灼烧后所残留的无机物,是表示食品中无机成分总量的一项重要指标,也是食品重要的质量控制指标。除此之外灰分中主要成分无机盐是六大营养素之一,因此灰分含量也是评价食品营养的重要参考指标之一。

方案详情

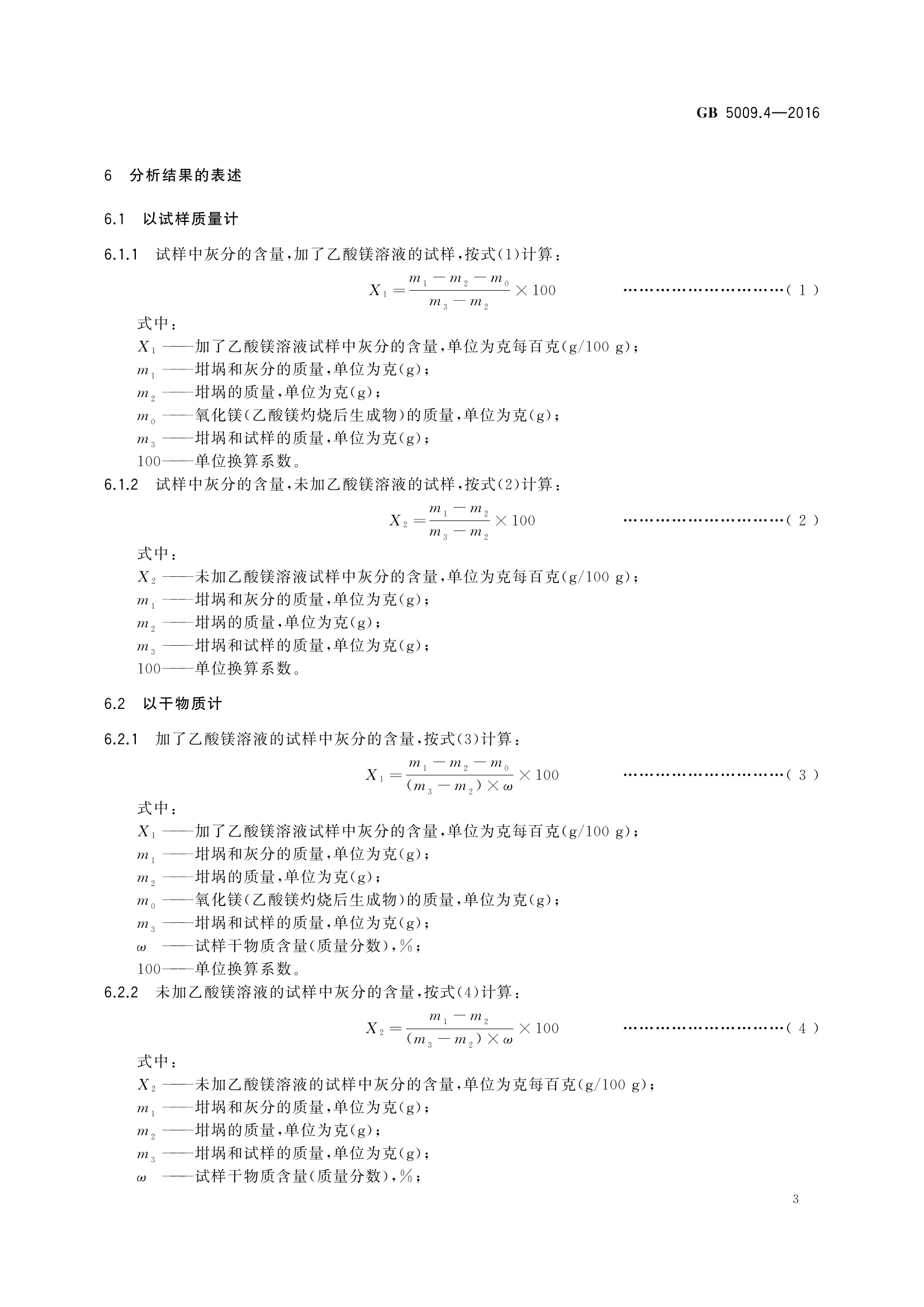

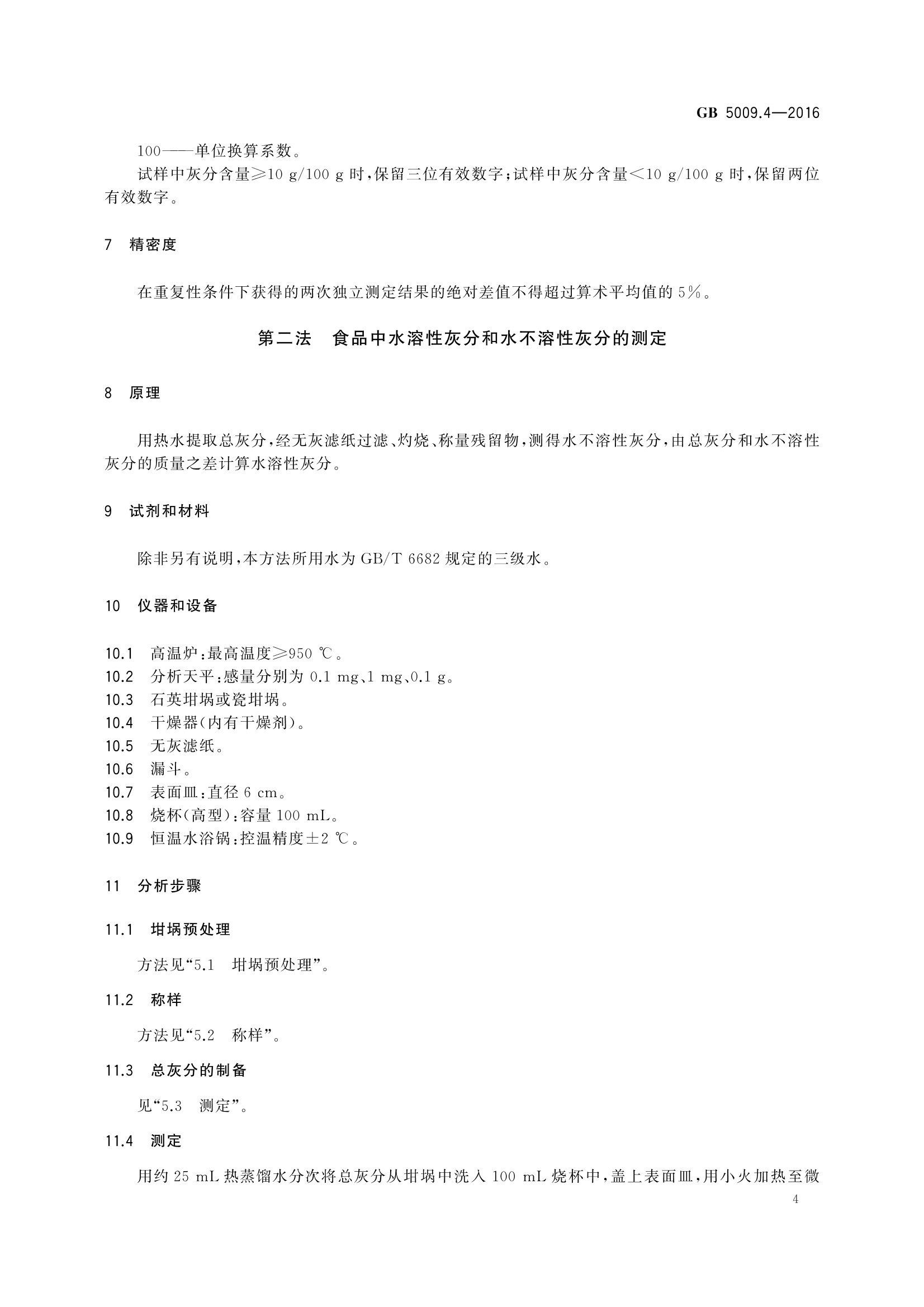

Ø 灰分是指食品经过高温灼烧后所残留的无机物,是表示食品中无机成分总量的一项重要指标,也是食品重要的质量控制指标。除此之外灰分中主要成分无机盐是六大营养素之一,因此灰分含量也是评价食品营养的重要参考指标之一。Ø WIGGENS马弗炉在测定食品中灰分的起着不可或缺的作用,本期视频我们通过GB5009.4-2016食品安全国家标准 食品中灰分的测定,给大家介绍一下肉类灰分的测定方法。Ø 1、坩埚预处理:将坩埚置于550℃±25℃的马弗炉中灼烧30min,冷却至200℃左右取出,放入干燥器冷却30min,准确称量。重复灼烧至前后两次称量相差不超过0.5mg2、称样:将样品于绞肉机中至少绞两次,使其均质化,充分混匀后称取5g,均匀平铺在坩埚内,不要压紧3、测定:称取试样后,加人 1.00 mL乙酸镁溶液(240g/L)使试样完全润湿。放置 10min 后,在水浴上将水分蒸干,在电热板上以小火加热使试样充分炭化至无烟,然后置于马弗炉中,在 550℃±25℃灼烧 4 h。冷却至200℃左右取出,放入干燥器冷却30min,称量前如发现灼烧残渣有炭粒时,应向试样中滴人少许水湿润,使结块松散,蒸干水分再次灼烧至无炭粒即表示灰化完全,方可称量。重复灼烧至前后两次称量相差不超过 0.5 mg 为恒重。吸取3份上述相同浓度和体积的乙酸镁溶液,做3次试剂空白试验。当3次试验结果的标淮偏差小于 0.003 g时,取算术平均值作为空白值(若标准偏差大于或 等于 0.003g 时,应重新做空白值试验)Ø 接下来按照公式进行计算就可以得到最终数据了。Ø WIGGENS马弗炉在此实验中提供了灼烧环境,马弗炉与水浴、加热板仪的配合快速测量出灰分。更加高效、快速、节能!Ø 还有几点需要注意的是:1、电炉所放置的周围要求没有易燃易爆物品,腐蚀性等危险气体等,保持炉外易散热;2、在收到马弗炉后要先进行烘炉,使用时在长期停用之后也要先进行烘炉,时间为4小时左右,温度为200 ~ 600°C左右;3、使用时炉膛温度不要超过上限温度,同时也不要长时间在额定温度以上工作;4、加热时样品一定要用干净的坩埚盛放,注意不要污染炉膛,如果发现有异物就要及时清理;5、实验物品要放在炉体中间,炉体内部不可太过拥挤,以免阻挡热气流通;6、液体及溶解的金属不要灌入到炉膛内,使用马弗炉做灰化实验时,注意先把样品充分碳化后再放入灰化炉,因为碳的积累会导致加热元件的损坏。中华人民共和国国家标准 GB5009.4—2016 GB5009.4—2016 食品安全国家标准 食品中灰分的测定 2016-08-31发布 2017-03-01实施 前 言 本标准代替GB5009.4—2010《食品安全国家标准食品中灰分的测定》、GB/T5505—2008《粮油 检验灰分测定法》、GB/T22427.1—2008《淀粉灰分测定》、GB/T9695.18—2008《肉与肉制品总灰 分测定》、GB/T12532—2008《食用菌灰分测定》、GB/T9824—2008《油料饼粕中总灰分的测定》、GB/T9825—2008《油料饼粕盐酸不溶性灰分测定》、GB/T12729.7—2008《香辛料和调味品总灰分 的测定》、GB/T12729.8—2008《香辛料和调味品水不溶性灰分测定》、GB/T12729.9—2008《香辛料 和调味品酸不溶性灰分测定》、GB/T17375—2008《动植物油脂灰分测定》、GB/T22510—2008《谷 物、豆类及副产品灰分含量测定》、GB/T8306—2013《茶总灰分测定》、GB/T8307—2013《茶水 溶性灰分和水不溶性灰分测定》、GB/T8308—2013《茶酸不溶性灰分测定》、SN/T0925—2000《进出 口茶叶总灰分测定方法》、SN/T0921—2000《进出口茶叶水溶性灰分和水不溶性灰分测定方法》、SN/T0923—2000《进出口茶叶酸不溶灰分测定方法》、NY82.8—1988《果汁测定方法总灰分的测定》。 本标准与GB5009.4—2010相比,主要修改如下: ———本标准按照GB/T22427.1—2008增加了淀粉及其衍生物中灰分的测定; ———按照GB/T12729.8—2008、GB/T12729.9—2008、GB/T8307—2013、GB/T8308—2013增加 了部分食品中水溶性灰分与水不溶性灰分的测定、酸溶性灰分与酸不溶性灰分的测定。 GB5009.4—2016 食品安全国家标准 食品中灰分的测定 1范围 本标准第一法规定了食品中灰分的测定方法,第二法规定了食品中水溶性灰分和水不溶性灰分的 测定方法,第三法规定了食品中酸不溶性灰分的测定方法。 本标准第一法适用于食品中灰分的测定(淀粉类灰分的方法适用于灰分质量分数不大于2%的淀 粉和变性淀粉),第二法适用于食品中水溶性灰分和水不溶性灰分的测定,第三法适用于食品中酸不溶 性灰分的测定。 第一法食品中总灰分的测定 2原理 食品经灼烧后所残留的无机物质称为灰分。灰分数值系用灼烧、称重后计算得出。 3试剂和材料 除非另有说明,本方法所用试剂均为分析纯,水为GB/T6682规定的三级水。 3.1试剂 3.1.1乙酸镁[(CH3COO)2Mg·4H2O]。 3.1.2浓盐酸(HCl)。 3.2试剂配制 3.2.1乙酸镁溶液(80g/L):称取8.0g乙酸镁加水溶解并定容至100mL,混匀。 3.2.2乙酸镁溶液(240g/L):称取24.0g乙酸镁加水溶解并定容至100mL,混匀。 3.2.3 10%盐酸溶液:量取24mL分析纯浓盐酸用蒸馏水稀释至100mL。 4仪器和设备 4.1高温炉:最高使用温度≥950℃。 4.2分析天平:感量分别为0.1mg、1mg、0.1g。 4.3石英坩埚或瓷坩埚。 4.4干燥器(内有干燥剂)。 4.5电热板。 4.6恒温水浴锅:控温精度±2℃。 5分析步骤 5.1坩埚预处理 5.1.1含磷量较高的食品和其他食品 取大小适宜的石英坩埚或瓷坩埚置高温炉中,在550℃±25℃下灼烧30min,冷却至200℃左右,取出,放入干燥器中冷却30min,准确称量。重复灼烧至前后两次称量相差不超过0.5mg为恒重。 5.1.2淀粉类食品 先用沸腾的稀盐酸洗涤,再用大量自来水洗涤,最后用蒸馏水冲洗。将洗净的坩埚置于高温炉内,在900℃±25℃下灼烧30min,并在干燥器内冷却至室温,称重,精确至0.0001g。 5.2称样 含磷量较高的食品和其他食品:灰分大于或等于10g/100g的试样称取2g~3g(精确至0.0001g);灰分小于或等于10g/100g的试样称取3g~10g(精确至0.0001g,对于灰分含量更低的样品可适当 增加称样量)。淀粉类食品:迅速称取样品2g~10g(马铃薯淀粉、小麦淀粉以及大米淀粉至少称5g,玉米淀粉和木薯淀粉称10g),精确至0.0001g。将样品均匀分布在坩埚内,不要压紧。 5.3测定 5.3.1含磷量较高的豆类及其制品、肉禽及其制品、蛋及其制品、水产及其制品、乳及乳制品 5.3.1.1称取试样后,加入1.00mL乙酸镁溶液(240g/L)或3.00mL乙酸镁溶液(80g/L),使试样完 全润湿。放置10min后,在水浴上将水分蒸干,在电热板上以小火加热使试样充分炭化至无烟,然后置 于高温炉中,在550℃±25℃灼烧4h。冷却至200℃左右,取出,放入干燥器中冷却30min,称量前 如发现灼烧残渣有炭粒时,应向试样中滴入少许水湿润,使结块松散,蒸干水分再次灼烧至无炭粒即表 示灰化完全,方可称量。重复灼烧至前后两次称量相差不超过0.5mg为恒重。 5.3.1.2吸取3份与5.3.1.1相同浓度和体积的乙酸镁溶液,做3次试剂空白试验。当3次试验结果的 标准偏差小于0.003g时,取算术平均值作为空白值。若标准偏差大于或等于0.003g时,应重新做空 白值试验。 5.3.2淀粉类食品 将坩埚置于高温炉口或电热板上,半盖坩埚盖,小心加热使样品在通气情况下完全炭化至无烟,即 刻将坩埚放入高温炉内,将温度升高至900℃±25℃,保持此温度直至剩余的碳全部消失为止,一般 1h可灰化完毕,冷却至200℃左右,取出,放入干燥器中冷却30min,称量前如发现灼烧残渣有炭粒 时,应向试样中滴入少许水湿润,使结块松散,蒸干水分再次灼烧至无炭粒即表示灰化完全,方可称量。重复灼烧至前后两次称量相差不超过0.5mg为恒重。 5.3.3其他食品 液体和半固体试样应先在沸水浴上蒸干。固体或蒸干后的试样,先在电热板上以小火加热使试样 充分炭化至无烟,然后置于高温炉中,在550℃±25℃灼烧4h。冷却至200℃左右,取出,放入干燥器 中冷却30min,称量前如发现灼烧残渣有炭粒时,应向试样中滴入少许水湿润,使结块松散,蒸干水分 再次灼烧至无炭粒即表示灰化完全,方可称量。重复灼烧至前后两次称量相差不超过0.5mg为恒重。 6分析结果的表述 6.1以试样质量计 6.1.1试样中灰分的含量,加了乙酸镁溶液的试样,按式(1)计算: 式中: X1 ———加了乙酸镁溶液试样中灰分的含量,单位为克每百克(g/100g); m1 ———坩埚和灰分的质量,单位为克(g); m2 ———坩埚的质量,单位为克(g); m0 ———氧化镁(乙酸镁灼烧后生成物)的质量,单位为克(g); m3 ———坩埚和试样的质量,单位为克(g); 100———单位换算系数。 6.1.2试样中灰分的含量,未加乙酸镁溶液的试样,按式(2)计算: 式中: X2 ———未加乙酸镁溶液试样中灰分的含量,单位为克每百克(g/100g); m1 ———坩埚和灰分的质量,单位为克(g); m2 ———坩埚的质量,单位为克(g); m3 ———坩埚和试样的质量,单位为克(g); 100———单位换算系数。 6.2以干物质计 6.2.1加了乙酸镁溶液的试样中灰分的含量,按式(3)计算: 式中: X1 ———加了乙酸镁溶液试样中灰分的含量,单位为克每百克(g/100g); m1 ———坩埚和灰分的质量,单位为克(g); m2 ———坩埚的质量,单位为克(g); m0 ———氧化镁(乙酸镁灼烧后生成物)的质量,单位为克(g); m3 ———坩埚和试样的质量,单位为克(g); ω ———试样干物质含量(质量分数),%; 100———单位换算系数。 6.2.2未加乙酸镁溶液的试样中灰分的含量,按式(4)计算: 式中: X2 ———未加乙酸镁溶液的试样中灰分的含量,单位为克每百克(g/100g); m1 ———坩埚和灰分的质量,单位为克(g); m2 ———坩埚的质量,单位为克(g); m3 ———坩埚和试样的质量,单位为克(g); ω ———试样干物质含量(质量分数),%; 100———单位换算系数。 试样中灰分含量≥10g/100g时,保留三位有效数字;试样中灰分含量<10g/100g时,保留两位 有效数字。 7精密度 在重复性条件下获得的两次独立测定结果的绝对差值不得超过算术平均值的5%。 第二法食品中水溶性灰分和水不溶性灰分的测定 8原理 用热水提取总灰分,经无灰滤纸过滤、灼烧、称量残留物,测得水不溶性灰分,由总灰分和水不溶性 灰分的质量之差计算水溶性灰分。 9试剂和材料 除非另有说明,本方法所用水为GB/T6682规定的三级水。 10仪器和设备 10.1高温炉:最高温度≥950℃。 10.2分析天平:感量分别为0.1mg、1mg、0.1g。 10.3石英坩埚或瓷坩埚。 10.4干燥器(内有干燥剂)。 10.5无灰滤纸。 10.6漏斗。 10.7表面皿:直径6cm。 10.8烧杯(高型):容量100mL。 10.9恒温水浴锅:控温精度±2℃。 11分析步骤 11.1坩埚预处理 方法见“5.1坩埚预处理”。 11.2称样 方法见“5.2称样”。 11.3总灰分的制备 见“5.3测定”。 11.4测定 用约25mL热蒸馏水分次将总灰分从坩埚中洗入100mL烧杯中,盖上表面皿,用小火加热至微 沸,防止溶液溅出。趁热用无灰滤纸过滤,并用热蒸馏水分次洗涤杯中残渣,直至滤液和洗涤体积约达 150mL为止,将滤纸连同残渣移入原坩埚内,放在沸水浴锅上小心地蒸去水分,然后将坩埚烘干并移 入高温炉内,以550℃±25℃灼烧至无炭粒(一般需1h)。待炉温降至200℃时,放入干燥器内,冷却 至室温,称重(准确至0.0001g)。再放入高温炉内,以550℃±25℃灼烧30min,如前冷却并称重。如 此重复操作,直至连续两次称重之差不超过0.5mg为止,记下最低质量。 12分析结果的表述 12.1以试样质量计 12.1.1水不溶性灰分的含量,按式(5)计算: 式中: X1 ———水不溶性灰分的含量,单位为克每百克(g/100g); m1 ———坩埚和水不溶性灰分的质量,单位为克(g); m2 ———坩埚的质量,单位为克(g); m3 ———坩埚和试样的质量,单位为克(g); 100———单位换算系数。 12.1.2水溶性灰分的含量,按式(6)计算: 式中: X2 ———水溶性灰分的质量,单位为克(g/100g); m0 ———试样的质量,单位为克(g); m4 ———总灰分的质量,单位为克(g); m5 ———水不溶性灰分的质量,单位为克(g); 100———单位换算系数。 12.2以干物质计 12.2.1水不溶性灰分的含量,按式(7)计算: 式中: X1 ———水不溶性灰分的含量,单位为克每百克(g/100g); m1 ———坩埚和水不溶性灰分的质量,单位为克(g); m2 ———坩埚的质量,单位为克(g); m3 ———坩埚和试样的质量,单位为克(g); ω ———试样干物质含量(质量分数),%; 100———单位换算系数。 12.2.2水溶性灰分的含量,按式(8)计算: 式中: X2 ———水溶性灰分的质量,单位为克(g/100g); m0 ———试样的质量,单位为克(g); m4 ———总灰分的质量,单位为克(g); m5 ———水不溶性灰分的质量,单位为克(g); ω ———试样干物质含量(质量分数),%; 100———单位换算系数。 试样中灰分含量≥10g/100g时,保留三位有效数字;试样中灰分含量<10g/100g时,保留两位 有效数字。 13精密度 在重复性条件下获得的两次独立测定结果的绝对差值不得超过算术平均值的5%。 第三法食品中酸不溶性灰分的测定 14原理 用盐酸溶液处理总灰分,过滤、灼烧、称量残留物。 15试剂和材料 除非另有说明,本方法所用试剂均为分析纯,水为GB/T6682规定的三级水。 15.1试剂 浓盐酸(HCl)。 15.2试剂配制 10%盐酸溶液,24mL分析纯浓盐酸用蒸馏水稀释至100mL。 16仪器和设备 16.1高温炉:最高温度≥950℃。 16.2分析天平:感量分别为0.1mg、1mg、0.1g。 16.3石英坩埚或瓷坩埚。 16.4干燥器(内有干燥剂)。 16.5无灰滤纸。 16.6漏斗。 16.7表面皿:直径6cm。 16.8烧杯(高型):容量100mL。 16.9恒温水浴锅:控温精度±2℃。 17分析步骤 17.1坩埚预处理 方法见“5.1坩埚预处理”。 GB5009.4—2016 17.2称样 方法见“5.2称样”。 17.3总灰分的制备 见“5.3测定”。 17.4测定 用25mL10%盐酸溶液将总灰分分次洗入100mL烧杯中,盖上表面皿,在沸水浴上小心加热,至 溶液由浑浊变为透明时,继续加热5min,趁热用无灰滤纸过滤,用沸蒸馏水少量反复洗涤烧杯和滤纸 上的残留物,直至中性(约150mL)。将滤纸连同残渣移入原坩埚内,在沸水浴上小心蒸去水分,移入高 温炉内,以550℃±25℃灼烧至无炭粒(一般需1h)。待炉温降至200℃时,取出坩埚,放入干燥器内,冷却至室温,称重(准确至0.0001g)。再放入高温炉内,以550℃±25℃灼烧30min,如前冷却并称 重。如此重复操作,直至连续两次称重之差不超过0.5mg为止,记下最低质量。 18分析结果的表述 18.1以试样质量计,酸不溶性灰分的含量,按式(9)计算: 式中: X1 ———酸不溶性灰分的含量,单位为克每百克(g/100g); m1 ———坩埚和酸不溶性灰分的质量,单位为克(g); m2 ———坩埚的质量,单位为克(g); m3 ———坩埚和试样的质量,单位为克(g); 100———单位换算系数。 18.2以干物质计,酸不溶性灰分的含量,按式(10)计算: 式中: X1 ———酸不溶性灰分的含量,单位为克每百克(g/100g); m1 ———坩埚和酸不溶性灰分的质量,单位为克(g); m2 ———坩埚的质量,单位为克(g); m3 ———坩埚和试样的质量,单位为克(g); ω ———试样干物质含量(质量分数),%; 100———单位换算系数。 试样中灰分含量≥10g/100g时,保留三位有效数字;试样中灰分含量<10g/100g时,保留两位 有效数字。 19精密度 在重复性条件下同一样品获得的测定结果的绝对差值不得超过算术平均值的5%。

确定

还剩7页未读,是否继续阅读?

维根技术(北京)有限公司(WIGGENS)为您提供《马弗炉-食品中灰分的测定》,该方案主要用于其他粮食加工品中营养成分检测,参考标准--,《马弗炉-食品中灰分的测定》用到的仪器有WIGGENS WMF-05 马弗炉、WIGGENS SES635索氏多联抽提装置、WIGGENS WF-40G强制对流干燥箱、WIGGENS WOV-65真空干燥箱、WIGGENS WF-40G强制对流干燥箱

相关方案

更多

该厂商其他方案

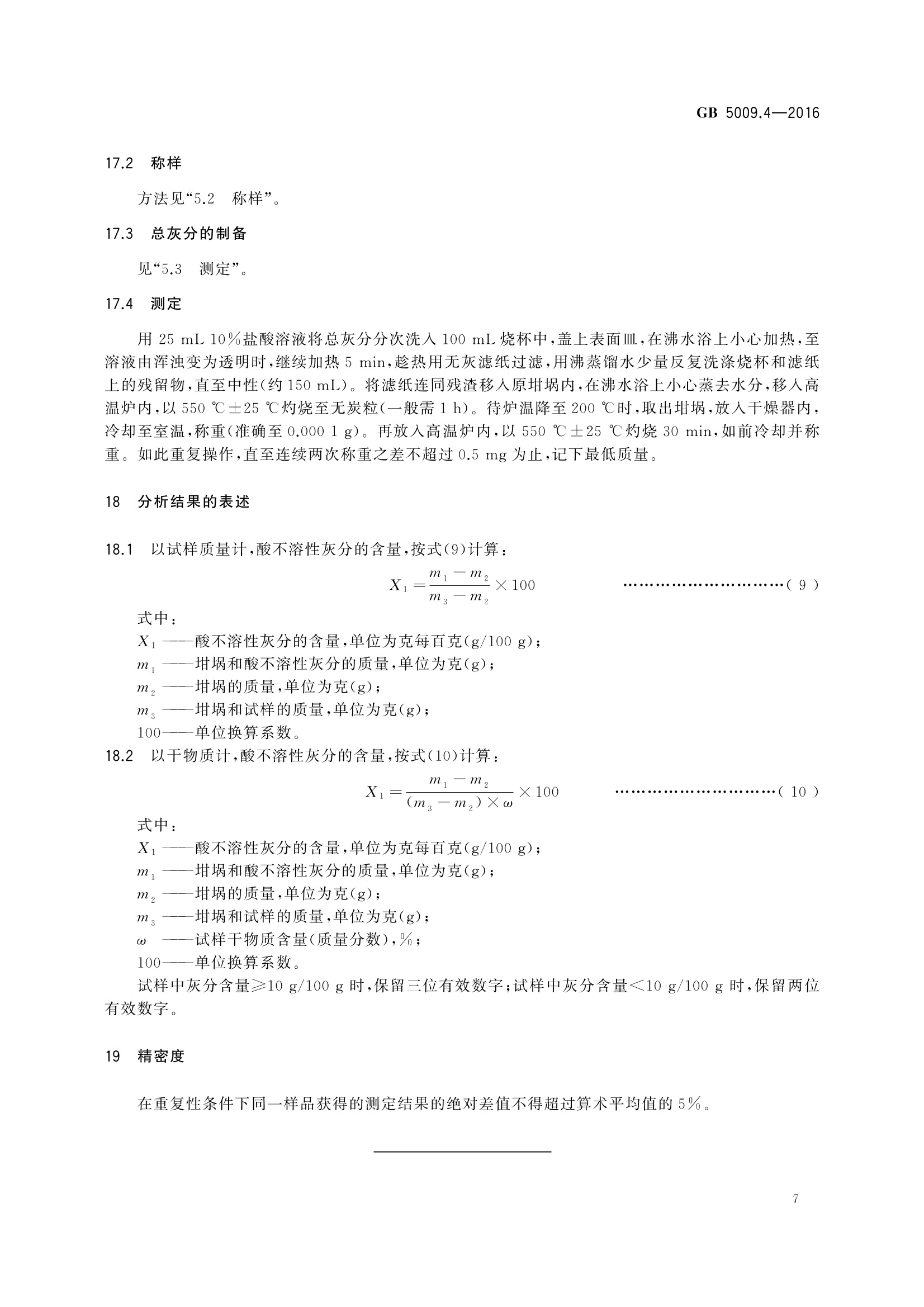

更多