方案详情

文

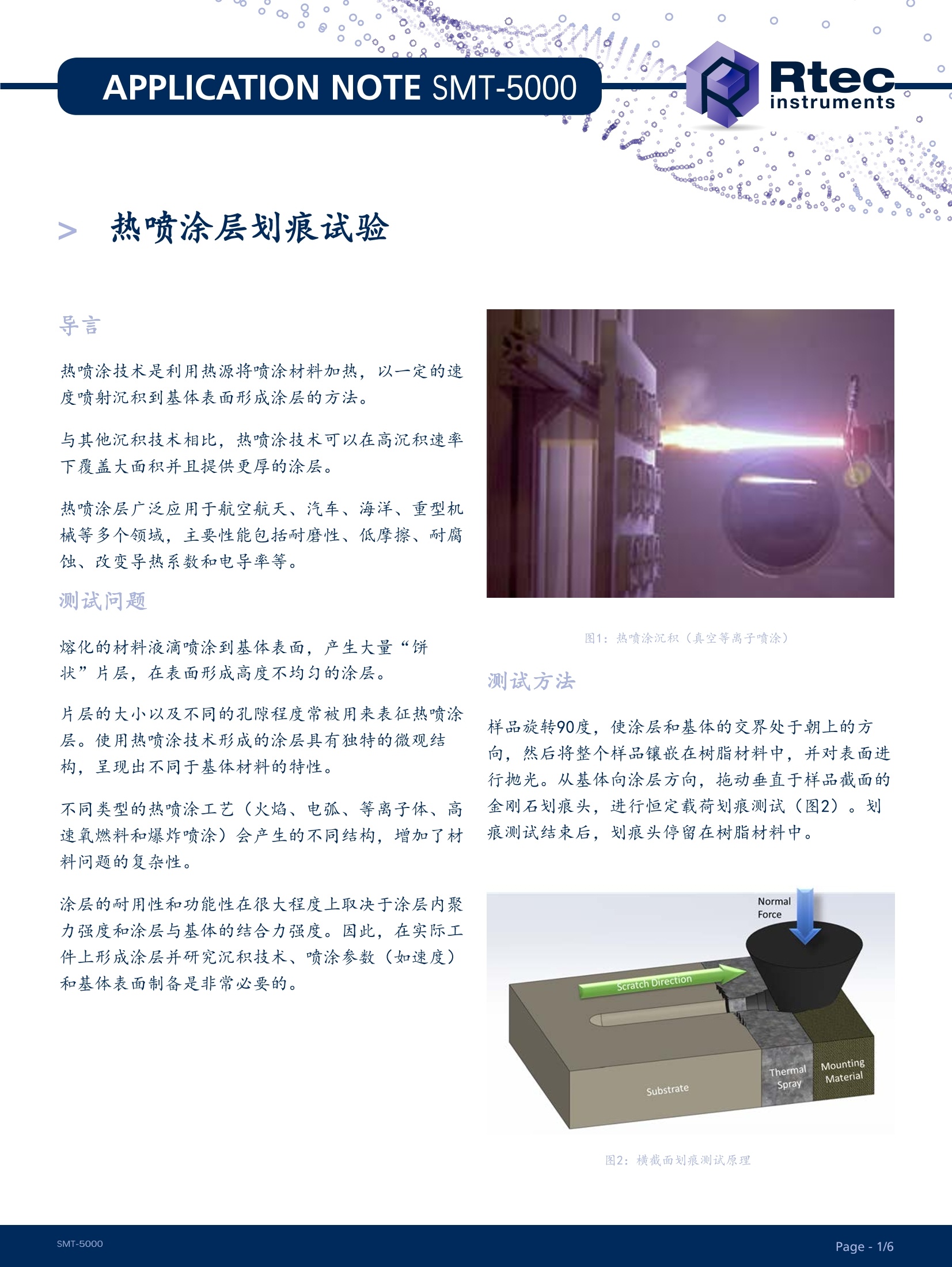

热喷涂技术是利用热源将喷涂材料加热,以一定的速 度喷射沉积到基体表面形成涂层的方法。 与其他沉积技术相比,热喷涂技术可以在高沉积速率 下覆盖大面积并且提供更厚的涂层。 热喷涂层广泛应用于航空航天、汽车、海洋、重型机 械等多个领域,主要性能包括耐磨性、低摩擦、耐腐 蚀、改变导热系数和电导率等。 测试问题 熔化的材料液滴喷涂到基体表面,产生大量“饼 状"片层,在表面形成高度不均匀的涂层。 片层的大小以及不同的孔隙程度常被用来表征热喷涂 层。使用热喷涂技术形成的涂层具有独特的微观结 构,呈现出不同于基体材料的特性。 不同类型的热喷涂工艺(火焰、电弧、等离子体、高 速氧燃料和爆炸喷涂)会产生的不同结构,增加了材 料问题的复杂性。 涂层的耐用性和功能性在很大程度上取决于涂层内聚 力强度和涂层与基体的结合力强度。因此,在实际工 件上形成涂层并研究沉积技术、喷涂参数(如速度) 和基体表面制备是非常必要的。

结论 划痕测试技术可以用来表征热喷涂层的内聚力和结合 力强度。通过试验就可以更深入地了解热喷涂层的强 度。 对涂层失效模式的研究和量化可以为研究人员改进涂 层生产工艺提供一些建议,如调整TS4的基体表面工 艺,TS1、TS2和TS3的喷涂技术参数等,来增加热涂 层的结合力和内聚力强度。 Retc Instruments致力于开发相关的测试手段来表征 热喷涂层。多功能摩擦试验机MFT5000也可对热喷涂 层进行摩擦磨损测试。划痕与摩擦学测试(磨损/摩擦 系数)结合的测试手段可以帮助研究人员对涂层及其 抗机械损伤能力有更完整的了解。

关键词 • 热喷涂层 • ISO 27307 • 结合力/内聚力评估 • 截面划痕测试 • 结合力 • 机械测试

方案详情

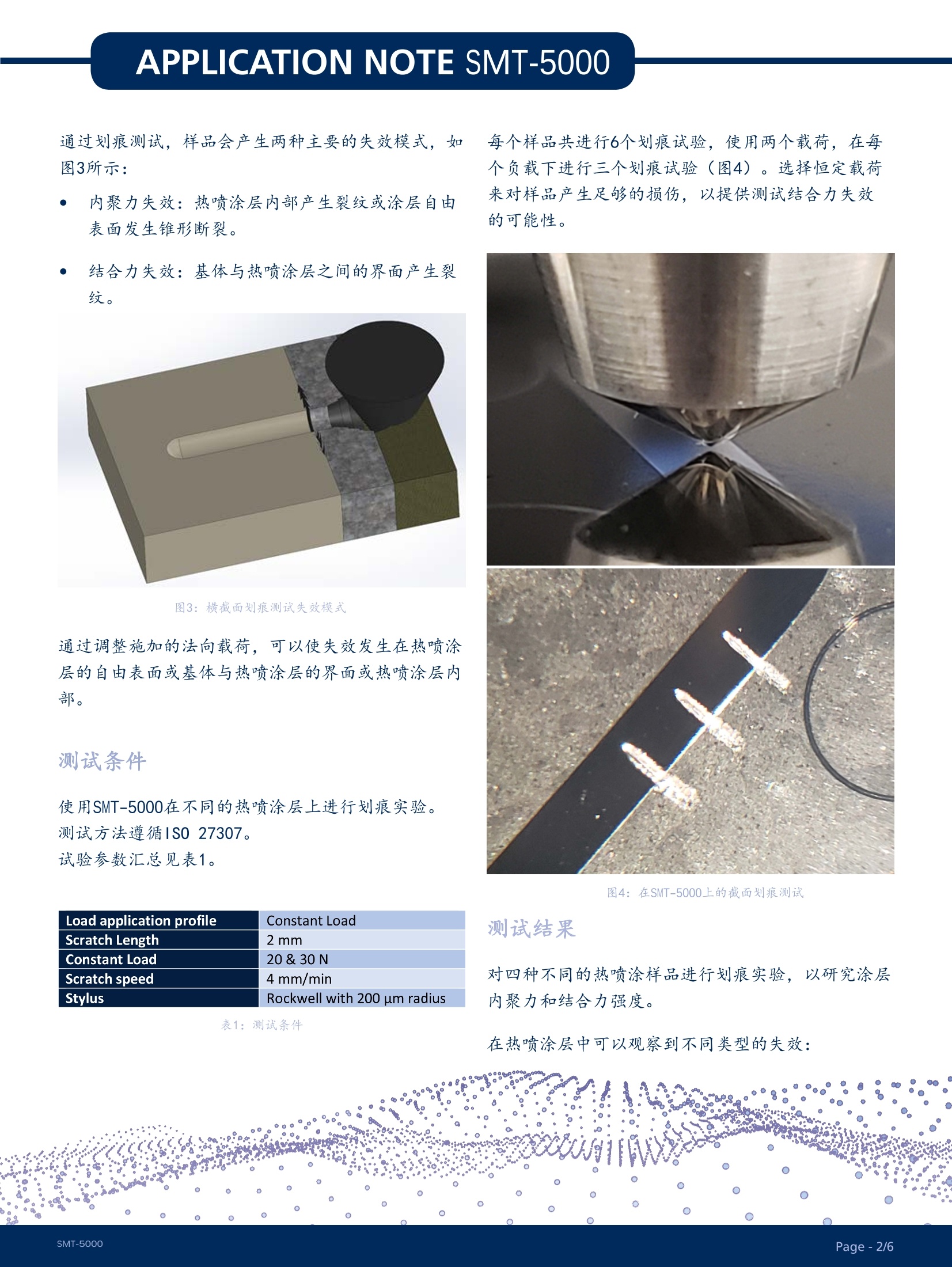

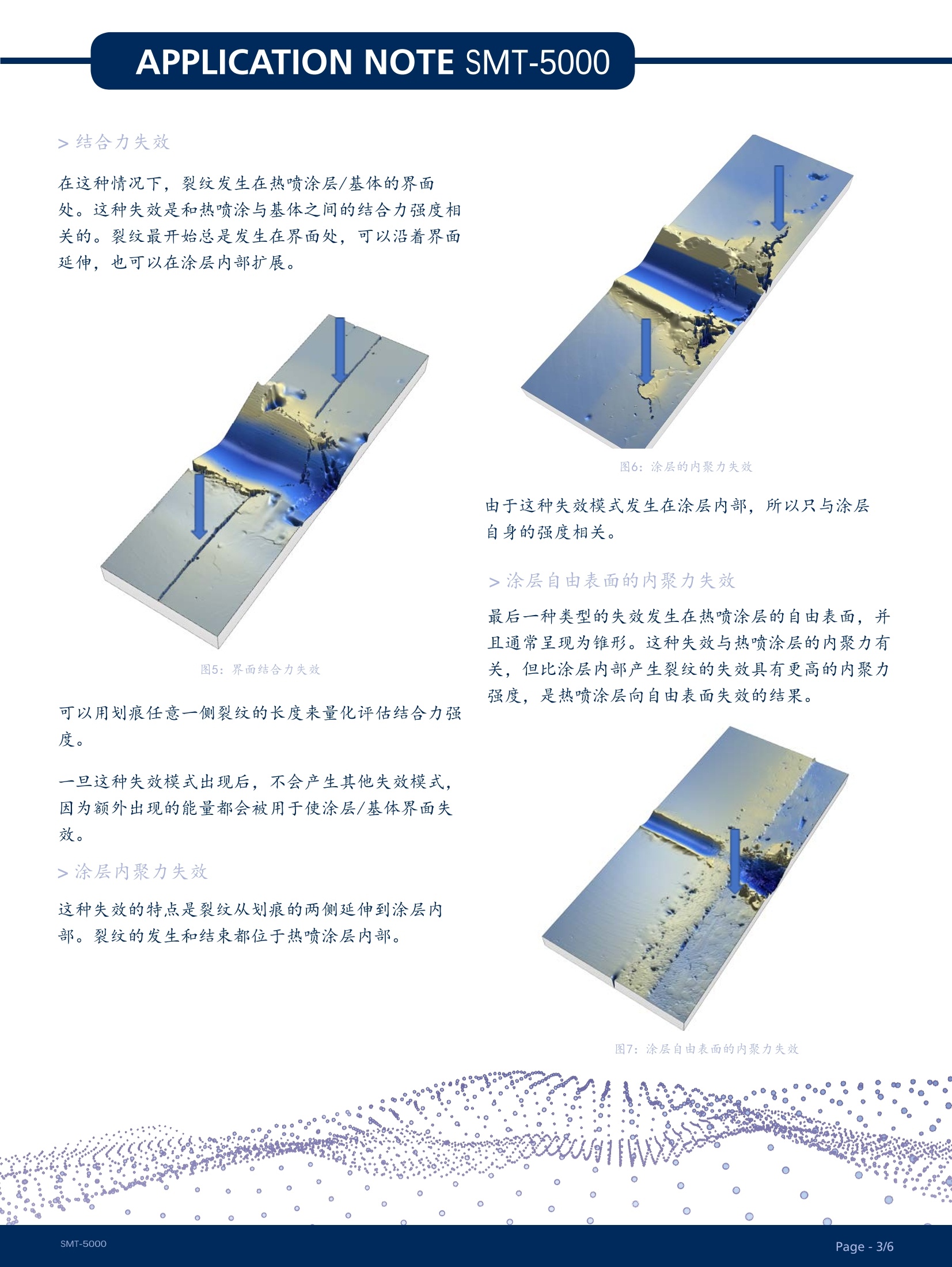

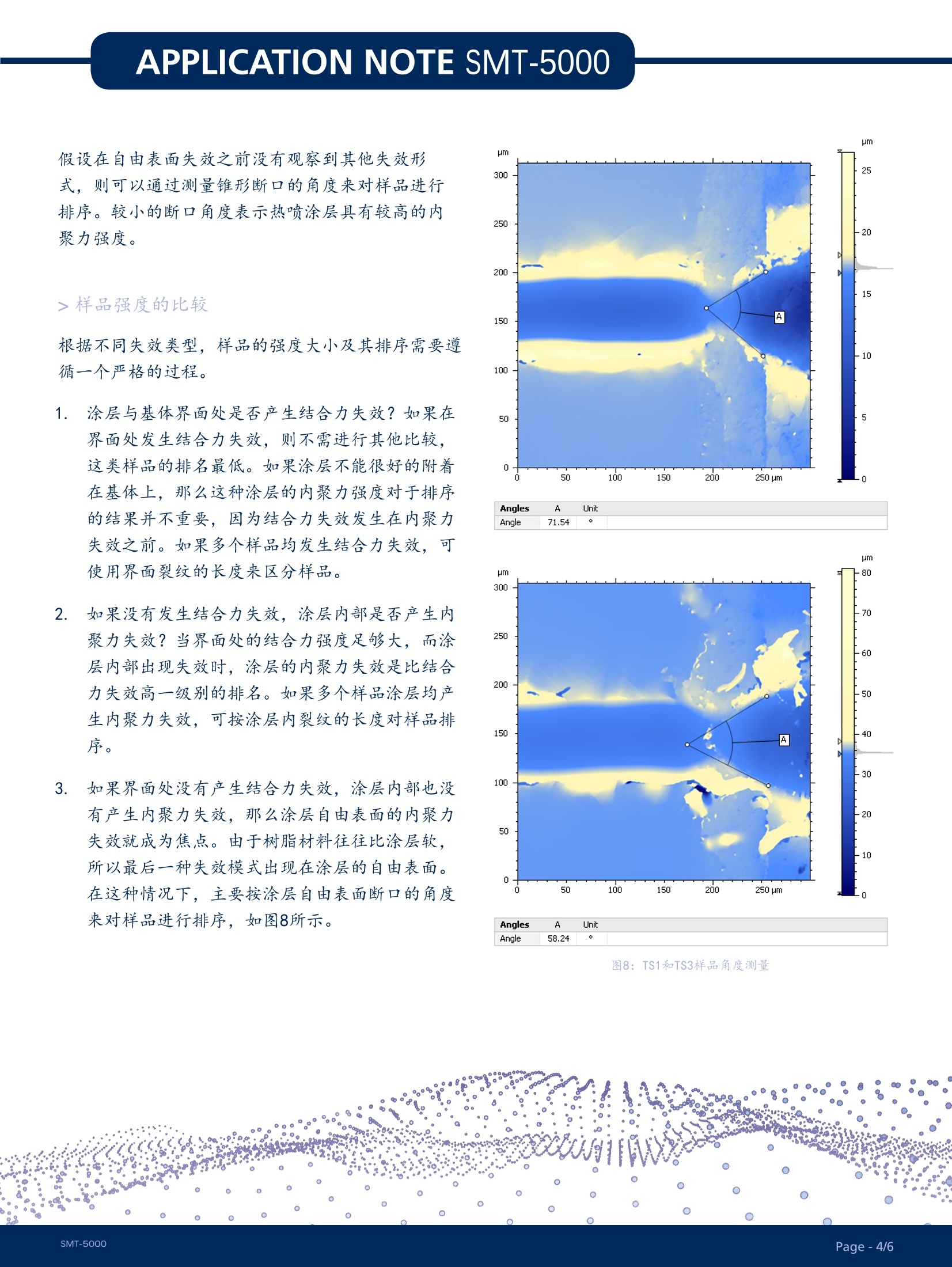

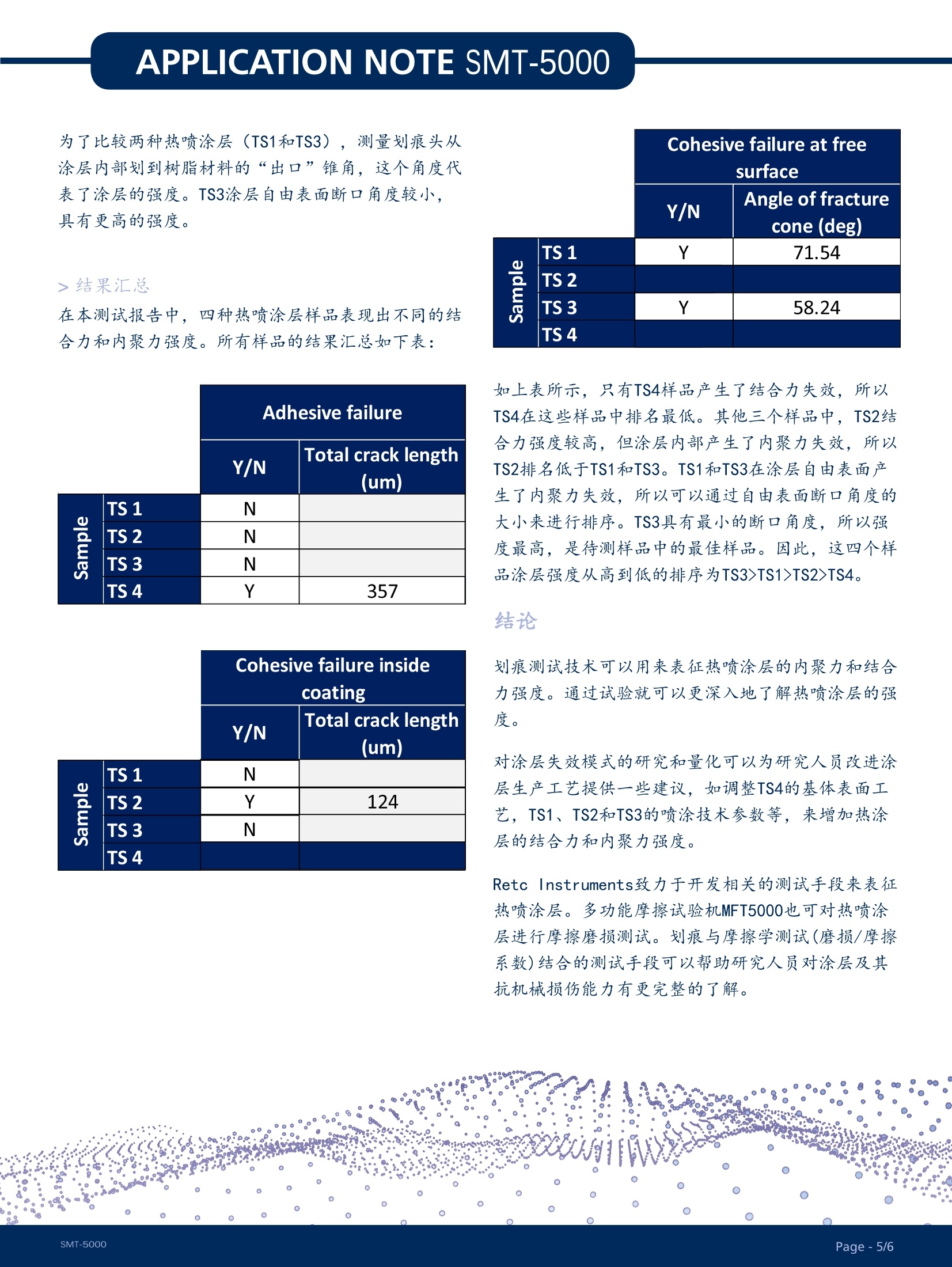

Rtec.instruments APPLICATION NOTE SMT-5000Page-4/6 > 热喷涂层划痕试验 导言 热喷涂技术是利用热源将喷涂材料加热,以一定的速度喷射沉积到基体表面形成涂层的方法。 与其他沉积技术相比,热喷涂技术可以在高沉积速率下覆盖大面积并且提供更厚的涂层。 热喷涂层广泛应用于航空航天、汽车、海洋、重型机械等多个领域,主要性能包括耐磨性、低摩擦、耐腐蚀、改变导热系数和电导率等。 测试问题 熔化的材料液滴喷涂到基体表面,产生大量“饼状”片层,在表面形成高度不均匀的涂层。 片层的大小以及不同的孔隙程度常被用来表征热喷涂层。使用热喷涂技术形成的涂层具有独特的微观结构,呈现出不同于基体材料的特性。 不同类型的热喷涂工艺(火焰、电弧、等离子体、高速氧燃料和爆炸喷涂)会产生的不同结构,增加了材料问题的复杂性。 涂层的耐用性和功能性在很大程度上取决于涂层内聚力强度和涂层与基体的结合力强度。因此,在实际工件上形成涂层并研究沉积技术、喷涂参数(如速度)和基体表面制备是非常必要的。 aosoooo 0 .o.ooo.o 8poo8q 8 . .co 图1:热喷涂沉积(真空等离子喷涂) 测试方法 样品旋转90度,使涂层和基体的交界处于朝上的方向,然后将整个样品镶嵌在树脂材料中,并对表面进行抛光。从基体向涂层方向,拖动垂直于样品截面的金刚石划痕头,进行恒定载荷划痕测试(图2)。划痕测试结束后,划痕头停留在树脂材料中。 通过划痕测试,样品会产生两种主要的失效模式,如图3所示: 自 内聚力失效:热喷涂层内部产生裂纹或涂层自由表面发生锥形断裂。 结合力失效:基体与热喷涂层之间的界面产生裂纹。 图3:横截面划痕测试失效模式 通过调整施加的法向载荷,可以使失效发生在热喷涂层的自由表面或基体与热喷涂层的界面或热喷涂层内部。 测试条件 使用SMT-5000在不同的热喷涂层上进行划痕实验。测试方法遵循ISO 27307。 试验参数汇总见表1。 Load application profile Constant Load Scratch Length 2mm Constant Load 20 & 30 N Scratch speed 4 mm/min Stylus Rockwell with 200 um radius 表1:测试条件 每个样品共进行6个划痕试验,使用两个载荷,在每个负载下进行三个划痕试验(图4)。选择恒定载荷来对样品产生足够的损伤,以提供测试结合力失效的可能性。 图4:在SMT-5000上的截面划痕测试 测试结果 对四种不同的热喷涂样品进行划痕实验,,以研究涂层内聚力和结合力强度。 在热喷涂层中可以观察到不同类型的失效: .. 8 8 白 9a . 00 00 .. 30 . . .8 .. .. .8 ....gg0 .. 00 0o 口 0 >结合力失效 在这种情况下,裂纹发生在热喷涂层/基体的界面处。这种失效是和热喷涂与基体之间的结合力强度相关的。裂纹最开始总是发生在界面处,,可以沿着界面延伸,也可以在涂层内部扩展。 图5:界面结合力失效 可以用划痕任意一侧裂纹的长度来量化评估结合力强度。 一旦这种失效模式出现后,不会产生其他失效模式,因为额外出现的能量都会被用于使涂层/基体界面失效。 >涂层内聚力失效 这种失效的特点是裂纹从划痕的两侧延伸到涂层内部。裂纹的发生和结束都位于热喷涂层内部。 图6:涂层的内聚力失效 由于这种失效模式发生在涂层内部,所以只与涂层自身的强度相关。 >涂层自由表面的内聚力失效 最后一种类型的失效发生在热喷涂层的自由表面,并且通常呈现为锥形。这种失效与热喷涂层的内聚力有关,但比涂层内部产生裂纹的失效具有更高的内聚力强度,是热喷涂层向自由表面失效的结果。 图7:涂层自由表面的内聚力失效 .8.o n 80 8 ti 00 00 00 304 . .8 0. .. .. .. .. .. ee C oo C 00 0 假设在自由表面失效之前没有观察到其他失效形式,则可以通过测量锥形断口的角度来对样品进行排序。较小的断口角度表示热喷涂层具有较高的内聚力强度。 >样品强度的比较 根据不同失效类型,样品的强度大小及其排序需要遵循一个严格的过程。 1. 涂层与基体界面处是否产生结合力失效?如果在界面处发生结合力失效,则不需进行其他比较,这类样品的排名最低。如果涂层不能很好的附着在基体上,那么这种涂层的内聚力强度对于排序的结果并不重要,因为结合力失效发生在内聚力失效之前。如果多个样品均发生结合力失效,可使用界面裂纹的长度来区分样品。 2. 如果没有发生结合力失效,涂层内部是否产生内聚力失效?当界面处的结合力强度足够大,而涂层内部出现失效时,涂层的内聚力失效是比结合力失效高一级别的排名。如果多个样品涂层均产生内聚力失效,.可按涂层内裂纹的长度对样品排序。 3. 如果界面处没有产生结合力失效,涂层内部也没有产生内聚力失效,那么涂层自由表面的内聚力失效就成为焦点。由于树脂材料往往比涂层软,所以最后一种失效模式出现在涂层的自由表面。在这种情况下,主要按涂层自由表面断口的角度来对样品进行排序,如图8所示。 um um Angles A Unit Angle 58.24 8 ..9 00 白0 00 30 99 .. .. .8 ... .8 ...gg0 . . 0o 00 o 0* 0 o 为了比较两种热喷涂层(TS1和TS3),测量划痕头从涂层内部划到树脂材料的“出口”锥角,这个角度代表了涂层的强度。TS3涂层自由表面断口角度较小,具有更高的强度。 >结果汇总 在本测试报告中,四种热喷涂层样品表现出不同的结合力和内聚力强度。所有样品的结果汇总如下表: Adhesive failure Y/N Total crack length (um) eidwes TS 1 N TS 2 N TS 3 N TS 4 Y 357 如上表所示,只有TS4样品产生了结合力失效,所以TS4在这些样品中排名最低。其他三个样品中,TS2结合力强度较高,但涂层内部产生了内聚力失效,所以TS2排名低于TS1和TS3。TS1和TS3在涂层自由表面产生了内聚力失效,所以可以通过自由表面断口角度的大小来进行排序。TS3具有最小的断口角度,所以强度最高,是待测样品中的最佳样品。因此,这四个样品涂层强度从高到低的排序为TS3>TS1>TS2>TS4。 结论 划痕测试技术可以用来表征热喷涂层的内聚力和结合力强度。通过试验就可以更深入地了解热喷涂层的强度。 对涂层失效模式的研究和量化可以为研究人员改进涂层生产工艺提供一些建议,如调整TS4的基体表面工艺, TS1、TS2和TS3的喷涂技术参数等,来增加热涂层的结合力和内聚力强度。 Retc Instruments致力于开发相关的测试手段来表征热喷涂层。多功能摩擦试验机MFT5000也可对热喷涂层进行摩擦磨损测试。划痕与摩擦学测试(磨损/摩擦系数)结合的测试手段可以帮助研究人员对涂层及其抗机械损伤能力有更完整的了解。 n 80 白 00 00 000 04 . .. .8 0. . .... .. .. ee oo 0o o 0 材料表面性能综合测试平台:SMT-5000 关键词 热喷涂层 ISO 27307 结合力/内聚力评估 截面划痕测试 结合力 机械测试 参考资料 1 By Matthias Zepper - Selbst aufgenommen beiVorfuhrung der Anlage im Institut fur TechnischeThermodynamik (Pfaffenwaldring 38-40 in D-70569Stuttgart) des Deutschen Zentrums fur Luft und Raum-fahrt (DLR)., CC BY-SA 2.5 2 ISO 27307 -2015 Thermal spraying Evaluationof adhesion/cohesion of thermal sprayed ceramic coa-tings by transverse scratch testing 3Lopez, Zambelli, Cohesion measurement of plasmasprayed ceramic coatings, Surface Modification Tech-nologies (815-821),1990 设备 Rtec|Instruments提供可靠、高精度和高灵敏度的集成法向力和摩擦力的传感器技术,可在一个测试平台上实现从纳米到宏观的划痕测量。 如需更多资料,请联系我们 Rtec-Instruments 025-52356048 info@rtec-instruments.cn www.rtec-instruments.com.cn 8 白 00 0. 00 ... .. ....g0 0. .. .. o . ... .8 e oo 00 0 SMT-age-/ 导言 热喷涂技术是利用热源将喷涂材料加热,以一定的速 度喷射沉积到基体表面形成涂层的方法。 与其他沉积技术相比,热喷涂技术可以在高沉积速率 下覆盖大面积并且提供更厚的涂层。 热喷涂层广泛应用于航空航天、汽车、海洋、重型机 械等多个领域,主要性能包括耐磨性、低摩擦、耐腐 蚀、改变导热系数和电导率等。 测试问题 熔化的材料液滴喷涂到基体表面,产生大量“饼 状"片层,在表面形成高度不均匀的涂层。 片层的大小以及不同的孔隙程度常被用来表征热喷涂 层。使用热喷涂技术形成的涂层具有独特的微观结 构,呈现出不同于基体材料的特性。 不同类型的热喷涂工艺(火焰、电弧、等离子体、高 速氧燃料和爆炸喷涂)会产生的不同结构,增加了材 料问题的复杂性。 涂层的耐用性和功能性在很大程度上取决于涂层内聚 力强度和涂层与基体的结合力强度。因此,在实际工 件上形成涂层并研究沉积技术、喷涂参数(如速度) 和基体表面制备是非常必要的。测试方法 样品旋转90度,使涂层和基体的交界处于朝上的方 向,然后将整个样品镶嵌在树脂材料中,并对表面进 行抛光。从基体向涂层方向,拖动垂直于样品截面的 金刚石划痕头,进行恒定载荷划痕测试(图2)。划 痕测试结束后,划痕头停留在树脂材料中。通过划痕测试,样品会产生两种主要的失效模式,如 图3所示: • 内聚力失效:热喷涂层内部产生裂纹或涂层自由 表面发生锥形断裂。 • 结合力失效:基体与热喷涂层之间的界面产生裂 纹。 通过调整施加的法向载荷,可以使失效发生在热喷涂 层的自由表面或基体与热喷涂层的界面或热喷涂层内 部。 测试条件 使用SMT-5000在不同的热喷涂层上进行划痕实验。 测试方法遵循ISO 27307。 试验参数汇总见表1。每个样品共进行6个划痕试验,使用两个载荷,在每 个负载下进行三个划痕试验(图4)。选择恒定载荷 来对样品产生足够的损伤,以提供测试结合力失效 的可能性。测试结果 对四种不同的热喷涂样品进行划痕实验,以研究涂层 内聚力和结合力强度。 在热喷涂层中可以观察到不同类型的失效:结合力失效 在这种情况下,裂纹发生在热喷涂层/基体的界面 处。这种失效是和热喷涂与基体之间的结合力强度相 关的。裂纹最开始总是发生在界面处,可以沿着界面 延伸,也可以在涂层内部扩展。可以用划痕任意一侧裂纹的长度来量化评估结合力强 度。 一旦这种失效模式出现后,不会产生其他失效模式, 因为额外出现的能量都会被用于使涂层/基体界面失 效。 涂层内聚力失效 这种失效的特点是裂纹从划痕的两侧延伸到涂层内 部。裂纹的发生和结束都位于热喷涂层内部。 由于这种失效模式发生在涂层内部,所以只与涂层 自身的强度相关。涂层自由表面的内聚力失效 最后一种类型的失效发生在热喷涂层的自由表面,并 且通常呈现为锥形。这种失效与热喷涂层的内聚力有 关,但比涂层内部产生裂纹的失效具有更高的内聚力 强度,是热喷涂层向自由表面失效的结果。假设在自由表面失效之前没有观察到其他失效形 式,则可以通过测量锥形断口的角度来对样品进行 排序。较小的断口角度表示热喷涂层具有较高的内 聚力强度。 > 样品强度的比较 根据不同失效类型,样品的强度大小及其排序需要遵 循一个严格的过程。 1. 涂层与基体界面处是否产生结合力失效?如果在 界面处发生结合力失效,则不需进行其他比较, 这类样品的排名低。如果涂层不能很好的附着 在基体上,那么这种涂层的内聚力强度对于排序 的结果并不重要,因为结合力失效发生在内聚力 失效之前。如果多个样品均发生结合力失效,可 使用界面裂纹的长度来区分样品。 2. 如果没有发生结合力失效,涂层内部是否产生内 聚力失效?当界面处的结合力强度足够大,而涂 层内部出现失效时,涂层的内聚力失效是比结合 力失效高一级别的排名。如果多个样品涂层均产 生内聚力失效,可按涂层内裂纹的长度对样品排 序。 3. 如果界面处没有产生结合力失效,涂层内部也没 有产生内聚力失效,那么涂层自由表面的内聚力 失效就成为焦点。由于树脂材料往往比涂层软, 所以最后一种失效模式出现在涂层的自由表面。 在这种情况下,主要按涂层自由表面断口的角度 来对样品进行排序,如图8所示。 为了比较两种热喷涂层(TS1和TS3),测量划痕头从 涂层内部划到树脂材料的“出口"锥角,这个角度代 表了涂层的强度。TS3涂层自由表面断口角度较小, 具有更高的强度。 结果汇总 在本测试报告中,四种热喷涂层样品表现出不同的结 合力和内聚力强度。所有样品的结果汇总如下表:如上表所示,只有TS4样品产生了结合力失效,所以 TS4在这些样品中排名低。其他三个样品中,TS2结 合力强度较高,但涂层内部产生了内聚力失效,所以 TS2排名低于TS1和TS3。TS1和TS3在涂层自由表面产 生了内聚力失效,所以可以通过自由表面断口角度的 大小来进行排序。TS3具有最小的断口角度,所以强 度最高,是待测样品中的最佳样品。因此,这四个样 品涂层强度从高到低的排序为TS3>TS1>TS2>TS4。 结论 划痕测试技术可以用来表征热喷涂层的内聚力和结合 力强度。通过试验就可以更深入地了解热喷涂层的强 度。 对涂层失效模式的研究和量化可以为研究人员改进涂 层生产工艺提供一些建议,如调整TS4的基体表面工 艺,TS1、TS2和TS3的喷涂技术参数等,来增加热涂 层的结合力和内聚力强度。 Retc Instruments致力于开发相关的测试手段来表征 热喷涂层。多功能摩擦试验机MFT5000也可对热喷涂 层进行摩擦磨损测试。划痕与摩擦学测试(磨损/摩擦 系数)结合的测试手段可以帮助研究人员对涂层及其 抗机械损伤能力有更完整的了解。关键词 • 热喷涂层 • ISO 27307 • 结合力/内聚力评估 • 截面划痕测试 • 结合力 • 机械测试 参考资料 1 By Matthias Zepper - Selbst aufgenommen bei Vorführung der Anlage im Institut für Technische Thermodynamik (Pfaffenwaldring 38-40 in D-70569 Stuttgart) des Deutschen Zentrums für Luft und Raumfahrt (DLR)., CC BY-SA 2.5 2 ISO 27307 – 2015 Thermal spraying — Evaluation of adhesion/cohesion of thermal sprayed ceramic coatings by transverse scratch testing 3 Lopez, Zambelli, Cohesion measurement of plasma sprayed ceramic coatings, Surface Modification Technologies (815-821), 1990 设备 Rtec Instruments提供可靠、高精度和高灵敏度的集 成法向力和摩擦力的传感器技术,可在一个测试平台 上实现从纳米到宏观的划痕测量。材料表面性能综合测试平台:SMT-5000

确定

还剩4页未读,是否继续阅读?

产品配置单

艾泰克仪器科技(南京)有限公司为您提供《热喷涂层中划痕试验检测方案(纳米压痕仪)》,该方案主要用于其他中其他检测,参考标准--,《热喷涂层中划痕试验检测方案(纳米压痕仪)》用到的仪器有微纳米压痕仪/划痕仪、高温硬度仪、薄膜厚度测量仪、共聚焦三维表面轮廓仪、三维形貌仪/台阶仪

相关方案

更多