方案详情

文

化学机械抛光/研磨(CMP)是一种广泛应用于微电子工业,结合化学和机械力使表面光滑的过程。slurry研磨液的粒径分布是控制研磨过程是否成功的关键参数。一些大颗粒可能会刮伤晶片或光驱的表面,降低其产量和利润。AccuSizer®粒径及浓度分析仪具有检测出少数在CMP生产过程中可能产生损害的大粒子的能力。

方案详情

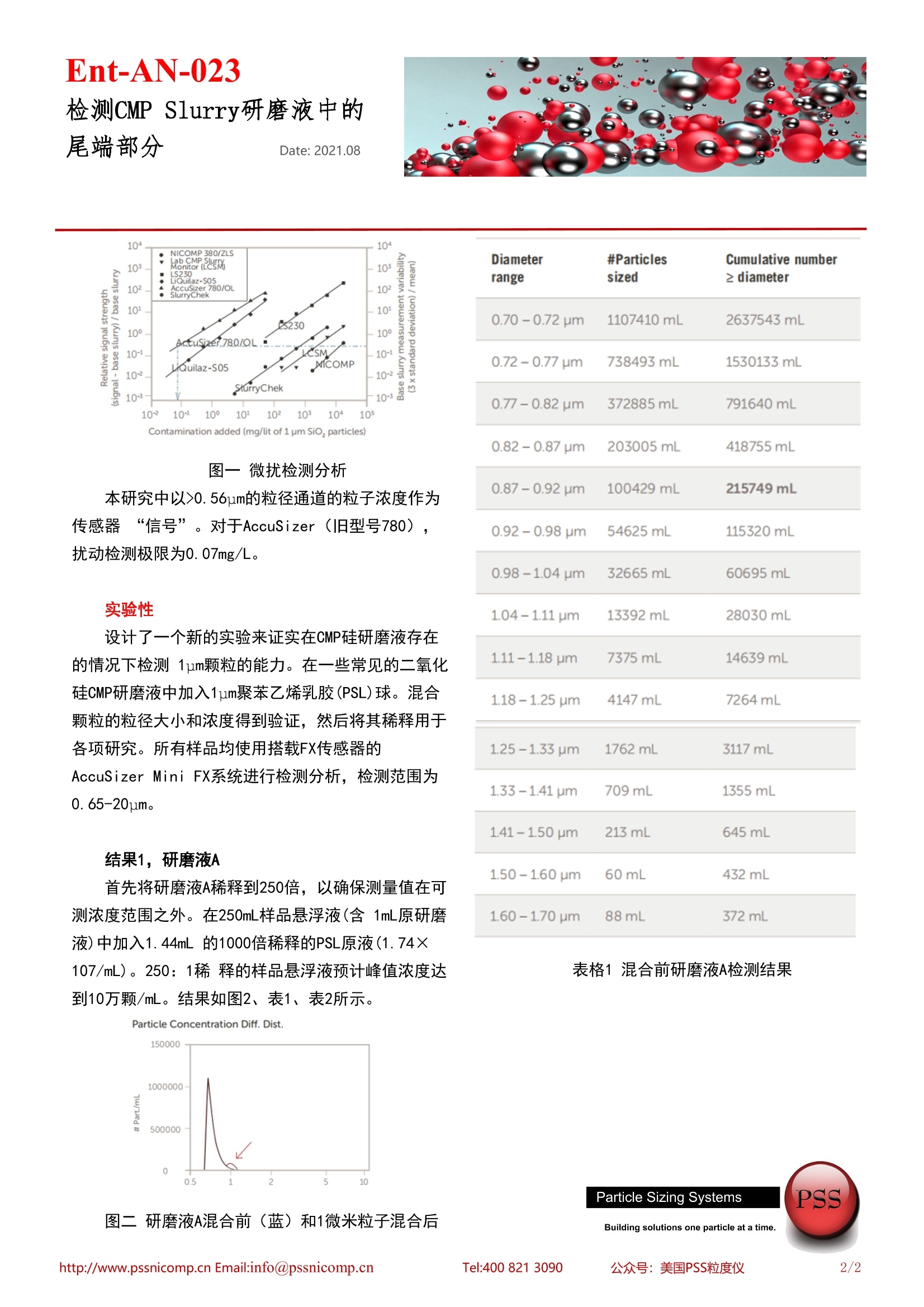

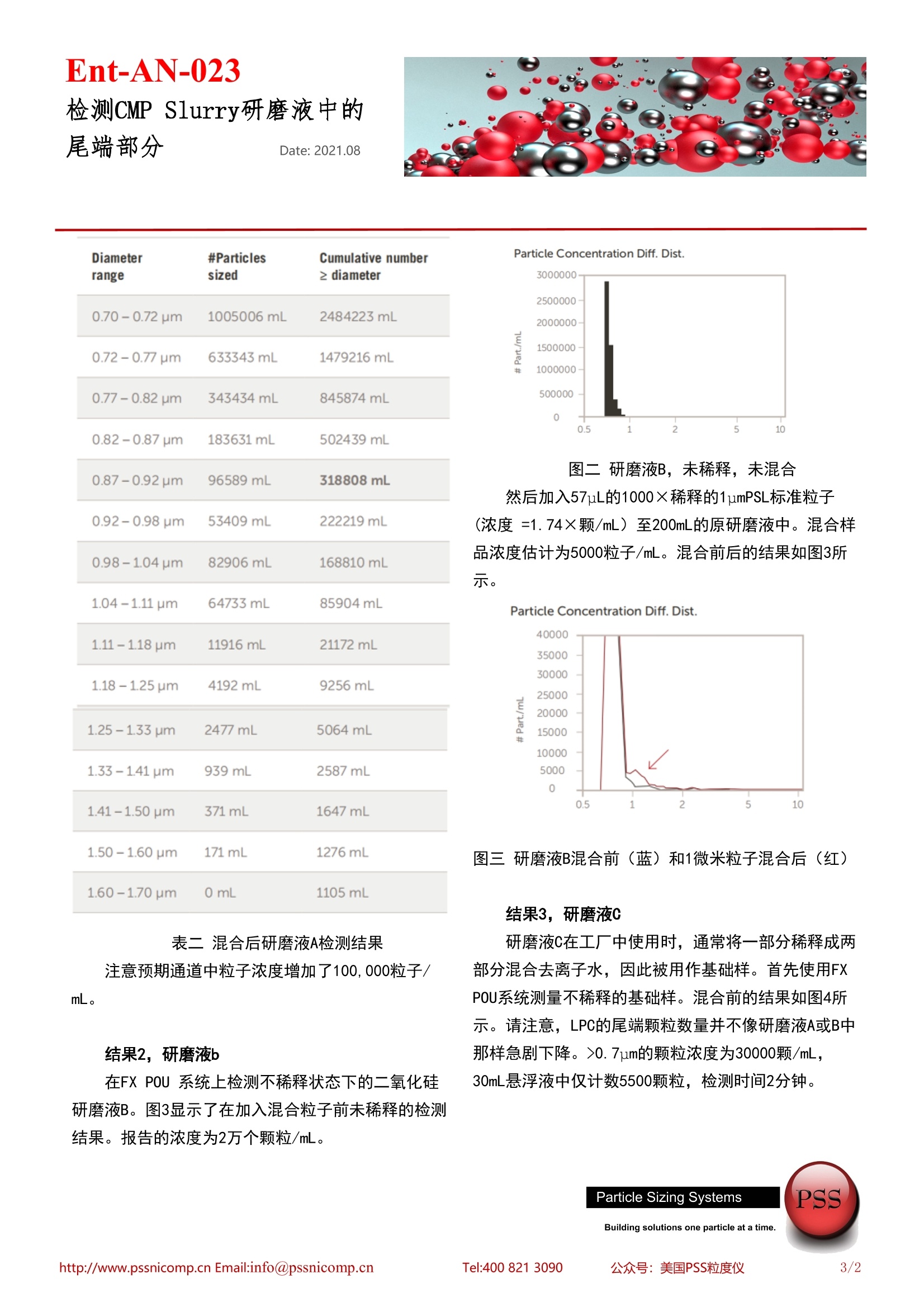

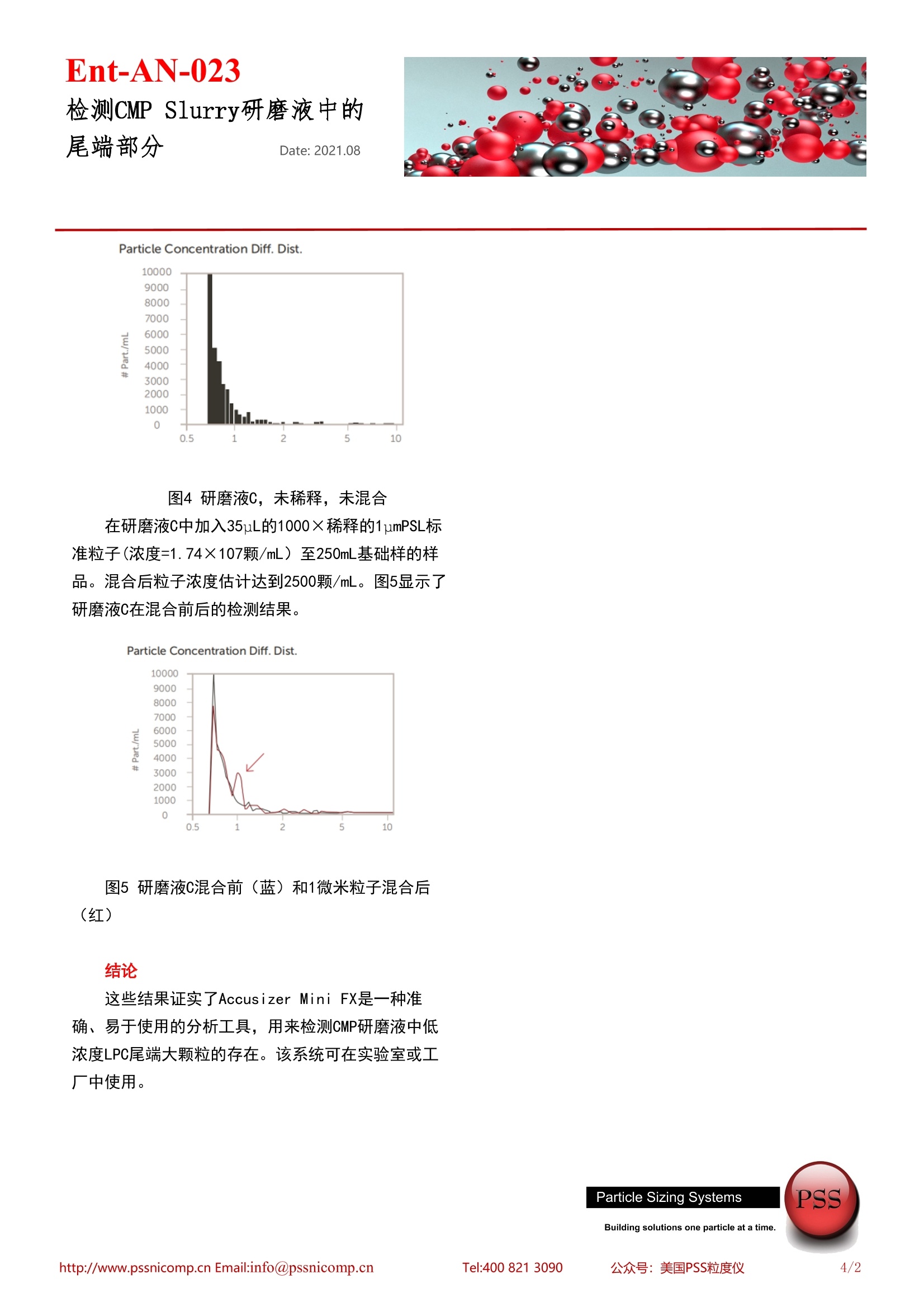

Ent-AN-023 Ent-AN-023检测CMP Slurry研磨液中的 Ent-AN-023检测CMP Slurry研磨液中的 尾端部分 Date:2021.08 摘要:化学机械抛光/研磨(CMP)是一种广泛应用于微电子工业,结合化学和机械力使表面光滑的过程。slurry研磨液的粒径分布是控制研磨过程是否成功的关键参数。一些大颗粒可能会刮伤晶片或光驱的表面,降低其产量和利润。AccuSizer@粒径及浓度分析仪具有检测出少数在CMP生产过程中可能产生损害的大粒子的能力。 CMP工艺和CMP研磨液广泛应用于微电路制造过程中的抛光中。CMP研磨液的品质是否良好对于能否最大限度地提高设备产量至关重要,所以需要定期测量研磨液的粒径分布(PSD)。除了研磨液中颗粒的平均粒径,这种监测技术在理想情况下应该对远偏离于分布主峰的尾端颗粒的存在敏感(即对于少量较大颗粒的高敏感性)。这些尾端颗粒可能来自污染、化学变化引起的聚集、CMP传输系统或施加的剪切力。>1um的大颗粒计数(LPC)与缺以以及划痕计数之间的关系已经建立,理想的表征系统应提供一个准确的LPC值。 粒径/计数技术 有许多颗粒表征技术被用来测量CMP研磨液中颗粒的大小和浓度。这其中的光散射技术,包括动态光散射(DLS)和激光衍射,可以测量粒子尺寸和分布的广度,但不提供任何有用的浓度信息。单粒子光学传感技术(SPOS)在粒子通过狭窄的测量室时一次测量一个颗粒,最终提供准确的颗粒大小和浓度(粒子/mL)结果。由于这些粒子都是单个测量的,所以这种技术本身具有非常高的分辨率,甚至可以检测到 已经被移除的非主要分布中的极少数单个粒子。因此,这项技术是检测造成CMP研磨液中大多数问题的尾端大颗粒数量的理想技术。 有些仪器设备最好在实验室中使用,而其他仪器,如SPOS, 可以在实验室和生产地点使用。 AccuSizer的测试范围 多年来AccuSizer的粒径检测系统已被CMP研磨液制造商和终端用户运用于检测尾端大颗粒。根据研磨液的不同,可以以原始浓度或搭载自动稀释进行稀释后测试,以优化分析条件。 AccuSizer Mini FX (如左图)被设计用于更小的粒径和更高的浓度的检测。AccuSizer FX传感器使用聚焦光束来减少被检查的总体积,从而提高了传感器的浓度上限,并通常允许不稀释的情况下进行测量。FX传感器可以测量0.65-20微米的颗粒浓度比标 准光阻或光散传感器高200倍。这些结果可以在多达512个大小的通道中显示。 该设备可针对标准的实验室分析进行配置,包括自动稀释,也可用于生产使用地。这两种配置都提供了高灵敏性和高准确性的LPC数据,这是CMP研磨液的关键。 尾端大颗粒检测 Accusizer在过去已被证明是检测CMP研磨液中大于1um尾端大颗粒数量的理想方法。图1显示了检测已知浓度的1umSi0 添加到二氧化硅CMP研磨液基中的颗粒数不同技术的比较。混合粒子的浓度范围为0.175-17500mg/L。 Particle Sizing Systems 检测CMP Slurry研磨液中的 尾端部分 Date:2021.08 图一微扰检测分析 本研究中以>0.56um的粒径通道的粒子浓度作为传感器“信号”。对于AccuSizer (旧型号780),扰动检测极限为0.07mg/L。 实验性 设计了一个新的实验来证实在CMP硅研磨液存在的情况下检测1um颗粒的能力。在一些常见的二氧化硅CMP研磨液中加入1um聚苯乙烯乳胶(PSL)球。混合颗粒的粒径大小和浓度得到验证,然后将其稀释用于各项研究。所有样品均使用搭载FX传感器的AccuSizer Mini FX系统进行检测分析,检测范围为0.65-20um。 结果1,研磨液A 首先将研磨液A稀释到250倍,以确保测量值在可测浓度范围之外。在250mL样品悬浮液(含1mL原研磨液)中加入1.44mL 的1000倍稀释的PSL原液(1.74×107/mL)。250:1稀释的样品悬浮液预计峰值浓度达到10万颗/mL。结果如图2、表1、表2所示。 图二研磨液A混合前(蓝)和1微米粒子混合后 Diameter #Particles Cumulative number range sized 2 diameter 0.70-0.72 pm 1107410 mL 2637543 mL 0.72-0.77 pm 738493mL 1530133mL 0.77-0.82 um 372885mL 791640 mL 0.82-0.87 pm 203005mL 418755mL 0.87-0.92 pm 100429 mL 215749 mL 0.92-0.98 pm 54625mL 115320 mL 0.98-1.04 pm 32665 mL 60695 mL 1.04-1.11 pm 13392 mL 28030mL 1.11-1.18 pm 7375 mL 14639 mL 1.18-1.25 pm 4147 mL 7264 mL 1.25-1.33 pm 1762mL 3117 mL 1.33-1.41 pm 709 mL 1355 mL 1.41-1.50 pm 213 mL 645 mL 1.50-1.60 pm 60 mL 432mL 1.60-1.70 pm 88mL 372 mL 表格1混合前研磨液A检测结果 Ent-AN-023 检测CMP Slurry研磨液中的 尾端部分 Date:2021.08 表二混合后研磨液A检测结果 注意预期通道中粒子浓度增加了100,000粒子/mL。 结果2,研磨液b 在FX POU 系检上检测不稀释状态下的二氧化硅研磨液B。图3显示了在加入混合粒子前未稀释的检测结果。报告的浓度为2万个颗粒/mL。 图二研磨液B,未稀释,未混合 然后加入57uL的1000×稀释的1pmPSL标准粒子(浓度=1.74×颗/mL)至200mL的原研磨液中。混合样品浓度估计为5000粒子/ml。混合前后的结果如图3所示。 Particle Concentration Diff. Dist. 图三研磨液B混合前(蓝)和1微米粒子混合后(红) 结果3,研磨液C 研磨液C在工厂中使用时,通常将一部分稀释成两部分混合去离子水,因此被用作基础样。首先使用FXPOU系统测量不稀释的基础样。混合前的结果如图4所示。请注意, LPC的尾端颗粒数量并不像研磨液A或B中那样急剧下降。>0.7um的颗粒浓度为30000颗/mL,30mL悬浮液中仅计数5500颗粒,检测时间2分钟。 尾端部分 Date: 2021.08 图4研磨液C,未稀释,未混合 在研磨液C中加入35uL的1000×稀释的1umPSL标准粒子(浓度=1.74×107颗/mL)至250mL基础样的样品。混合后粒子浓度估计达到2500颗/mL。图5显示了研磨液C在混合前后的检测结果。 Particle Concentration Diff. Dist. 图5研磨液C混合前(蓝)和1微米粒子混合后(红) 结论 这些结果证实了Accusizer Mini FX是一种准确、易于使用的分析工具,用来检测CMP研磨液中低浓度LPC尾端大颗粒的存在。该系统可在实验室或工厂中使用。 PSSBuilding solutions one particle at a time.http://www.pssnicomp.cn Email:info@pssnicomp.cnTel: 公众号:美国PSS粒度仪/ http://www.pssnicomp.cn Email:info@pssnicomp.cn Tel: 公众号:美国PSS粒度仪/ CMP工艺和CMP研磨液广泛应用于微电路制造过程中的抛光中。CMP研磨液的品质是否良好对于能否最大限度地提高设备产量至关重要,所以需要定期测量研磨液的粒径分布(PSD)。除了研磨液中颗粒的平均粒径,这种监测技术在理想情况下应该对远偏离于分布主峰的尾端颗粒的存在敏感(即对于少量较大颗粒的高敏感性)。这些尾端颗粒可能来自污染、化学变化引起的聚集、CMP传输系统或施加的剪切力。 >1 um的大颗粒计数(LPC)与缺陷以及划痕计数之间的关系已经建立,理想的表征系统应提供一个准确的LPC值。 粒径/计数技术—有许多颗粒表征技术被用来测量CMP研磨液中颗粒的大小和浓度。这其中的光散射技术,包括动态光散射(DLS)和激光衍射,可以测量粒子尺寸和分布的广度,但不提供任何有用的浓度信息。单粒子光学传感技术(SPOS)在粒子通过狭窄的测量室时一次测量一个颗粒,最终提供准确的颗粒大小和浓度(粒子/mL)结果。由于这些粒子都是单个测量的,所以这种技术本身具有非常高的分辨率,甚至可以检测到已经被移除的非主要分布中的极少数单个粒子。因此,这项技术是检测造成CMP研磨液中大多数问题的尾端大颗粒数量的理想技术。有些仪器设备最好在实验室中使用,而其他仪器,如SPOS,可以在实验室和生产使用地点使用。AccuSizer的测试范围—多年来AccuSizer的粒径检测系统已被CMP研磨液制造商和终端用户运用于检测尾端大颗粒。根据研磨液的不同,可以以原始浓度或搭载自动稀释进行稀释后测试,以优化分析条件。 Entegris的AccuSizer Mini FX (如上图)被设计用于更小的粒径和更高的浓度的检测。AccuSizer FX传感器使用聚焦光束来减少被检查的总体积,从而提高了传感器的浓度上限,并通常允许不稀释的情况下进行测量。FX传感器可以测量0.65-20微米的颗粒浓度比标准光阻或光散传感器高200倍。这些结果可以在多达512 个大小的通道中显示。该设备可针对标准的实验室分析进行配置,包括自动稀释,也可用于生产使用地(见上图)。这两种配置都提供了高灵敏性和高准确性的LPC数据,这是CMP研磨液的关键。尾端大颗粒检测Accusizer在过去已被证明是检测CMP研磨液中大于1μm尾端大颗粒数量的理想方法。图1显示了检测已知浓度的1μmSiO 添加到二氧化硅CMP研磨液基中的颗粒数不同技术的比较。混合粒子的浓度范围为0.175-17500mg/L。 图一 微扰探测分析本研究中以>0.56μm的粒径通道的粒子浓度作为传感器 “信号”。对于AccuSizer(旧型号780),扰动检测极限为0.07mg/L。 实验性设计了一个新的实验来证实在CMP硅研磨液存在的情况下检测 1μm颗粒的能力。在一些常见的二氧化硅CMP研磨液中加入1μm聚苯乙烯乳胶(PSL)球。混合颗粒的粒径大小和浓度得到验证,然后将其稀释用于各项研究。所有样品均使用搭载FX传感器的AccuSizerMiniFX系统进行检测分析,检测范围为0.65-20μm。 结果1,研磨液A首先将研磨液A稀释到250倍,以确保测量值在可测浓度范围之外。在250mL样品悬浮液(含 1mL原研磨液)中加入1.44mL 的1000倍稀释的PSL原液(1.74×107/mL)。250:1稀 释的样品悬浮液预计峰值浓度达到10万颗/mL。结果如图2、表1、表2所示。 图二 研磨液A混合前(蓝)和1微米粒子混合后(红) 表格1 混合前研磨液A检测结果 表二 混合后研磨液A检测结果 注意预期通道中粒子浓度增加了100,000粒子/mL。结果2,研磨液b在FX POU 系统上检测不稀释状态下的二氧化硅研磨液B。图3显示了在加入混合粒子前未稀释的检测结果。报告的浓度为~2万个颗粒/mL。 图二 研磨液B,未稀释,未混合然后加入57μL的1000×稀释的1μmPSL标准粒子(浓度 =1.74×107颗/mL)至200mL的原研磨液中。混合样品浓度估计为5000粒子/mL。混合前后的结果如图3所示。 图三 研磨液B混合前(蓝)和1微米粒子混合后(红) 结果3,研磨液C研磨液C在工厂中使用时,通常将一部分稀释成两部分混合去离子水,因此被用作基础样。首先使用FX POU系统测量不稀释的基础样。混合前的结果如图4所示。请注意,LPC的尾端颗粒数量并不像研磨液A或B中那样急剧下降。>0.7μm的颗粒浓度为30000颗/mL,30mL悬浮液中仅计数5500颗粒,检测时间2分钟。 图4 研磨液C,未稀释,未混合在研磨液C中加入35μL的1000×稀释的1μmPSL标准粒子(浓度=1.74×107颗/mL)至250mL基础样的样品。混合后粒子浓度估计达到2500颗/mL。图5显示了研磨液C在混合前后的检测结果。 图5 研磨液C混合前(蓝)和1微米粒子混合后(红) 结论—这些结果证实了Accusizer Mini FX是一种准确、易于使用的分析工具,用来检测CMP研磨液中低浓度LPC尾端大颗粒的存在。该系统可在实验室或工厂中使用。

确定

还剩2页未读,是否继续阅读?

上海奥法美嘉生物科技有限公司为您提供《CMP浆体中粒径检测方案(颗粒计数器)》,该方案主要用于其他中其他检测,参考标准--,《CMP浆体中粒径检测方案(颗粒计数器)》用到的仪器有FXNano 高浓度颗粒计数器、PSS FX-Nano 高浓度计数粒度分析仪

相关方案

更多

该厂商其他方案

更多