方案详情

文

螺旋桨是船舶动力系统的核心部件,它的作用是将船舶主机发出的功率转变为推动船舶运动的推力。螺旋桨的制造、修理和装配的质量将直接影响船舶航行性能和安全。螺旋桨材料随着造船工业、合金化技术及熔炼和铸造技术的进步,在21世纪有了突飞猛进的发展。

方案详情

螺旋桨是船舶动力系统的核心部件,它的作用是将船舶主机发出的功率转变为推动船舶运动的推力。螺旋桨的制造、修理和装配的质量将直接影响船舶航行性能和安全。螺旋桨材料随着造船工业、合金化技术及熔炼和铸造技术的进步,在21世纪有了突飞猛进的发展。100多年来,制造螺旋桨的材料经历了木材、铸铁、铸钢、巴森青铜到铝青铜的发展,材料的性能也经历了从低到高的转变。其中,铝青铜材料因其具有高强度、高腐蚀疲劳强度、不易出现脱锌腐蚀和应力腐蚀开裂等优点,在世界各国被广泛应用。大型船用螺旋桨,图源网络 近年来,随着船舶大型化和高速化的发展,螺旋桨往往会承受过重的载荷;此外,海水污染日趋严重及船舶艉轴不均匀流场的加重,使得铜质螺旋桨发生严重的空蚀和桨叶变形。为了使当代的船用螺旋桨具有更高的机械性能、耐海水腐蚀性能和更高的腐蚀疲劳强度,不锈钢材料逐渐登上了制造大型船用螺旋桨的舞台。在全球气候变暖、北极冰区航线开通以及各国船东竭力节省更多时间和能源消耗的背景下,用于制造螺旋桨的不锈钢材料引起了相关专家和学者们的重视。本文对制造船用螺旋桨的不锈钢材料的研究进行了介绍和总结。1 不锈钢螺旋桨的优势和制造难点不锈钢螺旋桨相对于铜合金制螺旋桨具有更高的强度(表1)。因此,可用减薄叶片厚度的方法来减轻旋转阻力,提高推进效率和降低噪声。在同等设计条件下,不锈钢螺旋桨的质量比铜合金螺旋桨轻,可以减少螺旋桨转动惯量,防止船尾轴承磨损。不锈钢螺旋桨还具有高腐蚀疲劳强度、抗空泡腐蚀和耐氯化物应力腐蚀的能力,其腐蚀速率通常为0.1~1.0mm/a,仅次于铜合金0.02~0.10mm/a的腐蚀速率。而双相不锈钢还具有优良的焊接性能,叶片可单独浇注,焊接组合可制造超大型螺旋桨,热裂倾向较小,不需要进行焊后热处理,可大大节约使用成本。 但不锈钢材料熔点及浇注温度高,造型必须采用高耐火度材料,而且需要进行热处理来保证材料的力学性能,但在热处理过程中螺旋桨易发生无规律的变形,增加铸造方案制定难度;其中,马氏体不锈钢材料机械加工困难,主要以磨削为主,增加劳动强度,降低加工效率。而双相不锈钢热处理过程在铁素体和奥氏体的晶界处易析出有害的s相,会导致材料韧性及耐腐蚀性能急剧下降。 2 国外制造船用螺旋桨不锈钢材料的研究美国Armco公司开发了17-4pH析出硬化马氏体不锈钢,但因其微观组织中含有d铁素体,易导致缓冷的大型铸件脆化,不可进行复杂的热处理,故不适合作为制造螺旋桨的材料。日本三菱公司研发了可在污染海水环境中使用的MCF不锈钢材料。MCF不锈钢的微观组织为面心立方的g相,该种钢添加了铬、镍、锰、钼等元素,因而具有优良的耐蚀性,其耐海水腐蚀疲劳强度、冲击韧性和耐侵蚀性均高于铜合金。MCF不锈钢材料一般用于制造中小型船舶螺旋桨,其液相线温度为1325℃,熔点相对较低,可用常规铜用中频或工频感应电炉熔炼,易于铸造,使用该材料制造的螺旋桨约有100个。MCRS是日本三菱公司研发的一种以马氏体为基、含有少量奥氏体和铁素体的耐蚀不锈钢,该钢在化学成分中调整了铬、镍、钼的含量,同时添加钴元素以提高马氏体钢的综合力学性能,使得基体中残余奥氏体量增加,减少d铁素体的含量,以提高材料的冲击韧性。MCRS钢的抗拉强度可达883~980MPa,腐蚀疲劳强度为294~490MPa,抗空泡剥蚀能力远远强于铜合金。该钢种的缺点是经过900~950℃保温10h空冷固溶处理后,虽然可获得优良的力学性能,但长时间的高温处理极易使制造的螺旋桨发生变形。该材料主要作为制造破冰船舶类螺旋桨的材料,使用该材料制造的36只螺旋桨已应用于高速艇、油船、迎宾船和捕鲸船等类型的船舶。MMS是日本三菱公司研发的专用于制造大型船舶螺旋桨的高强度特殊钢材料。该钢种化学成分中含有铬、镍、钼、铜元素,可提高其耐蚀性。此外由于合金元素的加入,极大提高了其淬透性,使该钢种无论在何种冷却速度下均能获得马氏体组织。在500~600℃加热时,会发生“沉淀硬化”现象,极大提高了基体的强度和韧性。因此,采用MMS钢制造螺旋桨可减薄桨叶叶片厚度、减轻振动及降低噪声。但其过高的强度和硬度为机械加工带来很大困难,一般采用该材料制造的螺旋桨均为焊接组合而成。目前,应用MMS钢已制造直径为1830mm的螺旋桨并实船应用;采用焊接组合的方法制造的直径为5700mm的螺旋桨也已投入使用。日本久保田铁公司研制出一种强度和韧性优异的制造船用螺旋桨的沉淀硬化不锈钢,已获得专利。该钢种微观组织主要为马氏体,其0.02~0.04%的碳质量分数保证了材料后期的加工性和韧性,镍和铬元素的加入提高了材料的强度和耐蚀性。该钢种同时加入了较高含量的铜元素,增强了沉淀硬化效果,使其强度进一步提高。但随着铜含量的增加,冲击韧性和延展性受到损害,因而将其铜质量分数控制在2.5%以内。此种不锈钢可用传统的方法铸造,工件成型后可先经均匀化处理后在1000~1150℃的固溶处理最后经500~750℃的时效后空冷。该工艺在保证材料高强度、高冲击韧性的同时,减小了组织内部出现粗大晶粒的倾向。久保田铁公司经此工艺处理后的不锈钢较其他类型不锈钢软,机械加工容易且不会产生变形,可满足加工精度要求高的螺旋桨的形状及尺寸要求。芬兰LokoMo公司研发出了高强度超韧性马氏体不锈钢Aeclok1000。该公司特有的降低气体含量及良好的洁净度处理方法,加之钢种低于0.04%的碳质量分数,保证了钢本身的高韧性和可焊性。其合金元素在以13-4型不锈钢基进行成分改进后,屈服强度可达950MPa。因此,在同等条件下,使用此钢制造的螺旋桨可减少材料使用量来减轻质量,为船舶节省能耗。此外,Aeclok1000耐海水腐蚀疲劳强度高,尤其在0℃不会出现点蚀及缝隙腐蚀,可用于制造冰区航行船舶螺旋桨。瑞典成功研制了可用于制造螺旋桨的超级双相(奥氏体-铁素体)不锈钢SAF2507。和日系不锈钢材料相似,在保证材料具有高强度、高硬度及高耐蚀性的同时,超低碳和超高铬的含量保证了其在氯化物中耐点蚀、应力腐蚀开裂、缝隙腐蚀和耐局部腐蚀的优点,同时兼具优良的铸造性和机械加工性,可用于制造航速相对高的船舶螺旋桨。上述不锈钢材料的化学成分及力学性能分别见表2和表3。3 国内制造船用螺旋桨不锈钢材料的研究 中国在13%Cr的基础上添加适量元素研制成了MSS13-5马氏体不锈钢,主要用于制造工作在多泥沙、多污染的内河和海水环境下高速快艇的螺旋桨。该钢种的微观组织为马氏体及残余奥氏体,它通过碳和钼元素含量来保证材料强度,而高的镍和铬含量大大提高了材料的耐蚀性能。因其组织中含有一部分残余奥氏体,MSS13-5钢既不像奥氏体钢那样粘刀,也不像马氏体那样硬脆,机械加工性能好。该钢种还具有密度小、弹性模量大、耐腐蚀、抗泥沙等磨损性能好的优点。MSS13-5不锈钢制造的螺旋桨已应用于广东某边防部队建造的高速快艇,但在实船应用时发现一些问题,如机加拂配困难、螺旋桨导流罩安装时出现啮合咬死情况。此外,因该材料化学成分及铸造工艺复杂,导致一般厂家不具备制造条件;同时,较高的产品价格也让许多船东望而却步。汤建明发明了一种船舶螺旋桨用不锈钢材料。与其他制造船用螺旋桨不锈钢相比,该钢种在其化学成分中降低了碳、铬、镍、钼、磷、硫元素含量,而增加了硅和锰元素的比例,使其在不损失高强度的前提下还具有极好的耐蚀性,不会使螺旋桨表面因海水中氯离子的腐蚀作用而发生变色和凹凸不平,可明显延长螺旋桨的使用寿命,其抗拉强度可达950~1000MPa,已申请国家专利。程祥宇介绍了一种具有高强度、高循环疲劳强度、铸态能力良好、可进行热处理的铸态含氮马氏体不锈钢材料。该钢种化学成分中,锰、铬和钼元素含量相对较低,改善了材料的铸造性。特别是其中加了氮元素(质量分数为0.11~0.20%),它可以在不影响不锈钢塑性和韧性的前提下提高材料强度和抗疲劳强度。杨吉春等通过增氮降镍的方法提高了材料的屈服强度和抗拉强度。程祥宇介绍的合金其极限抗拉强度高达1007MPa,可用于制造处于循环作业的船舶用螺旋桨,该合金已进入世界知识产权组织。陈国虞等,推荐了具有高强度又耐海水腐蚀的铁素体-奥氏体双相不锈钢ZG0Cr26Ni7Mo3CuN用于制造船用螺旋桨。该钢种微观组织中奥氏体和铁素体的占比各为50%。其化学成分中钼元素与其他几种不锈钢相比含量较高,这能促使组织中形成更稳定的碳化物,也可阻止奥氏体加热时的晶粒长大,同时可加固钝化膜,进一步提高了材料的耐氯离子的腐蚀性,适合用于制造长期在海水环境中使用的螺旋桨。该钢的屈服强度高于英国推荐的双相不锈钢,具有优良的综合力学性能。这种双相不锈钢在厦门通过了点蚀加速试验、应力腐蚀试验、电化学测试和缝隙腐蚀试验;在上海沪东造船厂证明了该材料易于铸造、机械加工和焊接焊补。蓝学军等,制成了可用于一切机动船舶的不锈钢螺旋桨,并申请了国家实用新型专利。他们主要采用了ZG1Cr18Ni9、ZG1Cr18Ni9Ti和特种不锈钢MACR三种材料。与铜合金螺旋桨相比,该类螺旋桨具有抗污染、抗疲劳腐蚀和抗空泡能力强、质量轻、使用寿命长、无磁性或低磁性、耗油低、拖力大和航速快等优点。陈希章等发明了一种耐空泡腐蚀的双相不锈钢。该钢种的微观组织为奥氏体和铁素体。化学成分显示其在已有耐空泡腐蚀钢的基础上降低了碳的含量,避免析出碳化铬,同时调整了铬、镍和锰元素的含量,特别是添加了稀土元素,可将组织中铁素体的体积分数控制为30%~50%,使该材料具有高耐海水腐蚀和耐空泡腐蚀性能,同时具有良好的结构稳定性和热加工性能(强度高、韧性好),主要用于螺旋桨制造,已申请国家专利。上述不锈钢材料的部分化学成分和力学性能分别见表4和表5。4 结语目前,世界九大船级社规定,用于制造船用螺旋桨的不锈钢材料其微观组织主要有3种,即马氏体、奥氏体和铁素体-奥氏体(双相不锈钢)。国外用于制造船用螺旋桨的不锈钢材料绝大多数为马氏体不锈钢,该钢种具有高强度、高硬度、耐腐蚀、耐低温等优点。但为了追求不锈钢高强度和高硬度的优势,相对牺牲了奥氏体及双相不锈钢材料塑性好、可焊性好、生产工艺性好等优点。中国的船用螺旋桨不锈钢材料还处于起步研究阶段,与国外发达国家还存在一定的差距,不锈钢材料的性能标准均参照国外船级社。目前,中国也研发了多种可用于制造船用螺旋桨的不锈钢材料,并已申请专利。虽然有些材料也试制了一些小型螺旋桨,但因没有实船的验证,对新研发的不锈钢材料制造的螺旋桨在使用过程中会出现什么问题尚不明确,有待于进一步进行考证和确认。对于螺旋桨制造用不锈钢材料的研发和铸造工艺,我们应多向国外的研究机构和钢质铸件制造商学习和交流,对制造船用螺旋桨的不锈钢材料进行由浅入深、由易到难的逐步研究,掌握好马氏体、奥氏体和铁素体-奥氏体(双相不锈钢)3种不锈钢的特点。在材料的使用过程中,要熟知各类不锈钢材料的物理性能,如熔点、浇注温度、固液相线温度及相变规律,可通过调整材料的化学成分来得到不同的金相组织,从而获得理想的力学性能。针对不同地区的水域温度和海水含盐度等,选取合适种类的不锈钢来制造螺旋桨。在造型过程中,可依据材料的硬度、塑性、韧性等参数调整加工余量,便于毛坯件的机械加工,这样可将每种不锈钢材料的应用发挥到极致。总之,要将每种不锈钢材料从熔炼、浇注、热处理到机械加工、焊接修补及焊后热处理中的难点各个突破,为中国能早日自主研发和制造大型船用不锈钢螺旋桨而不懈努力。文献来源:朱晶,制造船用螺旋桨不锈钢材料的研究进展

确定

还剩1页未读,是否继续阅读?

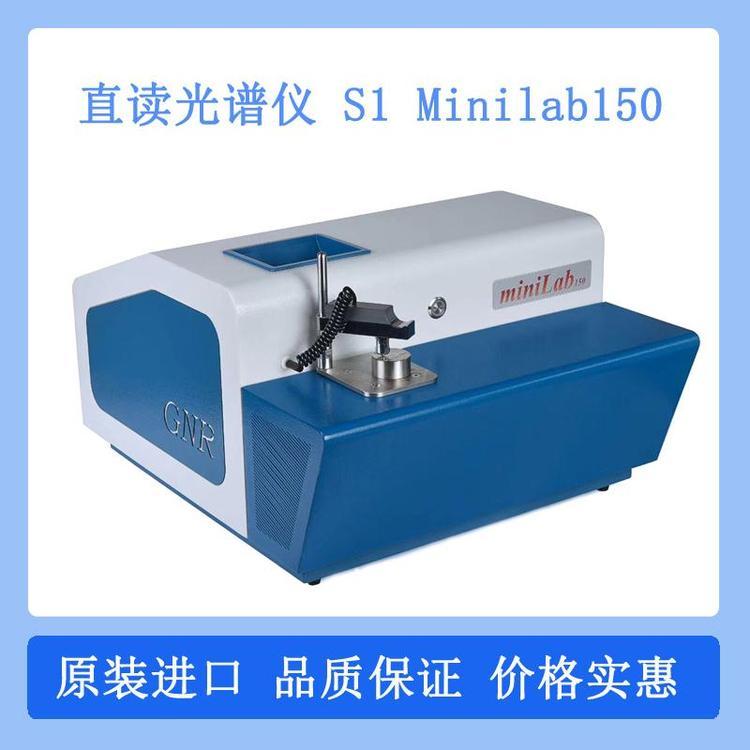

意大利GNR分析仪器公司为您提供《船用不锈钢螺旋桨中铝青铜检测方案(光电直读光谱)》,该方案主要用于钢材中含量分析检测,参考标准--,《船用不锈钢螺旋桨中铝青铜检测方案(光电直读光谱)》用到的仪器有意大利GNR S1全谱直读光谱仪、意大利GNR S3全谱直读光谱仪

相关方案

更多