方案详情

文

划痕测试是高灵敏度的区分涂层内聚力和结合力强度 的技术。 如上所述,划痕试验中产生的应力为涂层内聚力强度 和涂层与基体之间结合力强度提供了有价值的信息。 三维图像(共聚焦和亮场图像)与传感器信号的结合 提供了先进的分析涂层/基体整体性能的手段。 SMT-5000配备高精度和高灵敏度的的二维传感器,可 以精确测量划痕头的法向力和摩擦力。

方案详情

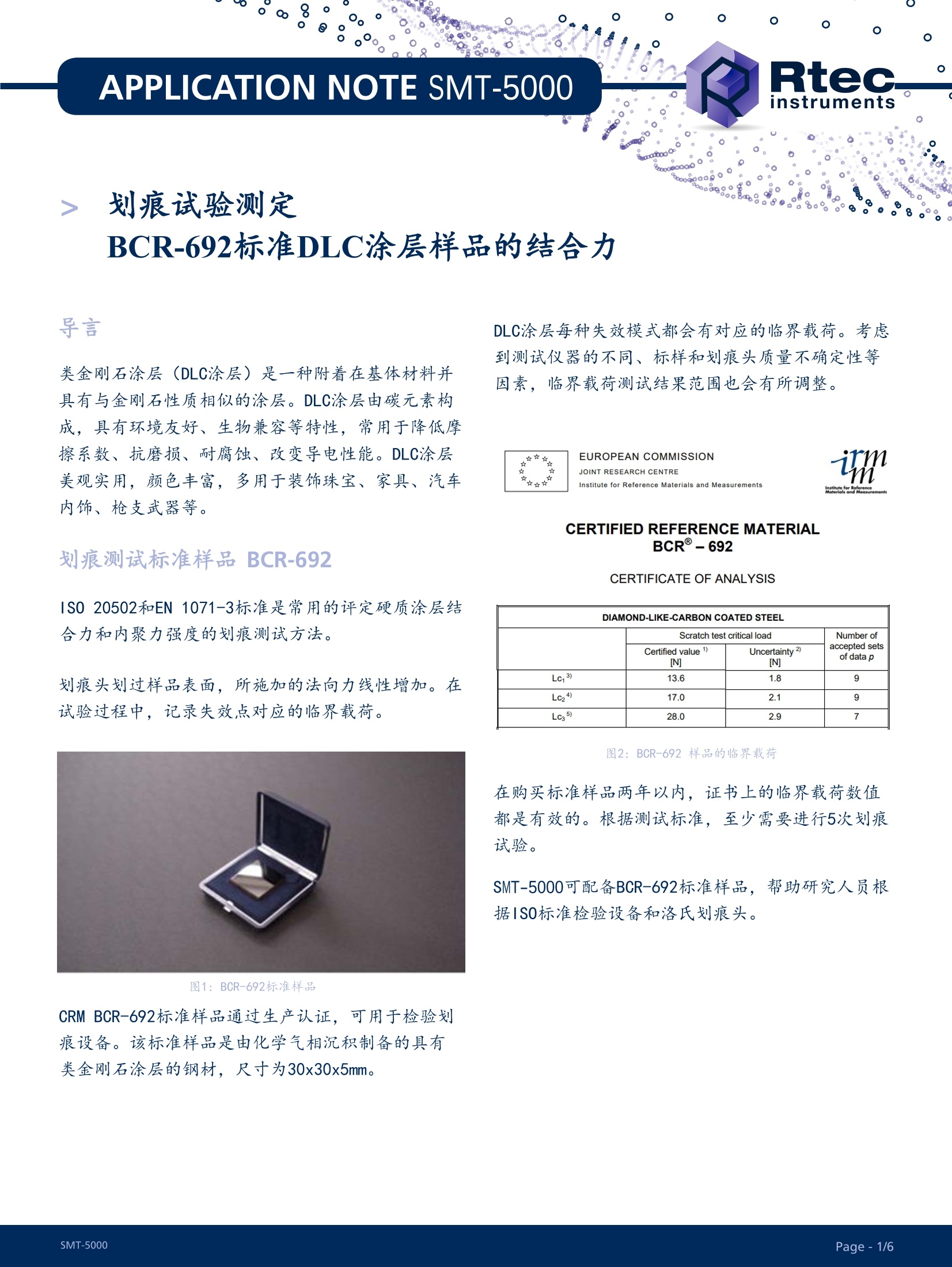

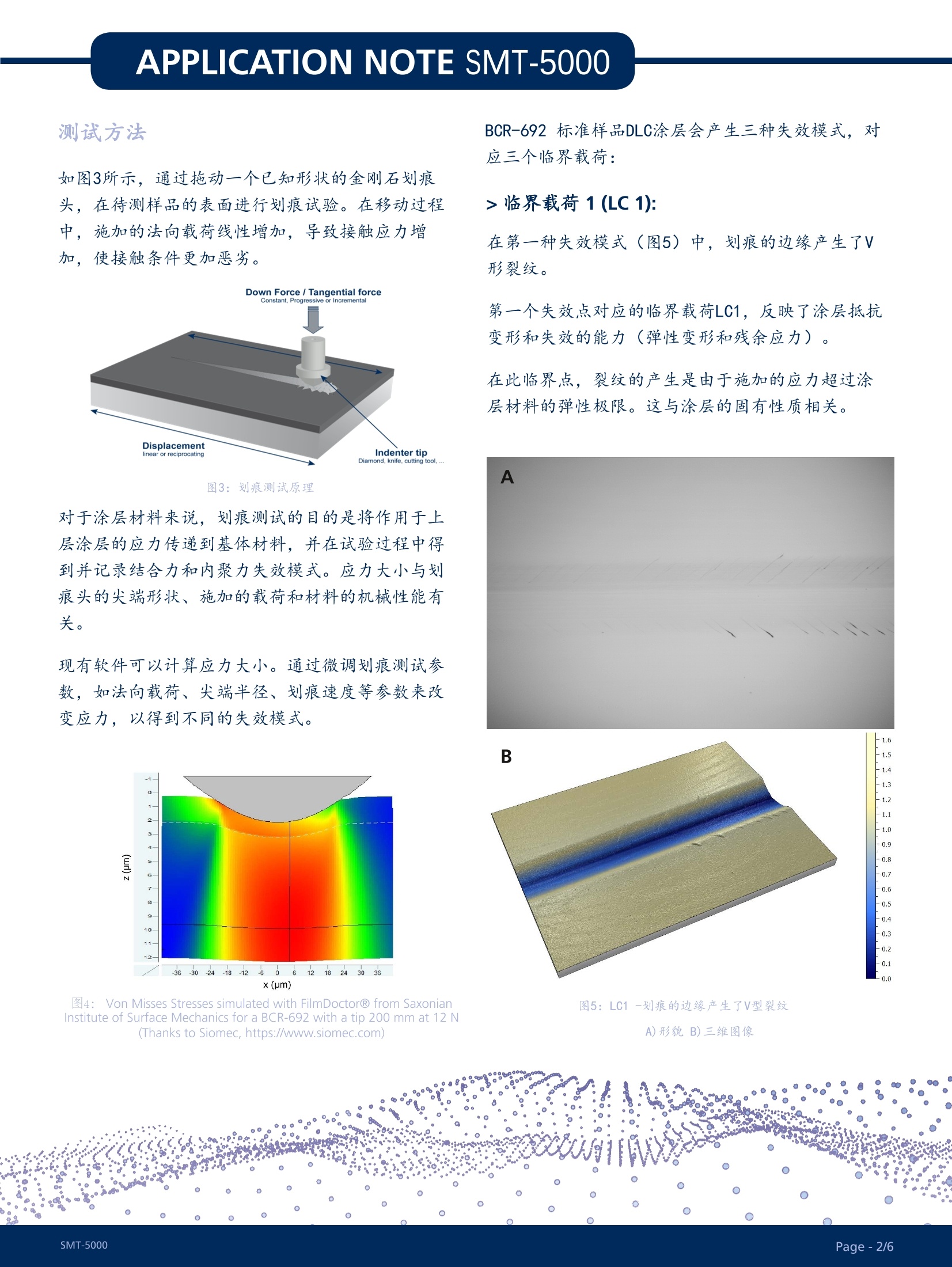

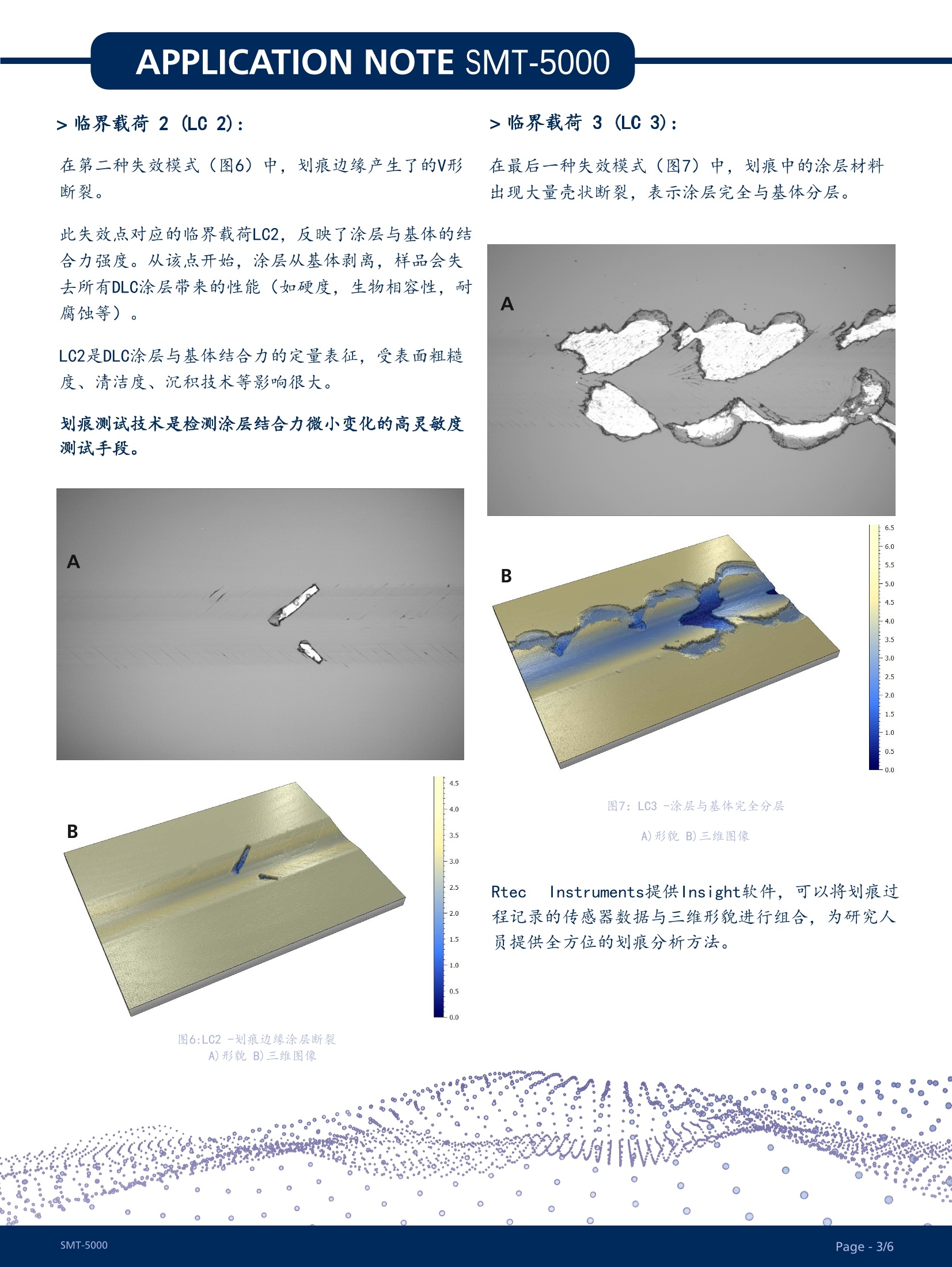

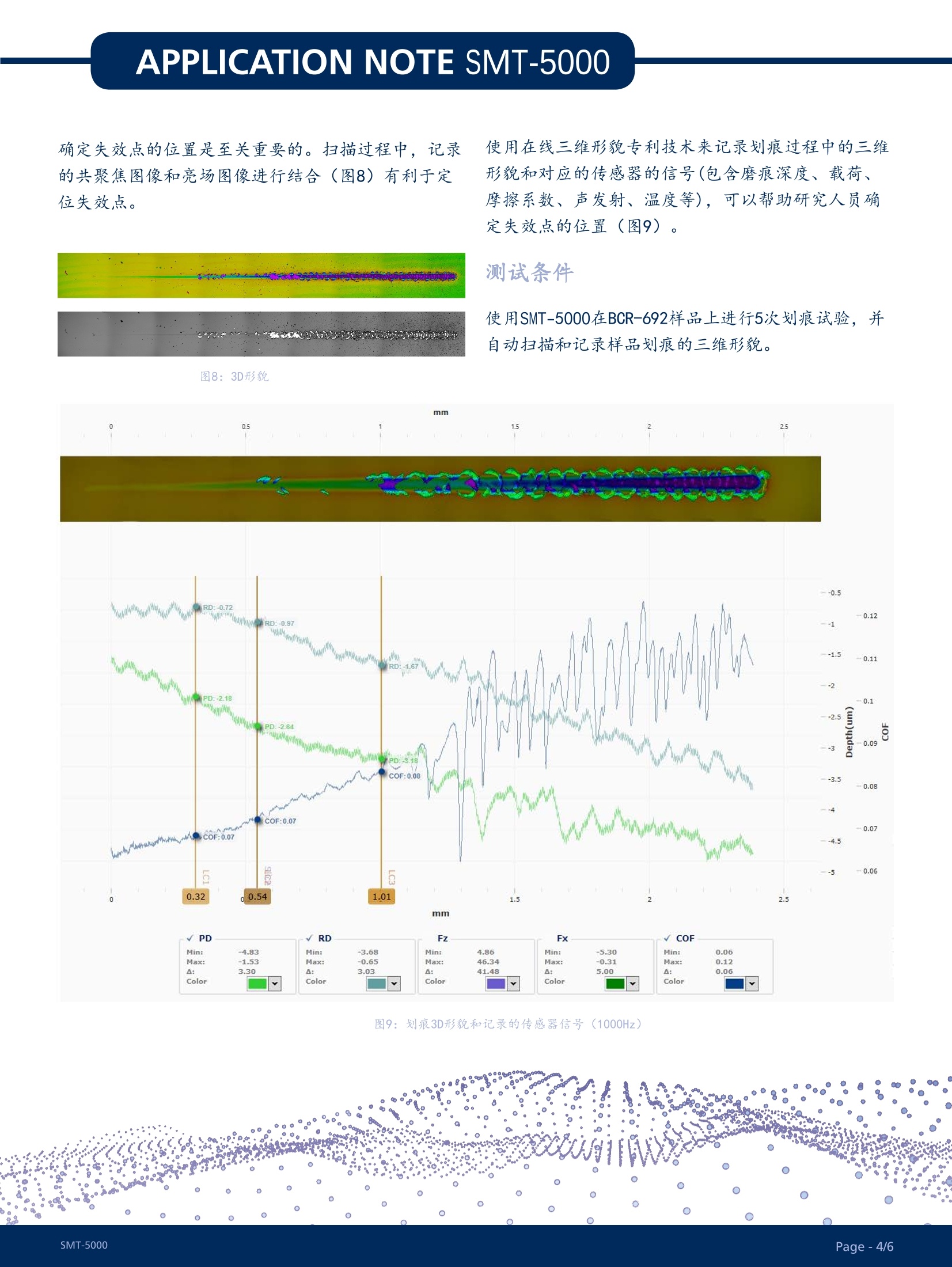

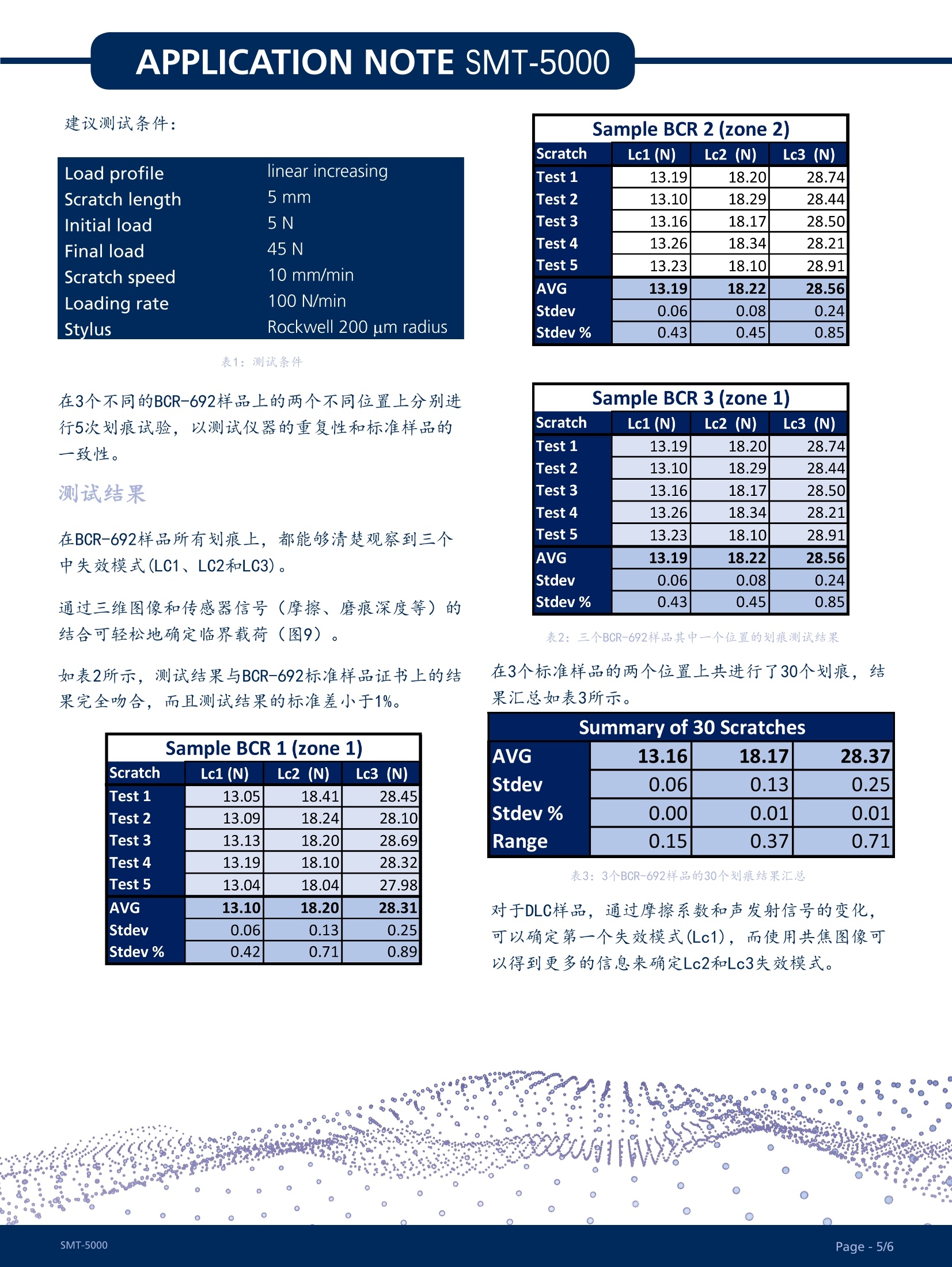

Rtec_instrumentsAPPLICATIONNOTESMT-5000 APPLICATIONNOTE SMT-5000 o . cno0 odooopo 9aoA >划痕试验测定 .. 08.0 BCR-692标准DLC涂层样品的结合力 导言 类金刚石涂层 (DLC涂层)是一种附着在基体材料并具有与金刚石性质相似的涂层。DLC涂层由碳元素构成,具有环境友好、生物兼容等特性,常用于降低摩擦系数、抗磨损、耐腐蚀、改变导电性能。DLC涂层美观实用,颜色丰富,多用于装饰珠宝、家具、汽车内饰、枪支武器等。 划痕测试标准样品 BCR-692 ISO 20502和EN 1071-3标准是常用的评定硬质涂层结合力和内聚力强度的划痕测试方法。 划痕头划过样品表面,所施加的法向力线性增加。在试验过程中,记录失效点对应的临界载荷。 图1: BCR-692标准样品 CRM BCR-692标准样品通过生产认证,,可用于检验划痕设备。该标准样品是由化学气相沉积制备的具有类金刚石石层的钢材,尺寸为30x30x5mm。 DLC涂层每种失效模式都会有对应的临界载荷。考虑到测试仪器的不同、标样和划痕头质量不确定性等因素,临界载荷测试结果范围也会有所调整。 EUROPEAN COMMISSION ☆ JOINT RESEARCH CENTRE ☆ Institute for Reference Materials and Measurements CERTIFIED REFERENCE MATERIALBCR-692 CERTIFICATE OF ANALYSIS DIAMOND-LIKE-CARBON COATED STEEL Scratch test critical load Number ofaccepted setsof data p Certified value”[N] Uncertainty2[N] Lc3 13.6 1.8 9 Lc24 17.0 2.1 9 Lcs5) 28.0 2.9 7 图2: BCR-692样品的临界载荷 在购买标准样品两年以内,证书上的临界载荷数值都是有效的。根据测试标准,至少需要进行5次划痕试验。 SMT-5000可配备BCR-692标准样品,帮助研究人员根据ISO标准检验设备和洛氏划痕头。 测试方法 如图3所示,通过拖动一个已知形状的金刚石划痕头,在待测样品的表面进行划痕试验。在移动过程中,施加的法向载荷线性增加,导致接触应力增加,使接触条件更加恶劣。 图3:划痕测试原理 对于涂层材料来说,划痕测试的目的是将作用于上层涂层的应力传递到基体材料,并在试验过程中得到并记录结合力和内聚力失效模式。应力大小与划痕头的尖端形状、施加的载荷和材料的机械性能有关。 现有软件可以计算应力大小。通过微调划痕测试参数,如法向载荷、尖端半径、划痕速度等参数来改变应力,以得到不同的失效模式。 图4: Von Misses Stresses simulated with FilmDoctorQ from SaxonianInstitute of Surface Mechanics for a BCR-692 with a tip 200 mm at 12 N(Thanks to Siomec, https://www.siomec.com) BCR-692 标准样品DLC涂层会产生三种失效模式,对应三个临界载荷: >临界载荷1 (LC 1): 在第一种失效模式(图5)中,划痕的边缘产生了Ⅴ形裂纹。 第一个失效点对应的临界载荷LC1,反映了涂层抵抗变形和失效的能力(弹性变形和残余应力)。 在此临界点,裂纹的产生是由于施加的应力超过涂层材料的弹性极限。这与涂层的固有性质相关。 0.0 ..8.. 80 8 白 00 00 00 303 .. .. .8 0. . .8 gg .. . e 0 oo 0o 0 0 0 APPLICATION NOTE SMT-5000 >临界界荷2 (LC 2): >临界载荷 3 (LC 3): 在第二种失效模式(图6)中,划痕边缘产生了的V形断裂。 在最后一种失效模式(图7)中,划痕中的涂层材料出现大量壳状断裂,表示涂层完全与基体分层。 此失效点对应的临界载荷LC2,反映了涂层与基体的结合力强度。从该点开始,涂层从基体剥离,样品会失去所有DLC涂层带来的性能(如硬度,生物相容性,耐腐蚀等)。 LC2是DLC涂层与基体结合力的定量表征,受表面粗糙度、清洁度、沉积技术等影响很大。 划痕测试技术是检测涂层结合力微小变化的高灵敏度测试手段。 .44.5 4.0 B 3.5 图7:LC3-涂层与基体完全分层A)形貌 B)三维图像 3.0 2.5 2.0 1.5 Rtec Instruments提供Insight软件,可以将划痕过程记录的传感器数据与三维形貌进行组合,为研究人员提供全方位的划痕分析方法。 -1.0 0.5 0.0 图6:LC2-划痕边缘涂层断裂A)形貌B)三维图像 ..... 小 80 ..9 白 .. 0 00 00 .. 30 90 . in 9. 00 .8 . .. .8 g .. ee oo 00 0 0 0 0 8. APPLICATION NOTE SMT-5000 确定失效点的位置是至关重要的。扫描过程中,记录的共聚焦图像和亮场图像进行结合(图8)有利于定位失效点。 使用在线三维形貌专利技术来记录划痕过程中的三维形貌和对应的传感器的信号(包含磨痕深度、载荷、摩擦系数、声发射、温度等),可以帮助研究人员确定失效点的位置(图9)。 一测试条件 使用SMT-5000在BCR-692样品上进行5次划痕试验,并自动扫描和记录样品划痕的三维形貌。 图8:3D形貌 mm 05 15 25 图9:划痕3D形貌和记录的传感器信号(1000Hz) n .80 0 0 88 白 ii 00 00 00 30 .. in .. f .8 . ..g 0 . . .8 0 0o 建议测试条件: Load profile linear increasing Scratch length 5 mm Initialload 5N Finalload 45 N Scratch speed 10 mm/min Loading rate 100 N/min Stylus Rockwell 200 um radius 表1:测试条件 在3个不同的BCR-692样品上的两个不同位置上分别进行5次划痕试验,以测试仪器的重复性和标准样品的一致性。 测试结果 在BCR-692样品所有划痕上,都能够清楚观察到三个中失效模式(LC1、LC2和LC3)。 通过三维图像和传感器信号(摩擦、磨痕深度等)E的结合可轻松地确定临界载荷(图9) 如表2所示,测试结果与BCR-692标准样品证书上的结果完全吻合,而且测试结果的标准差小于1%。 Sample BCR 1 (zone 1) Scratch Lc1 (N) Lc2 (N) Lc3 (N) Test 1 Test 2 Test 3 Test 4 Test 5 13.05 18.41 28.45 13.09 18.24 28.10 13.13 18.20 28.69 13.19 18.10 28.32 13.04 18.04 27.98 AVG Stdev Stdev% 13.10 18.20 28.31 0.06 0.13 0.25 0.42 0.71 0.89 Sample BCR 2 (zone 2) Scratch Lc1 (N) Lc2 (N) Lc3 (N) Test 1Test 2 13.19 18.20 28.74 13.10 18.29 28.44 13.16 18.17 28.50 Test 3 Test 4 13.26 18.34 28.21 Test 5 AVG Stdev Stdev % 13.23 13.19 18.10 18.22 28.91 28.56 0.06 0.08 0.24 0.43 0.45 0.85 Sample BCR 3 (zone 1) Scratch Lc1 (N) Lc2 (N) Lc3 (N) Test 1 13.19 18.20 28.74 Test 2 Test 3 Test 4 Test 5 13.10 18.29 28.44 13.16 18.17 28.50 13.26 18.34 28.21 13.23 18.10 28.91 AVG Stdev Stdev% 13.19 18.22 28.56 0.06 0.08 0.24 0.43 0.45 0.85 表2:三个BCR-692样品其中一个位置的划痕测试结果 在3个标准样品的两个位置上共进行了30个划痕,结果汇总如表3所示。 Summary of 30 Scratches AVGStdevStdev% Range 13.16 18.17 28.37 0.06 0.13 0.25 0.00 0.01 0.01 0.15 0.37 0.71 表3:3个BCR-692样品的30个划痕结果汇总 对于DLC样品,通过摩擦系数和声发射信号的变化,可以确定第一个失效模式(Lc1),而使用共焦图像可以得到更多的信息来确定Lc2和Lc3失效模式。 n 8 ..9 00 00 00 304 .. .8 0. .. o .. .. .. .. ee oo 00 材料表面性能综合测试平台:SMT-5000 如需更多信息,请联系我们: Rtec-Instruments 025-52356048 info@rtec-instruments.cn www.rtec-instruments.com.cn .. ..8.oo 白 00 00 00 .. .8 0. .. ..8 ..g .. .. e oo 0o o 0 SMT-age-/ 导言 类金刚石涂层(DLC涂层)是一种附着在基体材料并 具有与金刚石性质相似的涂层。DLC涂层由碳元素构 成,具有环境友好、生物兼容等特性,常用于降低摩 擦系数、抗磨损、耐腐蚀、改变导电性能。DLC涂层 美观实用,颜色丰富,多用于装饰珠宝、家具、汽车 内饰、等。 划痕测试标准样品 BCR-692 ISO 20502和EN 1071-3标准是常用的评定硬质涂层结 合力和内聚力强度的划痕测试方法。 划痕头划过样品表面,所施加的法向力线性增加。在 试验过程中,记录失效点对应的临界载荷。CRM BCR-692标准样品通过生产认证,可用于检验划 痕设备。该标准样品是由化学气相沉积制备的具有 类金刚石涂层的钢材,尺寸为30x30x5mm。DLC涂层每种失效模式都会有对应的临界载荷。考虑 到测试仪器的不同、标样和划痕头质量不确定性等 因素,临界载荷测试结果范围也会有所调整。在购买标准样品两年以内,证书上的临界载荷数值 都是有效的。根据测试标准,至少需要进行5次划痕 试验。 SMT-5000可配备BCR-692标准样品,帮助研究人员根 据ISO标准检验设备和洛氏划痕头。 测试方法 如图3所示,通过拖动一个已知形状的金刚石划痕 头,在待测样品的表面进行划痕试验。在移动过程 中,施加的法向载荷线性增加,导致接触应力增 加,使接触条件更加恶劣。 对于涂层材料来说,划痕测试的目的是将作用于上 层涂层的应力传递到基体材料,并在试验过程中得 到并记录结合力和内聚力失效模式。应力大小与划 痕头的形状、施加的载荷和材料的机械性能有 关。 现有软件可以计算应力大小。通过微调划痕测试参 数,如法向载荷、半径、划痕速度等参数来改 变应力,以得到不同的失效模式。BCR-692 标准样品DLC涂层会产生三种失效模式,对 应三个临界载荷: 临界载荷 1 (LC 1): 在第一种失效模式(图5)中,划痕的边缘产生了V 形裂纹。 第一个失效点对应的临界载荷LC1,反映了涂层抵抗 变形和失效的能力(弹性变形和残余应力)。 在此临界点,裂纹的产生是由于施加的应力超过涂 层材料的弹性极限。这与涂层的固有性质相关。 临界载荷 2 (LC 2): 在第二种失效模式(图6)中,划痕边缘产生了的V形 断裂。 此失效点对应的临界载荷LC2,反映了涂层与基体的结 合力强度。从该点开始,涂层从基体剥离,样品会失 去所有DLC涂层带来的性能(如硬度,生物相容性,耐 腐蚀等)。 LC2是DLC涂层与基体结合力的定量表征,受表面粗糙 度、清洁度、沉积技术等影响很大。 划痕测试技术是检测涂层结合力微小变化的高灵敏度 测试手段。 临界载荷 3 (LC 3): 在最后一种失效模式(图7)中,划痕中的涂层材料 出现大量壳状断裂,表示涂层完全与基体分层。Rtec Instruments提供Insight软件,可以将划痕过 程记录的传感器数据与三维形貌进行组合,为研究人 员提供划痕分析方法。确定失效点的位置是至关重要的。扫描过程中,记录 的共聚焦图像和亮场图像进行结合(图8)有利于定 位失效点。使用在线三维形貌技术来记录划痕过程中的三维 形貌和对应的传感器的信号(包含磨痕深度、载荷、 摩擦系数、声发射、温度等),可以帮助研究人员确 定失效点的位置(图9)。 测试条件 使用SMT-5000在BCR-692样品上进行5次划痕试验,并 自动扫描和记录样品划痕的三维形貌。 在3个不同的BCR-692样品上的两个不同位置上分别进 行5次划痕试验,以测试仪器的重复性和标准样品的 一致性。 测试结果 在BCR-692样品所有划痕上,都能够清楚观察到三个 中失效模式(LC1、LC2和LC3)。 通过三维图像和传感器信号(摩擦、磨痕深度等)的 结合可轻松地确定临界载荷(图9)。 如表2所示,测试结果与BCR-692标准样品证书上的结 果完全吻合,而且测试结果的标准差小于1%。 在3个标准样品的两个位置上共进行了30个划痕,结 果汇总如表3所示。 对于DLC样品,通过摩擦系数和声发射信号的变化, 可以确定第一个失效模式(Lc1),而使用共焦图像可 以得到更多的信息来确定Lc2和Lc3失效模式。 通过对比样品划痕过程产生的深度和划痕实验后的残 余深度,可为样品弹性恢复性能提供有价值的的信 息。 结论 划痕测试是高灵敏度的区分涂层内聚力和结合力强度 的技术。 如上所述,划痕试验中产生的应力为涂层内聚力强度 和涂层与基体之间结合力强度提供了有价值的信息。 三维图像(共聚焦和亮场图像)与传感器信号的结合 提供了先进的分析涂层/基体整体性能的手段。 SMT-5000配备高精度和高灵敏度的的二维传感器,可 以精确测量划痕头的法向力和摩擦力。 测试标准 ASTM C 1624-05 “Standard test method for adhesion strength and mechanical failure modes of ceramic coatings by quan-titative single point scratch testing." ISO 20502 “Determination of adhesion of ceramic coatings by scratch testing." 设备 材料表面性能综合测试平台:SMT-5000

确定

还剩4页未读,是否继续阅读?

艾泰克仪器科技(南京)有限公司为您提供《BCR-692标准DLC涂层样品中划痕测试检测方案(纳米压痕仪)》,该方案主要用于其他中机械性能检测,参考标准--,《BCR-692标准DLC涂层样品中划痕测试检测方案(纳米压痕仪)》用到的仪器有微纳米压痕仪/划痕仪、多功能摩擦磨损试验机/UMT升级版、白光干涉仪、三维形貌仪/台阶仪、微动试验机/SRV试验机

相关方案

更多