方案详情

文

通过对比各大汽车盐雾腐蚀试验方法对汽车车身铝合金板材复合涂层 加速腐蚀试验进行研究,得出Q-FOG CRH盐雾腐蚀试验箱可以很好的模拟户外汽车腐蚀情况。

方案详情

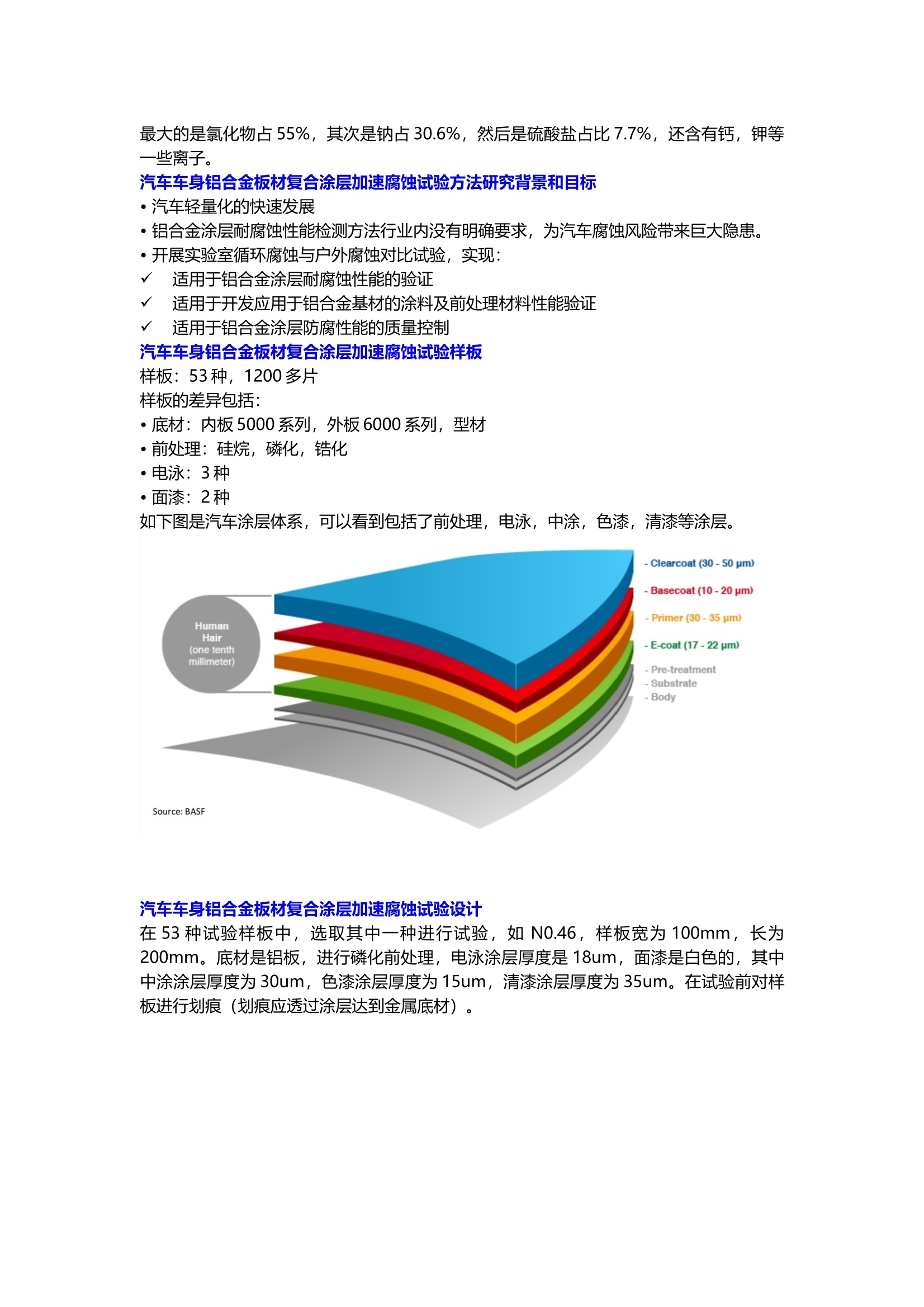

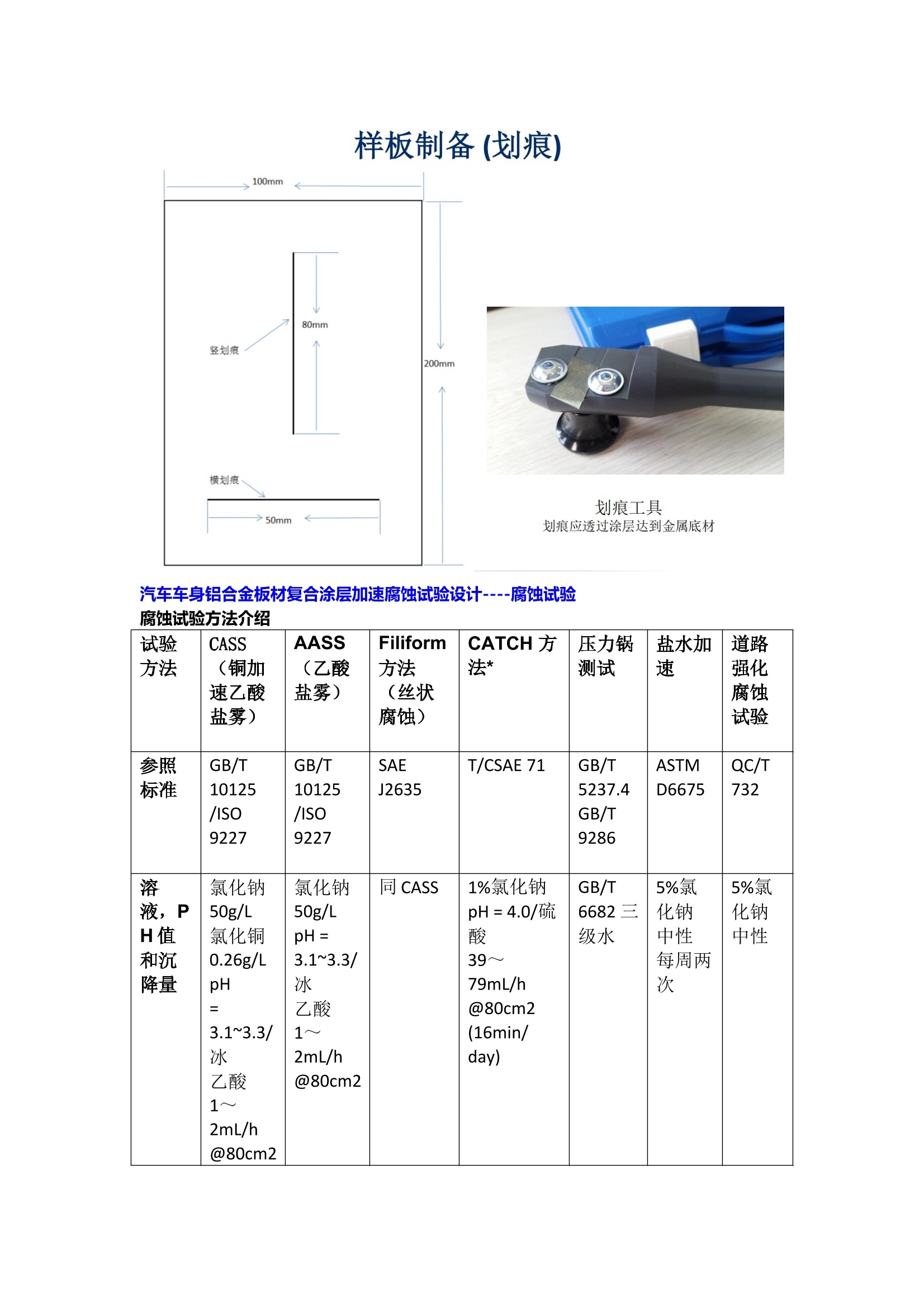

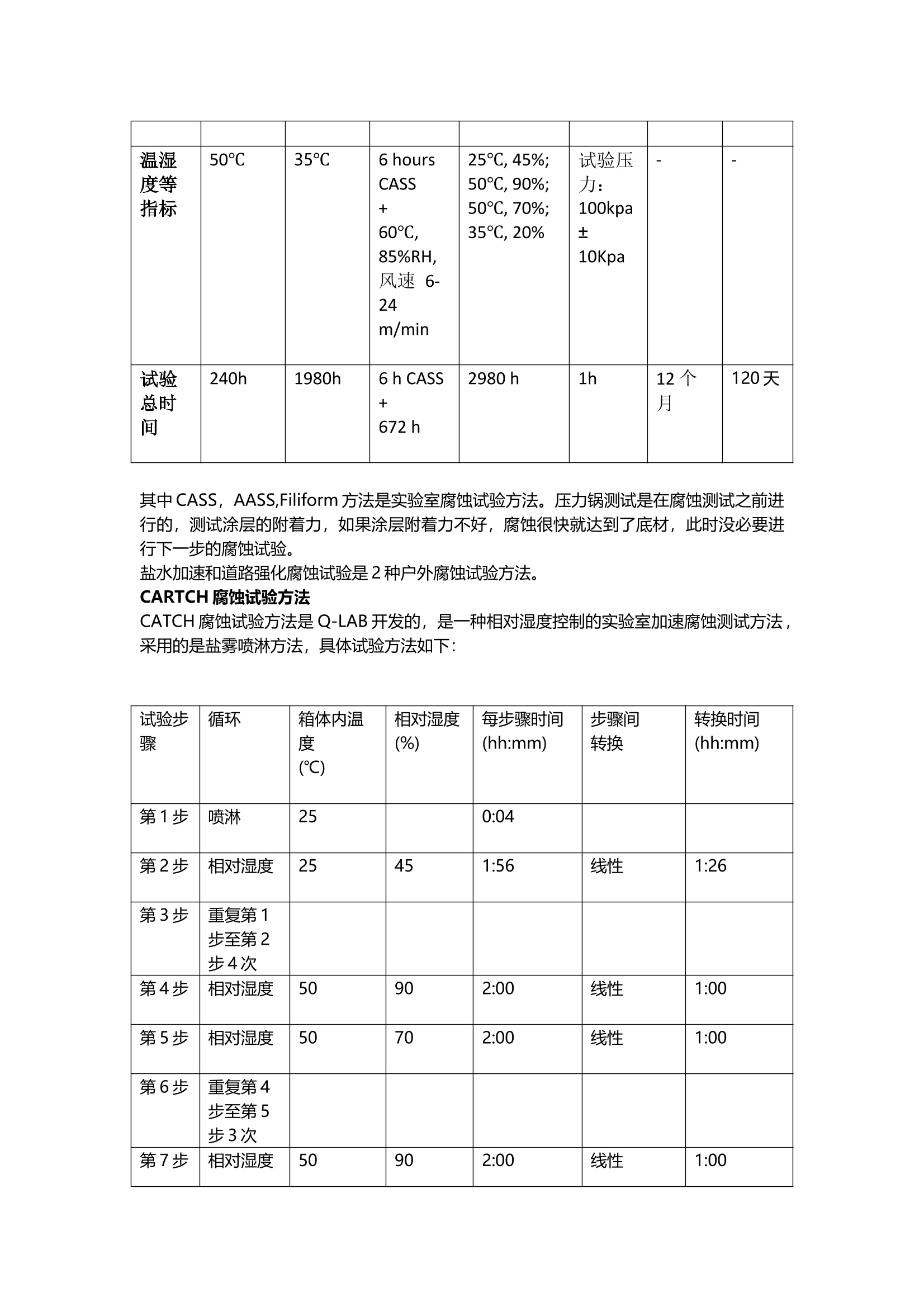

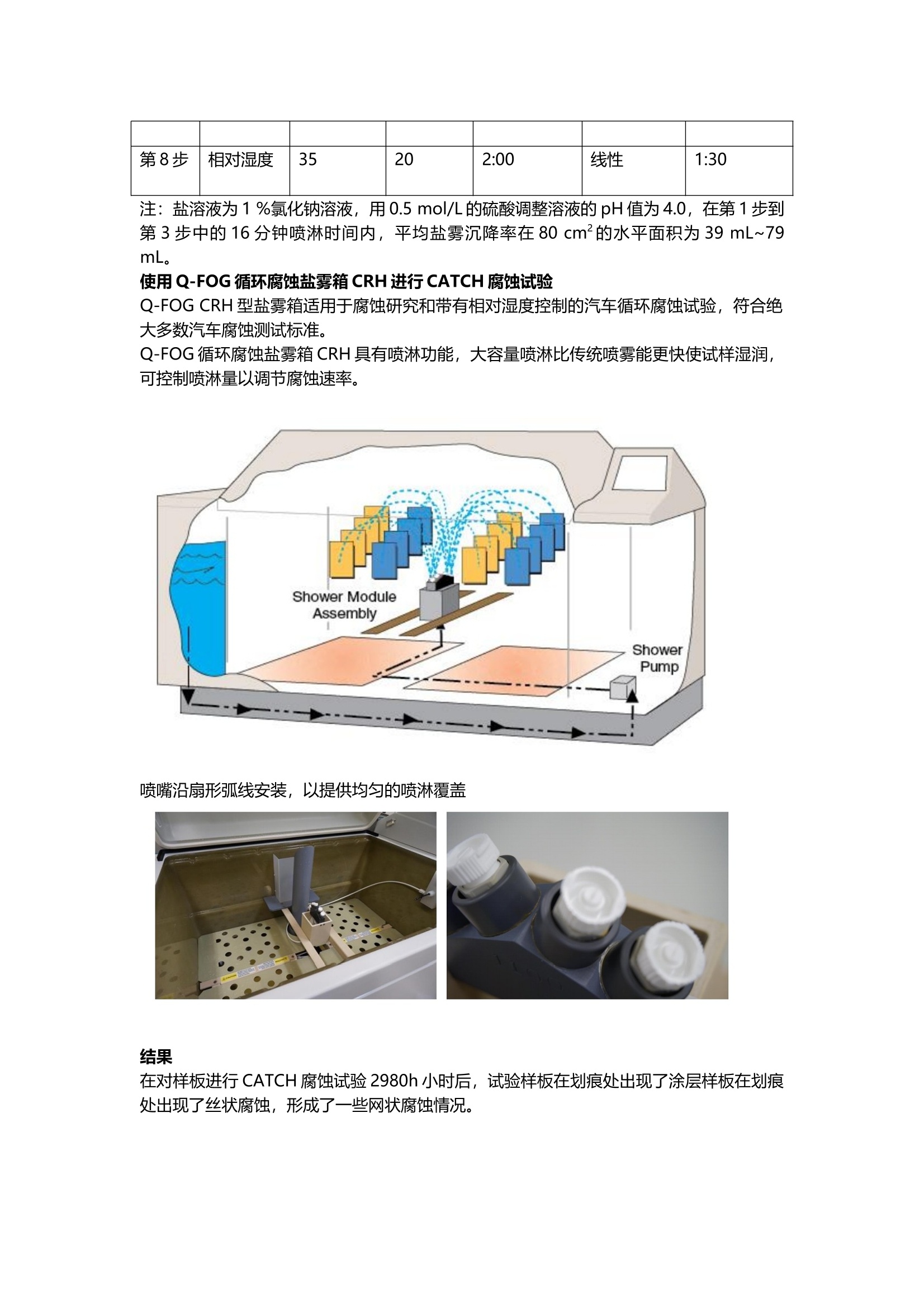

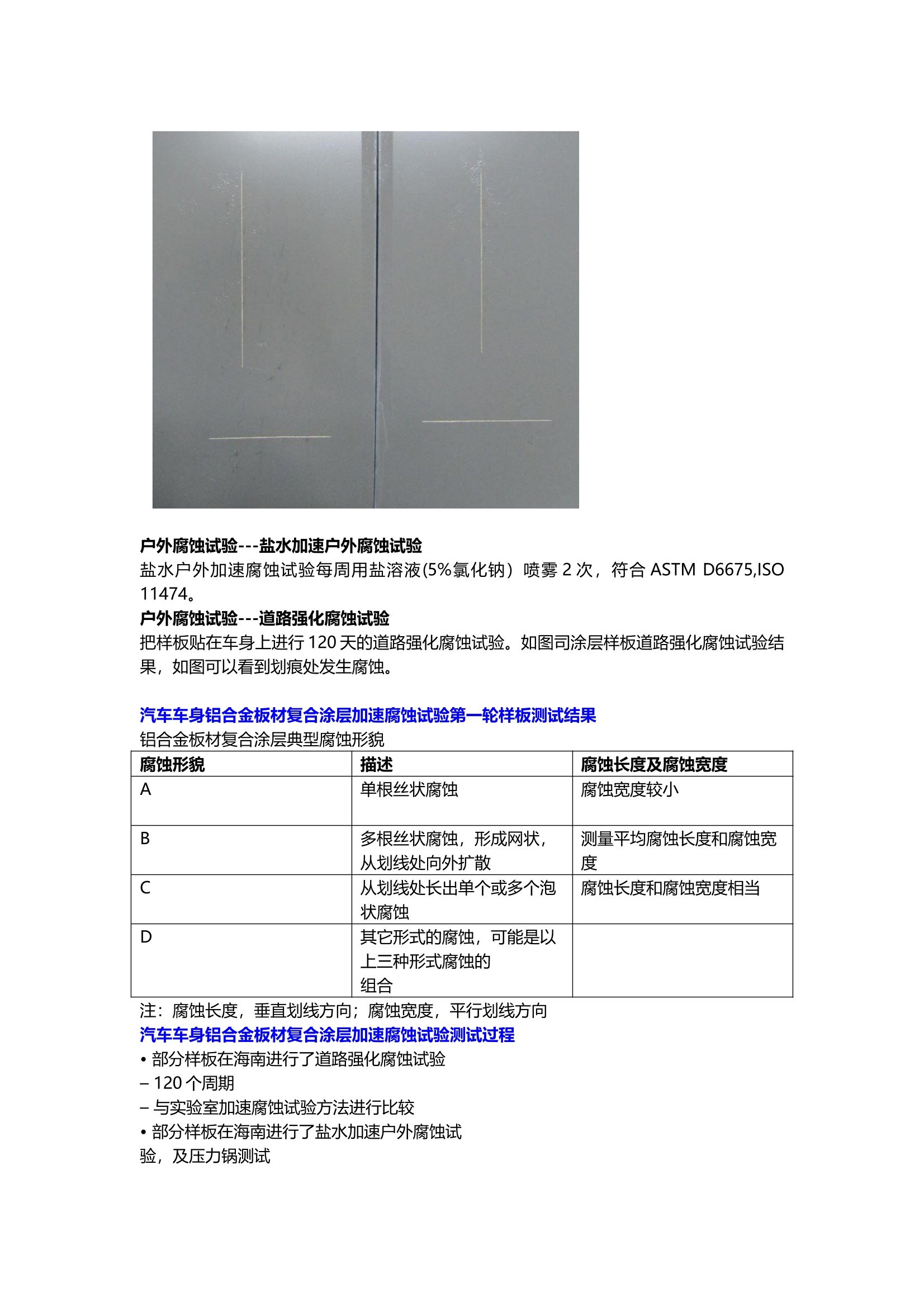

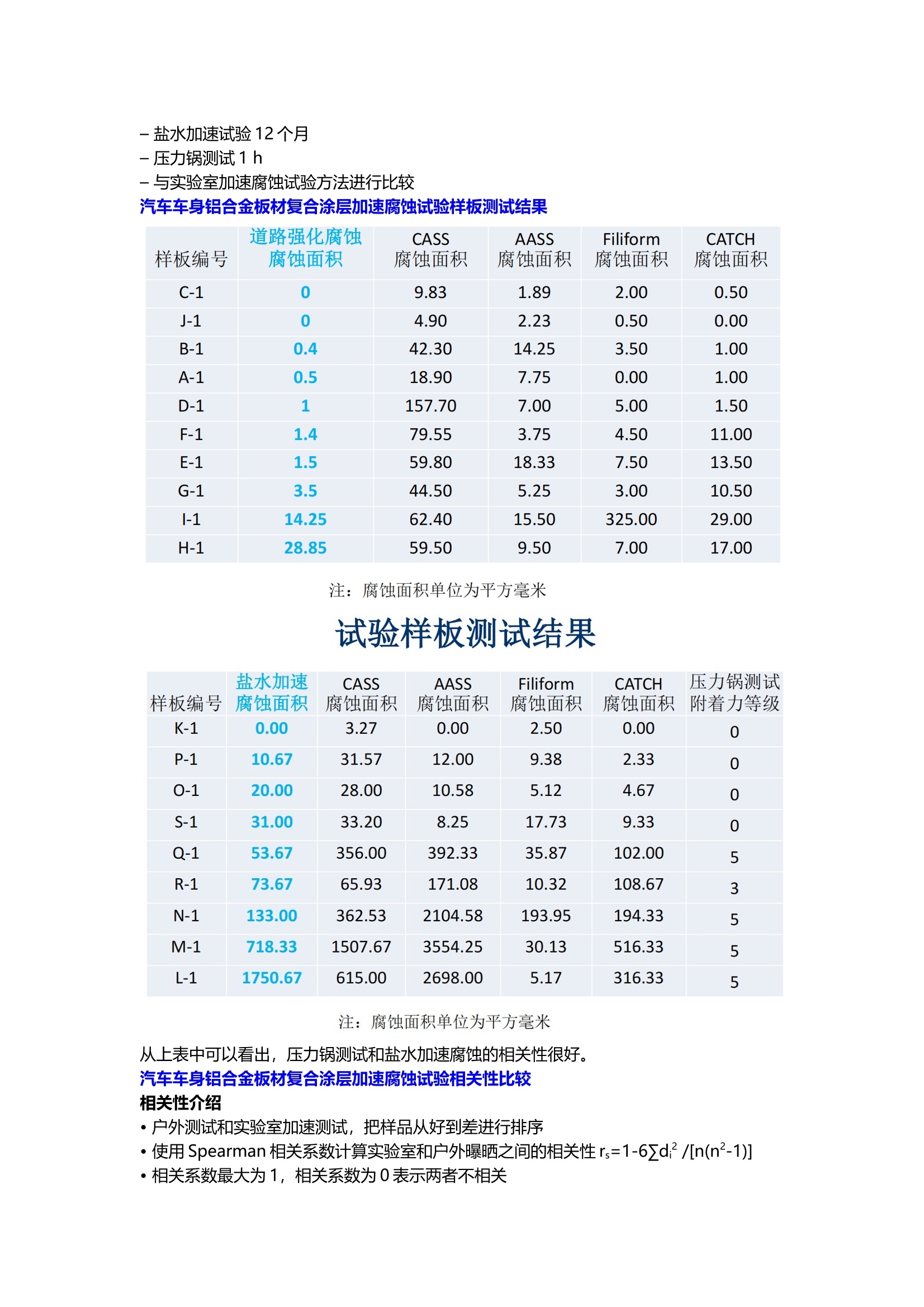

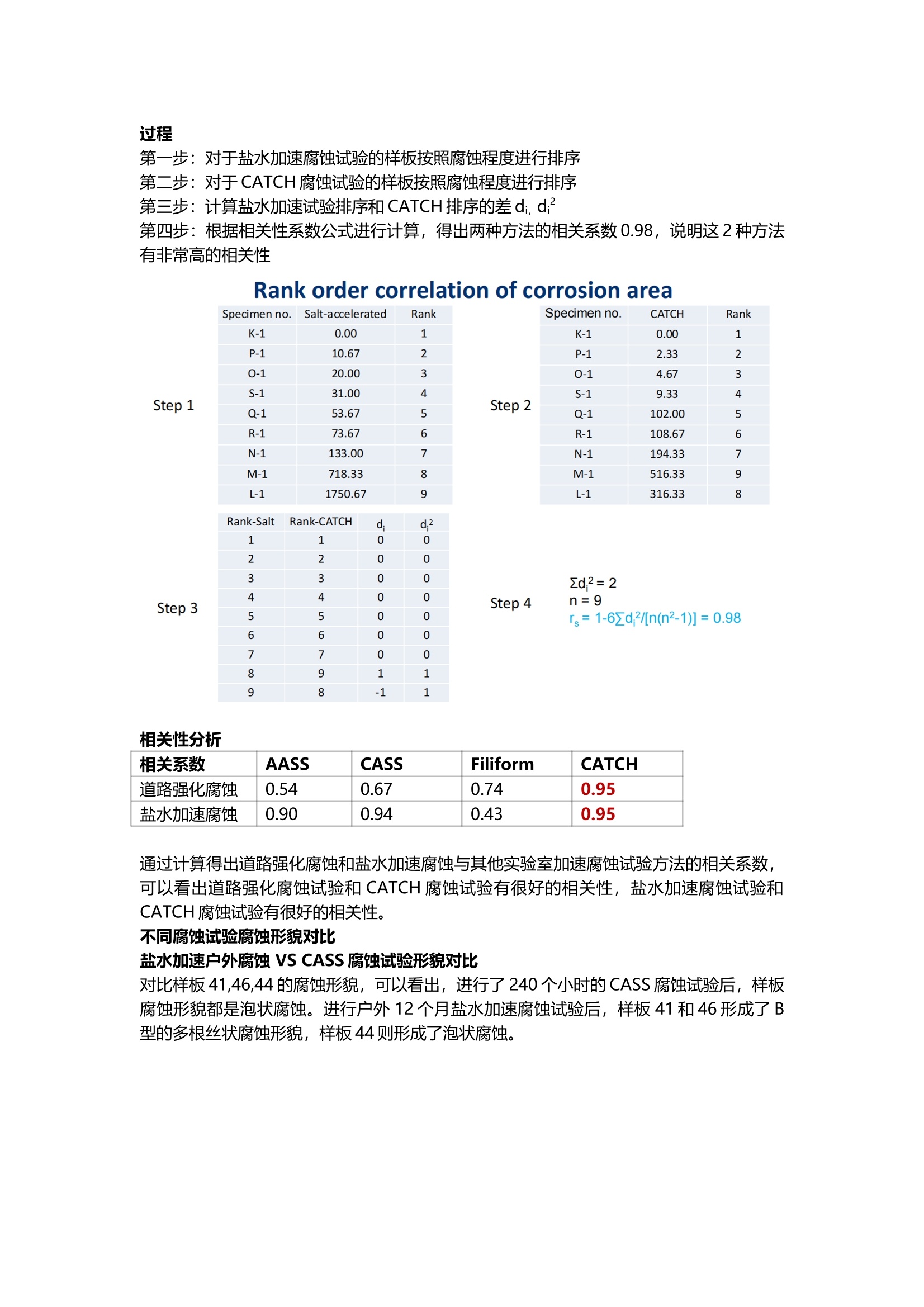

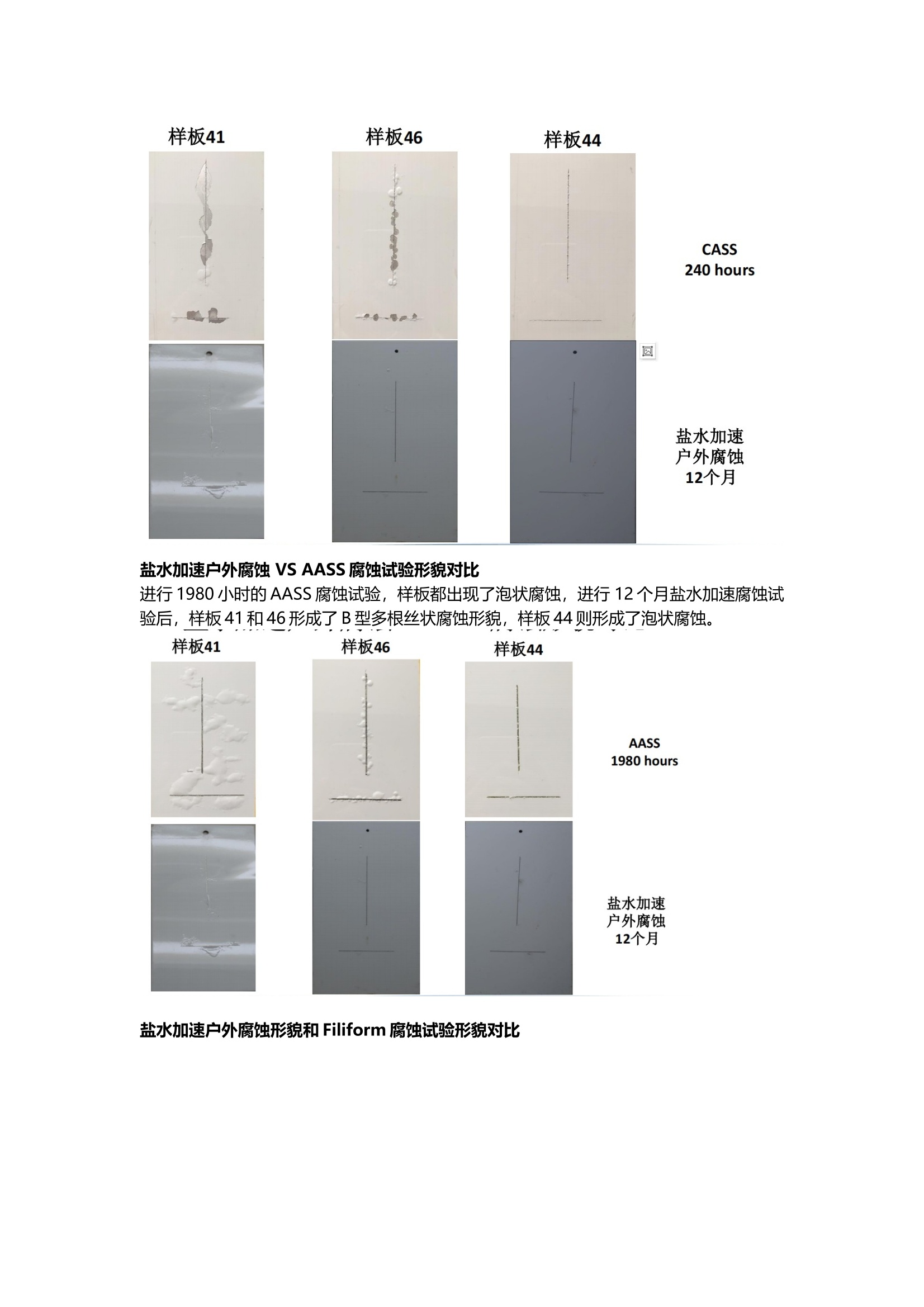

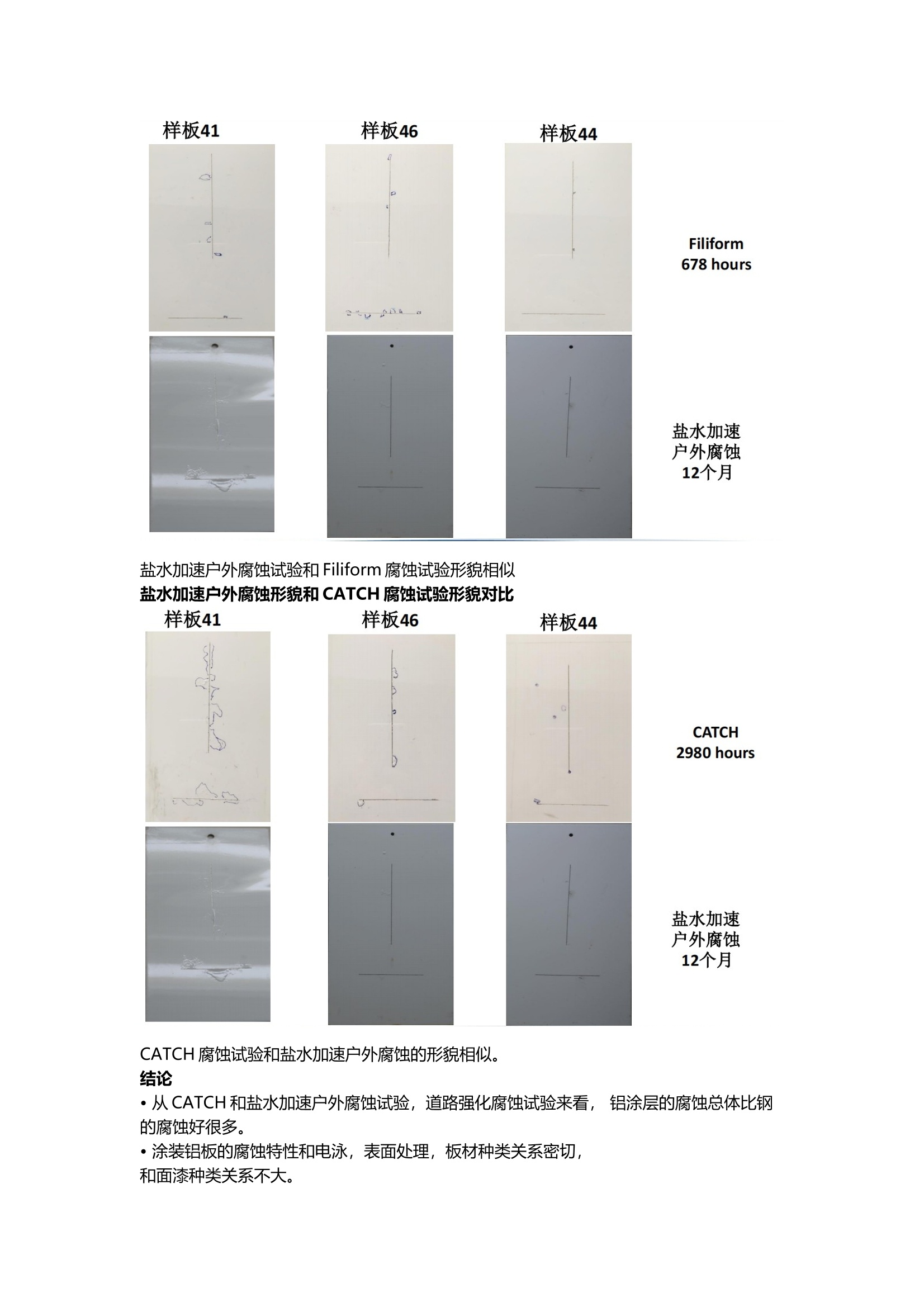

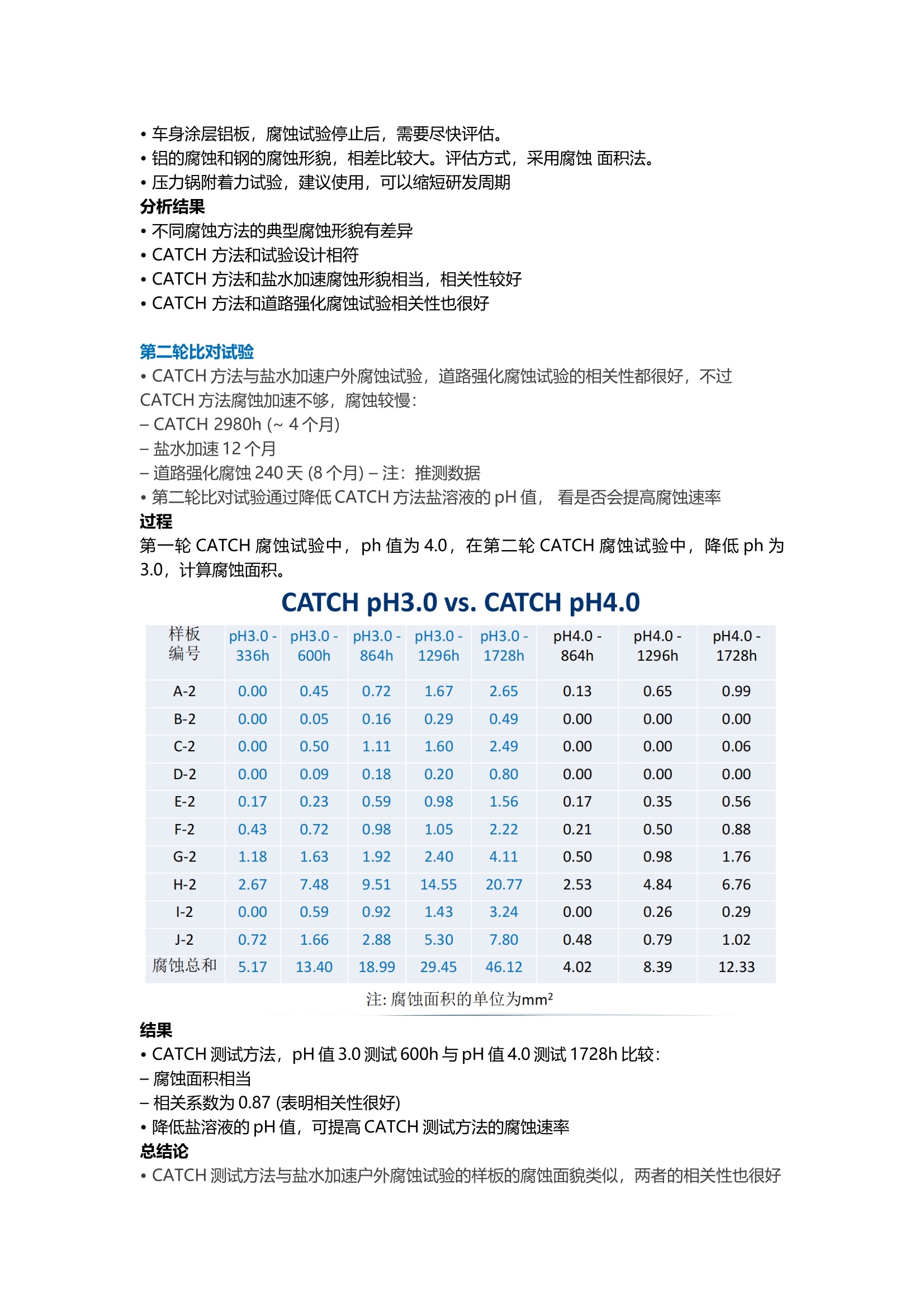

大气腐蚀&促进腐蚀的环境因素腐蚀的定义欧洲卷材涂料协会给出腐蚀的定义:使物质达到其自然的,最低能量状态的力量。腐蚀是一个电化学过程,它使提炼的金属恢复到其自然的氧化状态。大气腐蚀在ISO 9223标准中对大气腐蚀作出了定义:大气腐蚀是在金属表面形成一层水膜的过程。水膜可能很薄以至于肉眼很难看清。影响腐蚀的环境因素水(相对湿度,与水物质的影响),氧(氧化反应),离子影响腐蚀的关键离子种类及其来源离子环境中的来源Chlorides (Cl-) 氯离子海水Sulfates (SO42-)硫酸根离子化石燃料,海水Ammonium (NH4+) 铵离子牲畜,肥料Nitrogen Oxides (NOx) 氮氧化合物高温燃烧产物O3臭氧氮氧化物和有机挥发物在阳光下的反应物海水中广泛存在氯离子,钠离子,硫酸盐和镁离子,下图是海水离子的组成。假设在1kg的海水中,96.5%(965g)是水,3.5%(35g)是盐。在3.5%的盐中,占比最大的是氯化物占55%,其次是钠占30.6%,然后是硫酸盐占比7.7%,还含有钙,钾等一些离子。汽车车身铝合金板材复合涂层加速腐蚀试验方法研究背景和目标● 汽车轻量化的快速发展● 铝合金涂层耐腐蚀性能检测方法行业内没有明确要求,为汽车腐蚀风险带来巨大隐患● 开展实验室循环腐蚀与户外腐蚀对比试验,实现:-适用于铝合金涂层耐腐蚀性能的验证-适用于开发应用于铝合金基材的涂料及前处理材料性能验证-适用于铝合金涂层防腐性能的质量控制汽车车身铝合金板材复合涂层加速腐蚀试验样板样板:53种,1200多片样板的差异包括:●底材:内板5000系列,外板6000系列,型材●前处理:硅烷,磷化,锆化●电泳:3种●面漆:2种如下图是汽车涂层体系,可以看到包括了前处理,电泳,中涂,色漆,清漆等涂层。汽车车身铝合金板材复合涂层加速腐蚀试验设计在53种试验样板中,选取其中一种进行试验,如N0.46,样板宽为100mm,长为200mm。底材是铝板,进行磷化前处理,电泳涂层厚度是18um,面漆是白色的,其中中涂涂层厚度为30um,色漆涂层厚度为15um,清漆涂层厚度为35um。在试验前对样板进行划痕(划痕应透过涂层达到金属底材)。汽车车身铝合金板材复合涂层加速腐蚀试验设计----腐蚀试验腐蚀试验方法介绍试验方法CASS(铜加速乙酸盐雾)AASS(乙酸盐雾)Filiform方法(丝状腐蚀)CATCH 方法*压力锅测试盐水加速道路强化腐蚀试验参照标准GB/T 10125/ISO 9227GB/T 10125/ISO 9227SAE J2635T/CSAE 71GB/T 5237.4GB/T 9286ASTM D6675QC/T 732溶液,pH值和沉降量氯化钠50g/L和氯化铜0.26g/LpH= 3.1~3.3/冰乙酸在80cm21~2mL/h氯化钠50g/LpH= 3.1~3.3/冰乙酸在80cm21~2mL/h同CASS1%氯化钠pH = 4.0/硫酸在80cm2(16min/day)>39~79mL/hGB/T 6682 三级水溶液:5%氯化钠PH值:中性每周两次溶液:5%氯化钠中性温湿度等指标50℃35℃6 hours CASS+60℃, 85%RH,风速 6-24 m/min25℃, 45%;50℃, 90%;50℃, 70%;35℃, 20%试验压力:100kpa ± 10Kpa--试验总时间240h1980h6 h CASS+ 672 h2980 h1h12个月120天其中CASS,AASS,Filiform,CATCH方法是实验室腐蚀试验方法。压力锅测试是在腐蚀测试之前进行的,测试涂层的附着力,如果涂层附着力不好,腐蚀很快就达到了底材,此时没必要进行下一步的腐蚀试验。盐水加速和道路强化腐蚀试验是2种户外腐蚀试验方法。CATCH腐蚀试验方法CATCH腐蚀试验方法是Q-LAB开发的,是一种相对湿度控制的实验室加速腐蚀测试方法,采用的是盐雾喷淋方法,具体试验方法如下:试验步骤循环箱体内温度 (℃)相对湿度 (%)每步骤时间 (hh:mm)步骤间 转换转换时间 (hh:mm)第1步喷淋250:04第2步相对湿度25451:56线性1:26第3步重复第1步至第2步4次第4步相对湿度50902:00线性1:00第5步相对湿度50702:00线性1:00第6步重复第4步至第5步3次第7步相对湿度50902:00线性1:00第8步相对湿度35202:00线性1:30注:盐溶液为1 %氯化钠溶液,用0.5 mol/L的硫酸调整溶液的pH值为4.0,在第1步到第3步中的16分钟喷淋时间内,平均盐雾沉降率在80 cm2的水平面积为39 mL~79 mL。使用Q-FOG循环腐蚀盐雾箱CRH进行CATCH腐蚀试验Q-FOG CRH型盐雾箱适用于腐蚀研究和带有相对湿度控制的汽车循环腐蚀试验,符合绝大多数汽车腐蚀测试标准。Q-FOG循环腐蚀盐雾箱CRH具有喷淋功能,大容量喷淋比传统喷雾能更快使试样湿润,可控制喷淋量以调节腐蚀速率。喷嘴沿扇形弧线安装,以提供均匀的喷淋覆盖。结果在对样板进行CATCH腐蚀试验2980h小时后,试验样板在划痕处出现了涂层样板在划痕处出现了丝状腐蚀,形成了一些网状腐蚀情况。户外腐蚀试验---盐水加速户外腐蚀试验盐水户外加速腐蚀试验每周用盐溶液(5%氯化钠)喷雾2次,符合ASTM D6675,ISO 11474。户外腐蚀试验---道路强化腐蚀试验把样板贴在车身上进行120天的道路强化腐蚀试验。如图司涂层样板道路强化腐蚀试验结果,如图可以看到划痕处发生腐蚀。汽车车身铝合金板材复合涂层加速腐蚀试验第一轮样板测试结果铝合金板材复合涂层典型腐蚀形貌腐蚀形貌描述腐蚀长度及腐蚀宽度A单根丝状腐蚀腐蚀宽度较小B多根丝状腐蚀,形成网状,从划线处向外扩散测量平均腐蚀长度和腐蚀宽度C从划线处长出单个或多个泡状腐蚀腐蚀长度和腐蚀宽度相当D其它形式的腐蚀,可能是以上三种形式腐蚀的组合注:腐蚀长度,垂直划线方向;腐蚀宽度,平行划线方向汽车车身铝合金板材复合涂层加速腐蚀试验测试过程● 部分样板在海南进行了道路强化腐蚀试验– 120个周期– 与实验室加速腐蚀试验方法进行比较●部分样板在海南进行了盐水加速户外腐蚀试验,及压力锅测试– 盐水加速试验12个月– 压力锅测试1 h– 与实验室加速腐蚀试验方法进行比较汽车车身铝合金板材复合涂层加速腐蚀试验样板测试结果从上表中可以看出,压力锅测试和盐水加速腐蚀的相关性很好。汽车车身铝合金板材复合涂层加速腐蚀试验相关性比较相关性介绍● 户外测试和实验室加速测试,把样品从好到差进行排序●使用Spearman相关系数计算实验室和户外曝晒之间的相关性rs=1-6∑di2 /[n(n2-1)]●相关系数最大为1,相关系数为0表示两者不相关过程第一步:对于盐水加速腐蚀试验的样板按照腐蚀程度进行排序第二步:对于CATCH腐蚀试验的样板按照腐蚀程度进行排序第三步:计算盐水加速试验排序和CATCH排序的差di,di2第四步:根据相关性系数公式进行计算,得出两种方法的相关系数0.98,说明这2种方法有非常高的相关性相关性分析相关系数AASSCASSFiliformCATCH道路强化腐蚀0.540.670.740.95盐水加速腐蚀0.900.940.430.95通过计算得出道路强化腐蚀和盐水加速腐蚀与其他实验室加速腐蚀试验方法的相关系数,可以看出道路强化腐蚀试验和CATCH腐蚀试验有很好的相关性,盐水加速腐蚀试验和CATCH腐蚀试验有很好的相关性。不同腐蚀试验腐蚀形貌对比盐水加速户外腐蚀 VS CASS腐蚀试验形貌对比对比样板41,46,44的腐蚀形貌,可以看出,进行了240个小时的CASS腐蚀试验后,样板腐蚀形貌都是泡状腐蚀。进行户外12个月盐水加速腐蚀试验后,样板41和46形成了B型的多根丝状腐蚀形貌,样板44则形成了泡状腐蚀。盐水加速户外腐蚀VS AASS腐蚀试验形貌对比进行1980小时的AASS腐蚀试验,样板都出现了泡状腐蚀,进行12个月盐水加速腐蚀试验后,样板41和46形成了B型多根丝状腐蚀形貌,样板44则形成了泡状腐蚀。盐水加速户外腐蚀形貌和Filiform腐蚀试验形貌对比盐水加速户外腐蚀试验和Filiform腐蚀试验形貌相似盐水加速户外腐蚀形貌和CATCH腐蚀试验形貌对比CATCH腐蚀试验和盐水加速户外腐蚀的形貌相似。结论●从CATCH和盐水加速户外腐蚀试验,道路强化腐蚀试验来看,铝涂层的腐蚀总体比钢的腐蚀好很多。●涂装铝板的腐蚀特性和电泳,表面处理,板材种类关系密切,和面漆种类关系不大。●车身涂层铝板,腐蚀试验停止后,需要尽快评估。●铝的腐蚀和钢的腐蚀形貌,相差比较大。评估方式,采用腐蚀面积法。●压力锅附着力试验,建议使用,可以缩短研发周期分析结果●不同腐蚀方法的典型腐蚀形貌有差异●CATCH 方法和试验设计相符●CATCH 方法和盐水加速腐蚀形貌相当,相关性较好●CATCH 方法和道路强化腐蚀试验相关性也很好第二轮比对试验●CATCH方法与盐水加速户外腐蚀试验,道路强化腐蚀试验的相关性都很好,不过CATCH方法腐蚀加速不够,腐蚀较慢:– CATCH 2980h (~ 4个月)– 盐水加速12个月– 道路强化腐蚀240天 (8个月) – 注:推测数据●第二轮比对试验通过降低CATCH方法盐溶液的pH值, 看是否会提高腐蚀速率过程第一轮CATCH腐蚀试验中,ph值为4.0,在第二轮CATCH腐蚀试验中,降低ph为3.0,计算腐蚀面积。结果●CATCH测试方法,pH值3.0测试600h与pH值4.0测试1728h比较:– 腐蚀面积相当– 相关系数为0.87 (表明相关性很好)●降低盐溶液的pH值,可提高CATCH测试方法的腐蚀速率总结论●CATCH测试方法与盐水加速户外腐蚀试验的样板的腐蚀面貌类似,两者的相关性也很好●CATCH测试方法与道路强化腐蚀试验的相关性也很好●降低盐溶液的pH值,可提高CATCH测试方法的腐蚀速率●推荐CATCH测试方法 (pH = 3.0)写入最终的SAE标准文本中此次对汽车车身铝合金板材复合涂层加速腐蚀试验方法的研究,CATCH腐蚀试验方法可以很好的模拟户外腐蚀情况,Q-FOG CRH盐雾腐蚀试验箱可以很好的支持CATCH腐蚀测试,对汽车铝合金板材复合涂层加速腐蚀研究发挥重要作用。翁开尔是美国Q-LAB中国指定代理商,40年专业道理美国Q-LAB系列产品如紫外老化箱QUV,氙灯老化箱Q-SUN,循环腐蚀盐雾箱Q-FOG等,欢迎咨询。

确定

还剩10页未读,是否继续阅读?

翁开尔有限公司为您提供《汽车车身铝合金板材中金属检测方案(盐雾试验箱)》,该方案主要用于车身及附件中理化分析检测,参考标准--,《汽车车身铝合金板材中金属检测方案(盐雾试验箱)》用到的仪器有进口Q-FOG CCT600盐雾腐蚀试验箱、Q-FOG盐雾循环腐蚀试验箱

相关方案

更多

该厂商其他方案

更多