方案详情

文

我们采用了一种快速、高效的方法来确定一种高强度钢弯曲试验失效的根本原因。

全新ChemiSEM技术将感兴趣区域的形貌特征与成分信息集成在一起,同时提供SEM图像和元素定量结果。系统在采集灰阶图像的同时,后台同步采集元素信息,然后再将元素显示出来,展示元素分布情况。利用ChemiSEM技术,我们发现,在该高强度钢样品内部存在内生的炼钢夹杂物,其中的非金属夹杂物团簇在热轧过程中形成条状缺陷,从而导致了弯曲失效发生。

方案详情

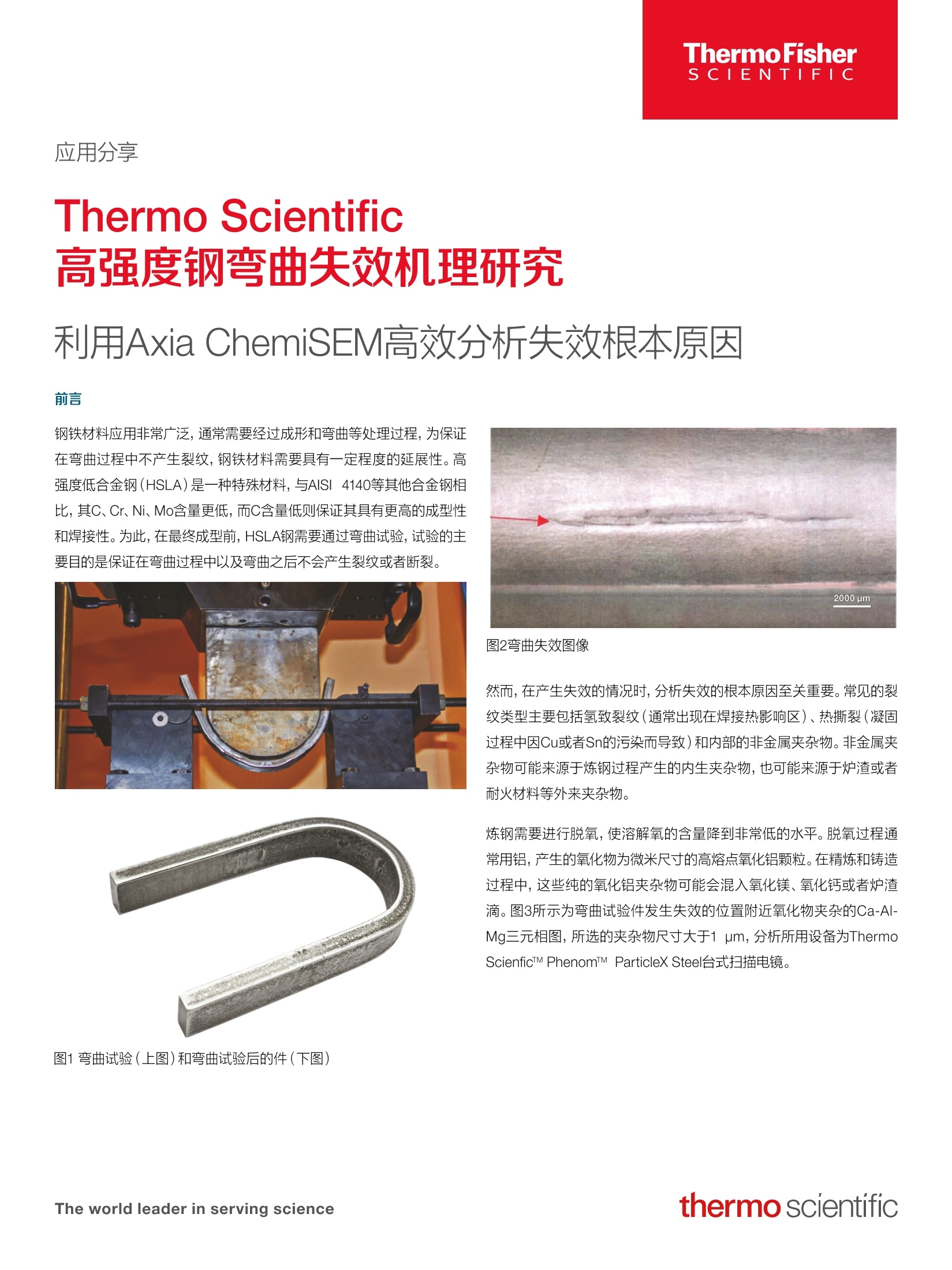

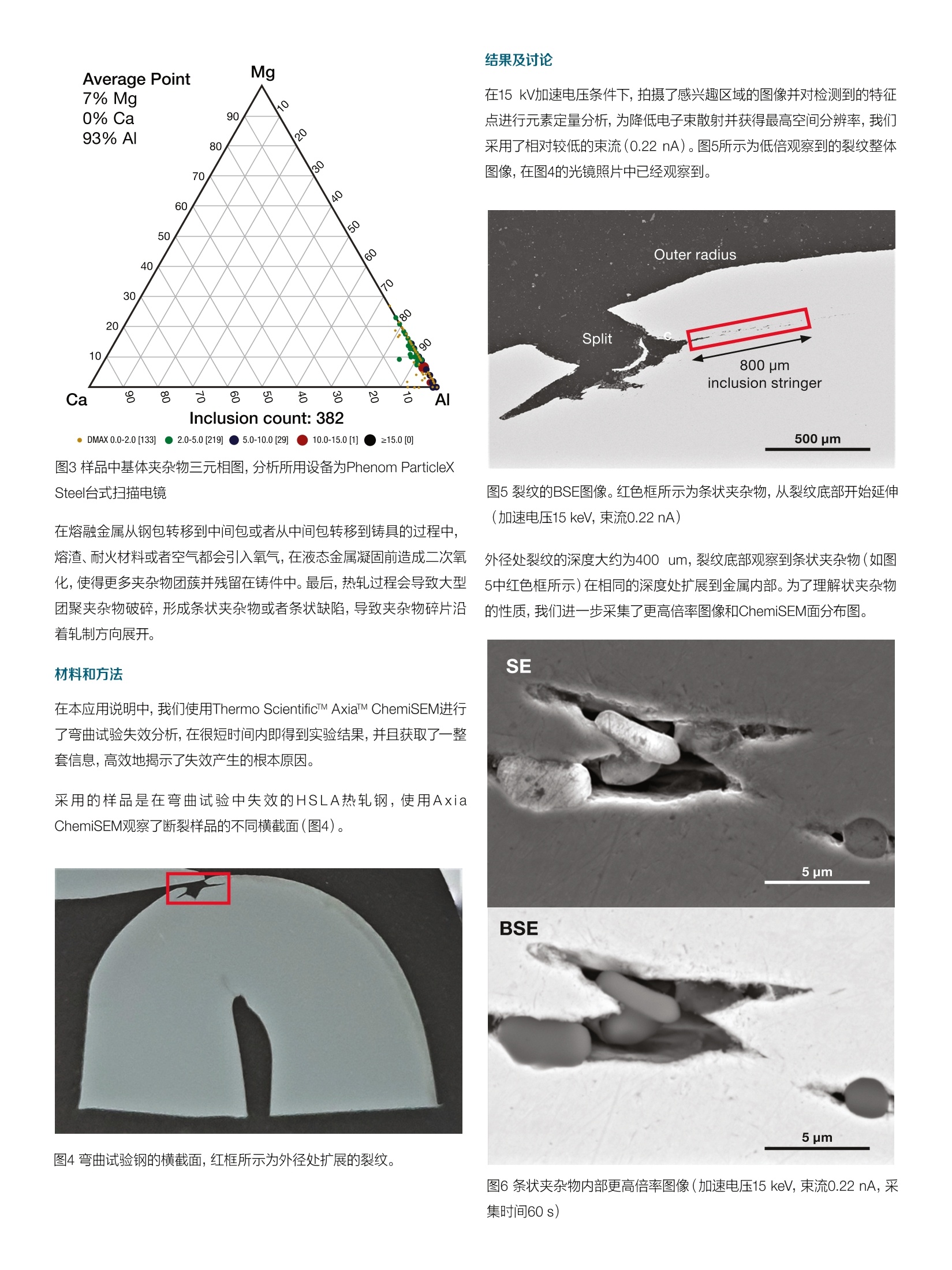

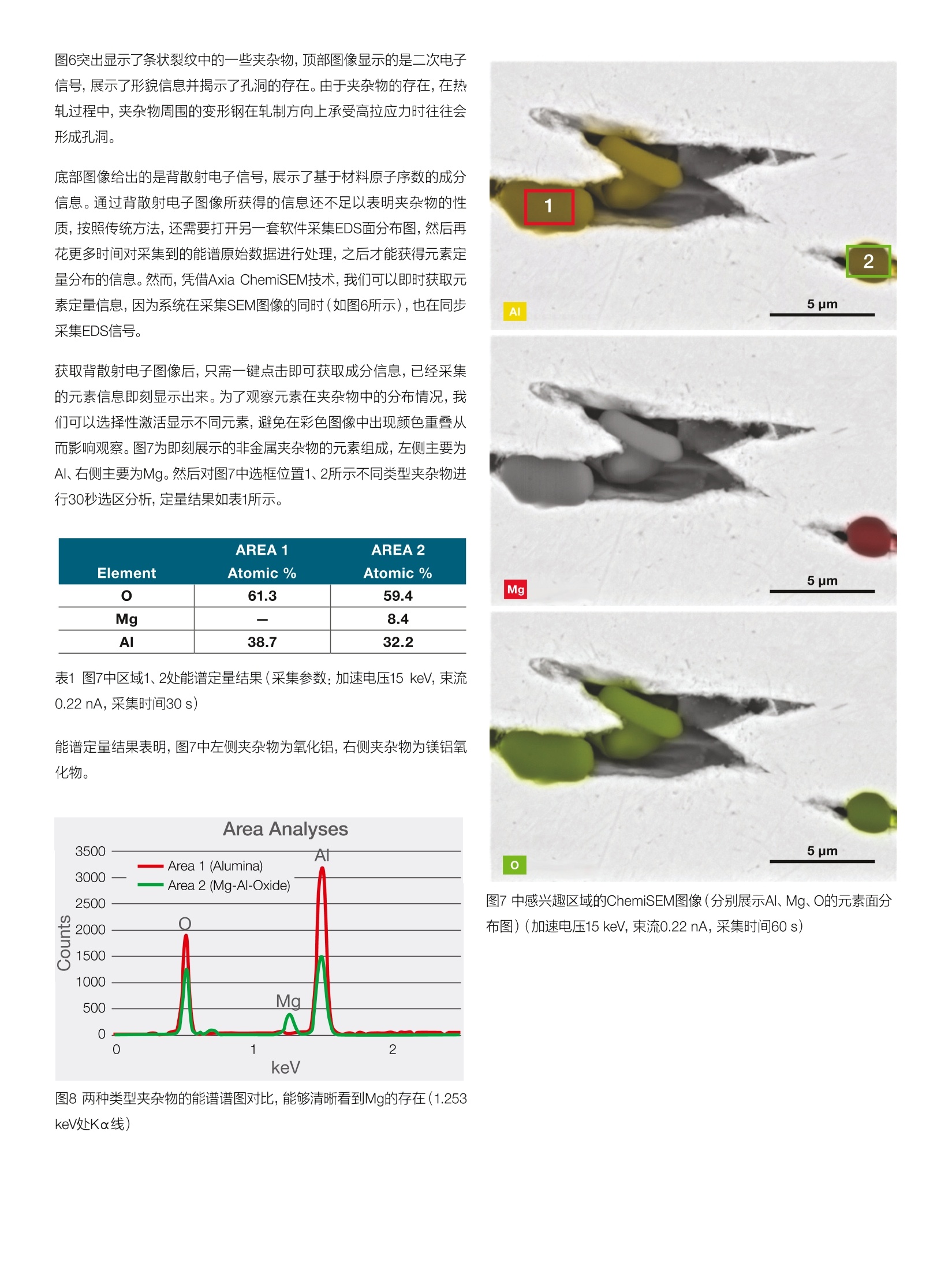

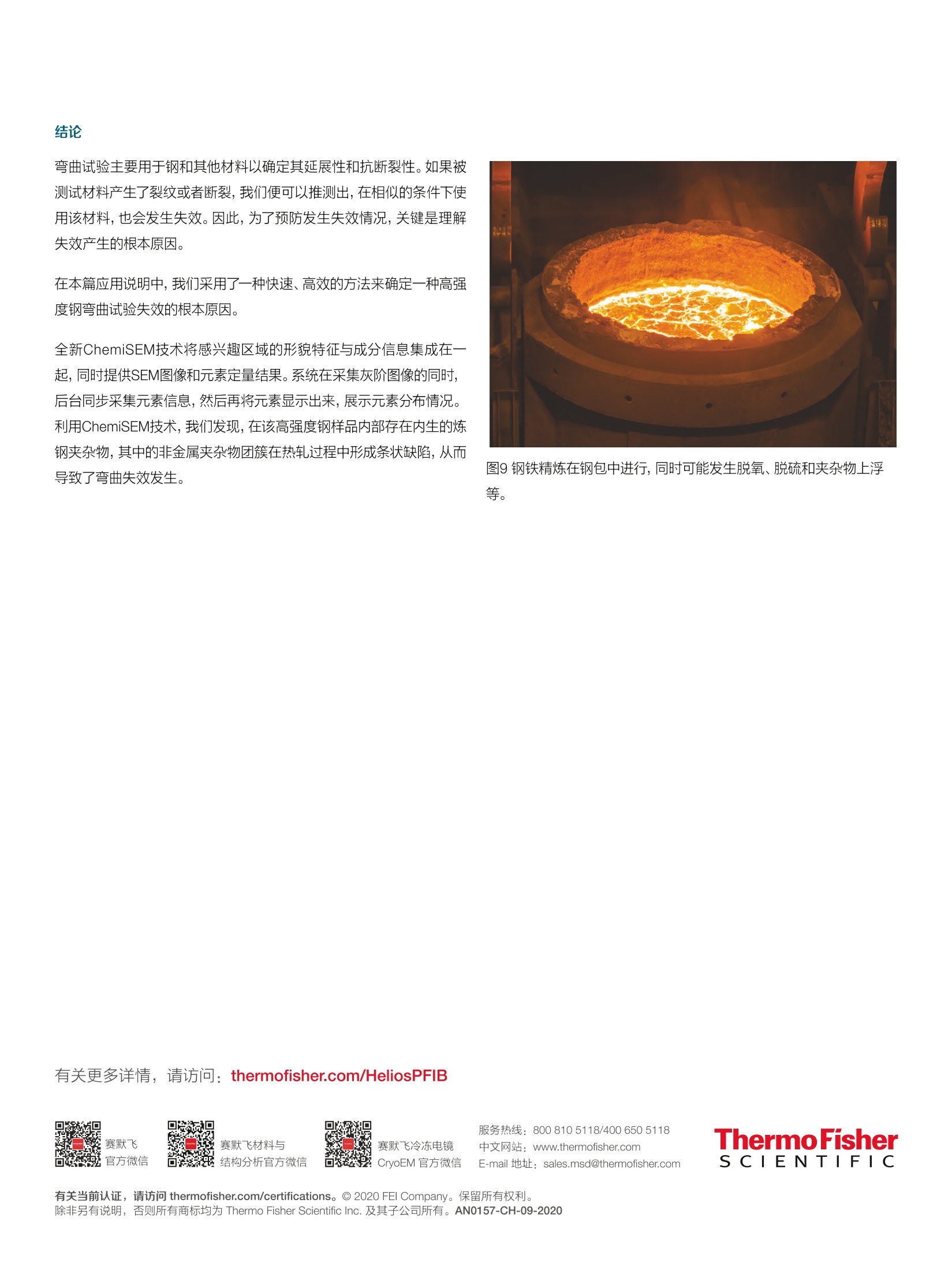

ThermoFisherS C I ENTIFIC应用分享 利用Axia ChemiSEM高效分析失效根本原因 前言 钢铁材料应用非常广泛,通常需要经过成形和弯曲等处理过程,为保证在弯曲过程中不产生裂纹,钢铁材料需要具有一定程度的延展性。高强度低合金钢(HSLA)是一种特殊材料,与AISI 4140等其他合金钢相比,其C、Cr、Ni、Mo含量更低,而C含量低则保证其具有更高的成型性和焊接性。为此,在最终成型前, HSLA钢需要通过弯曲试验,试验的主要目的是保证在弯曲过程中以及弯曲之后不会产生裂纹或者断裂。 图2弯曲失效图像 然而,在产生失效的情况时,分析失效的根本原因至关重要。常见的裂纹类型主要包括氢致裂纹(通常出现在焊接热影响区)、热撕裂(凝固过程中因Cu或者Sn的污染而导致)和内部的非金属夹杂物。非金属夹杂物可能来源于炼钢过程产生的内生夹杂物,也可能来源于炉渣或者耐火材料等外来夹杂物。 炼钢需要进行脱氧,使溶解氧的含量降到非常低的水平。脱氧过程通常用铝,产生的氧化物为微米尺寸的高熔点氧化铝颗粒。在精炼和铸造过程中,这些纯的氧化铝夹杂物可能会混入氧化镁、氧化钙或者炉渣滴。图3所示为弯曲试验件发生失效的位置附近氧化物夹杂的Ca-AI-Mg三元相图,所选的夹杂物尺寸大于1 pm,分析所用设备为ThermoScienficTM PhenomTM ParticleX Steel台式扫描电镜。 图1弯曲试验(上图)和弯曲试验后的件(下图) · DMAX 0.0-2.0 [133] D22.0-5.0[219]●5.0-10.0 [29] 10.0-15.0[1] ≥15.0 [0] 图3样品中基体夹杂物三元相图,分析所用设备为Phenom ParticleXSteel台式扫描电镜 在熔融金属从钢包转移到中间包或者从中间包转移到铸具的过程中,熔渣、耐火材料或者空气都会引入氧气,在液态金属凝固前造成二次氧化,使得更多夹杂物团簇并残留在铸件中。最后,热轧过程会导致大型团聚夹杂物破碎,形成条状夹杂物或者条状缺陷,导致夹杂物碎片沿着轧制方向展开。 材料和方法 在本应用说明中,我们使用Thermo ScientificTM AxiaTM ChemiSEM进行了弯曲试验失效分析,在很短时间内即得到实验结果,并且获取了一整套信息,高效地揭示了失效产生的根本原因。 采用的样品是在弯曲试验中失效的HSLA热轧钢,使用AxiaChemiSEM观察了断裂样品的不同司截面(图4)。 图4弯曲试验钢的横截面,红框所示为外径处扩展的裂纹。 在15 kV加速电压条件下,拍摄了感兴趣区域的图像并对检测到的特征点进行元素定量分析,为降低电子束散射并获得最高空间分辨率,我们采用了相对较低的束流(0.22nA)。图5所示为低倍观察到的裂纹整体图像,在图4的光镜照片中已经观察到。 图5裂纹的BSE图像。红色框所示为条状夹杂物,从裂纹底部开始延伸(加速电压15 keV,束流0.22 nA) 外径处裂纹的深度大约为400 um,裂纹底部观察到条状夹杂物(如图5中红色框所示)在相同的深度处扩展到金属内部。为了理解状夹杂物的性质,我们进一步采集了更高倍率图像和ChemiSEM面分布图。 图6条状夹杂物内部更高倍率图像(加速电压15 keV, 束流0.22 nA, 采集时间60s) 图6突出显示了条状裂纹中的一些夹杂物,顶部图像显示的是二次电子信号,展示了形貌信息并揭示了孔洞的存在。由于夹杂物的存在,在热轧过程中,夹杂物周围的变形钢在轧制方向上承受高拉应力时往往会形成孔洞。 底部图像给出的是背散射电子信号,展示了基于材料原子序数的成分信息。通过背散射电子图像所获得的信息还不足以表明夹杂物的性质,按照传统方法,还需要打开另一套软件采集EDS面分布图,然后再花更多时间对采集到的能谱原始数据进行处理,之后才能获得元素定量分布的信息。然而,凭借Axia ChemiSEM技术,我们可以即时获取元素定量信息,因为系统在采集SEM图像的同时(如图6所示),也在同步采集EDS信号。 获取背散射电子图像后,只需一键点击即可获取成分信息,已经采集的元素信息即刻显示出来。为了观察元素在夹杂物中的分布情况,我们可以选择性激活显示不同元素,避免在彩色图像中出现颜色重叠从而影响观察。图7为即刻展示的非金属夹杂物的元素组成,左侧主要为Al、右侧主要为Mg。然后对图7中选框位置1、2所示不同类型夹杂物进行30秒选区分析,定量结果如表1所示。 AREA1 Element Atomic% AREA2 Atomic% 61.3 59.4 Mg 一 8.4 Al 38.7 32.2 表1图7中区域1、2处能谱定量结果(采集参数:加速电压15 keV, 束流0.22 nA, 采集时间30s) 能谱定量结果表明,图7中左侧夹杂物为氧化铝,右侧夹杂物为镁铝氧化物。 图8两种类型夹杂物的能谱谱图对比,能够清晰看到Mg的存在(1.253keV处Kα线) 5 pm 0 图7中感兴趣区域的ChemiSEM图像(分别展示AI、Mg、O的元素面分布图)(加速电压15keV,束流0.22 nA, 采集时间60s) 弯曲试验主要用于钢和其他材料以确定其延展性和抗断裂性。如果被测试材料产生了裂纹或者断裂,我们便可以推测出,在相似的条件下使用该材料,也会发生失效。因此,为了预防发生失效情况,关键是理解失效产生的根本原因。 在本篇应用说明中,我们采用了一种快速、高效的方法来确定一种高强度钢弯曲试验失效的根本原因。 全新ChemiSEM技术将感兴趣区域的形貌特征与成分信息集成在一起,同时提供SEM图像和元素定量结果。系统在采集灰阶图像的同时,后台同步采集元素信息,然后再将元素显示出来,展示元素分布情况。利用ChemiSEM技术,我们发现,在该高强度钢样品内部存在内生的炼钢夹杂物,其中的非金属夹杂物团簇在热轧过程中形成条状缺陷,从而导致了弯曲失效发生。 图9钢铁精炼在钢包中进行,同时可能发生脱氧、脱硫和夹杂物上浮等。 thermo scientificThe world leader in serving science 有关当前认证,请访问 thermofisher.com/certifications。◎ FEl Company。保留所有权利。除非另有说明,否则所有商标均为 Thermo Fisher Scientific Inc. 及其子公司所有。ANCH- 简介钢铁材料应用非常广泛,通常需要经过成形和弯曲等处理过程,为保证在弯曲过程中不产生裂纹,钢铁材料需要具有一定程度的延展性。高强度低合金钢(HSLA)是一种特殊材料,与AISI 4140等其他合金钢相比,其C、Cr、Ni、Mo含量更低,而C含量低则保证其具有更高的成型性和焊接性。为此,在最终成型前,HSLA钢需要通过弯曲试验,试验的主要目的是保证在弯曲过程中以及弯曲之后不会产生裂纹或者断裂。图1 弯曲试验(上图)和弯曲试验后的件(下图)图2弯曲失效图像然而,在产生失效的情况时,分析失效的根本原因至关重要。常见的裂纹类型主要包括氢致裂纹(通常出现在焊接热影响区)、热撕裂(凝固过程中因Cu或者Sn的污染而导致)和内部的非金属夹杂物。非金属夹杂物可能来源于炼钢过程产生的内生夹杂物,也可能来源于炉渣或者耐火材料等外来夹杂物。炼钢需要进行脱氧,使溶解氧的含量降到非常低的水平。脱氧过程通常用铝,产生的氧化物为微米尺寸的高熔点氧化铝颗粒。在精炼和铸造过程中,这些纯的氧化铝夹杂物可能会混入氧化镁、氧化钙或者炉渣滴。图3所示为弯曲试验件发生失效的位置附近氧化物夹杂的Ca-Al-Mg三元相图,所选的夹杂物尺寸大于1 μm,分析所用设备为Thermo Scienfic™ Phenom™ ParticleX Steel台式扫描电镜。图3 样品中基体夹杂物三元相图,分析所用设备为Phenom ParticleX Steel台式扫描电镜在熔融金属从钢包转移到中间包或者从中间包转移到铸具的过程中,熔渣、耐火材料或者空气都会引入氧气,在液态金属凝固前造成二次氧化,使得更多夹杂物团蔟并残留在铸件中。最后,热轧过程会导致大型团聚夹杂物破碎,形成条状夹杂物或者条状缺陷,导致夹杂物碎片沿着轧制方向展开。材料和方法在本应用说明中,我们使用Thermo Scientific™ Axia™ ChemiSEM进行了弯曲试验失效分析,在很短时间内即得到实验结果,并且获取了一整套信息,高效地揭示了失效产生的根本原因。采用的样品是在弯曲试验中失效的HSLA热轧钢,使用Axia ChemiSEM观察了断裂样品的不同横截面(图4)。图4 弯曲试验钢的横截面,红框所示为外径处扩展的裂纹结果及讨论在15 kV加速电压条件下,拍摄了感兴趣区域的图像并对检测到的特征点进行元素定量分析,为降低电子束散射并获得最高空间分辨率,我们采用了相对较低的束流(0.22 nA)。图5所示为低倍观察到的裂纹整体图像,在图4的光镜照片中已经观察到。图5 裂纹的BSE图像。红色框所示为条状夹杂物,从裂纹底部开始延伸(加速电压15 keV,束流0.22 nA)外径处裂纹的深度大约为400 um,裂纹底部观察到条状夹杂物(如图5中红色框所示)在相同的深度处扩展到金属内部。为了理解状夹杂物的性质,我们进一步采集了更高倍率图像和ChemiSEM面分布图。图6 条状夹杂物内部更高倍率图像(加速电压15 keV,束流0.22 nA,采集时间60 s)图6突出显示了条状裂纹中的一些夹杂物,顶部图像显示的是二次电子信号,展示了形貌信息并揭示了孔洞的存在。由于夹杂物的存在,在热轧过程中,夹杂物周围的变形钢在轧制方向上承受高拉应力时往往会形成孔洞。底部图像给出的是背散射电子信号,展示了基于材料原子序数的成分信息。通过背散射电子图像所获得的信息还不足以表明夹杂物的性质,按照传统方法,还需要打开另一套软件采集EDS面分布图,然后再花更多时间对采集到的能谱原始数据进行处理,之后才能获得元素定量分布的信息。然而,凭借Axia ChemiSEM技术,我们可以即时获取元素定量信息,因为系统在采集SEM图像的同时(如图6所示),也在同步采集EDS信号。获取背散射电子图像后,只需一键点击即可获取成分信息,已经采集的元素信息即刻显示出来。为了观察元素在夹杂物中的分布情况,我们可以选择性激活显示不同元素,避免在彩色图像中出现颜色重叠从而影响观察。图7为即刻展示的非金属夹杂物的元素组成,左侧主要为Al、右侧主要为Mg。然后对图7中选框位置1、2所示不同类型夹杂物进行30秒选区分析,定量结果如表1所示。表1 图7中区域1、2处能谱定量结果(采集参数:加速电压15 keV,束流0.22 nA,采集时间30 s)图7中感兴趣区域的ChemiSEM图像(分别展示Al、Mg、O的元素面分布图)(加速电压15 keV,束流0.22nA,采集时间60 s)能谱定量结果表明,图7中左侧夹杂物为氧化铝,右侧夹杂物为镁铝氧化物。图8 两种类型夹杂物的能谱谱图对比,能够清晰看到Mg的存在(1.253 keV处Kα线)结论弯曲试验主要用于钢和其他材料以确定其延展性和抗断裂性。如果被测试材料产生了裂纹或者断裂,我们便可以推测出,在相似的条件下使用该材料,也会发生失效。因此,为了预防发生失效情况,关键是理解失效产生的根本原因。在本篇应用说明中,我们采用了一种快速、高效的方法来确定一种高强度钢弯曲试验失效的根本原因。全新ChemiSEM技术将感兴趣区域的形貌特征与成分信息集成在一起,同时提供SEM图像和元素定量结果。系统在采集灰阶图像的同时,后台同步采集元素信息,然后再将元素显示出来,展示元素分布情况。利用ChemiSEM技术,我们发现,在该高强度钢样品内部存在内生的炼钢夹杂物,其中的非金属夹杂物团簇在热轧过程中形成条状缺陷,从而导致了弯曲失效发生。图9 钢铁精炼在钢包中进行,同时可能发生脱氧、脱硫和夹杂物上浮等

确定

还剩2页未读,是否继续阅读?

赛默飞世尔科技电子显微镜为您提供《钢铁材料中弯曲失效机理研究检测方案(扫描电镜)》,该方案主要用于钢材中机械性能检测,参考标准--,《钢铁材料中弯曲失效机理研究检测方案(扫描电镜)》用到的仪器有赛默飞Axia ChemiSEM 钨灯丝扫描电镜

相关方案

更多