方案详情

文

在《钢中非金属夹杂物含量的测定标准评级图显微检验法》(GB/T 10561-2005/ISO 4967:1998(E))中没有对夹渣评级做出规定,但是在钢的冶金质量检验和失效分析中,夹渣的出现频率很高,对钢质量影响甚至超过标准中的夹杂物,应该引起我们足够得重视。

方案详情

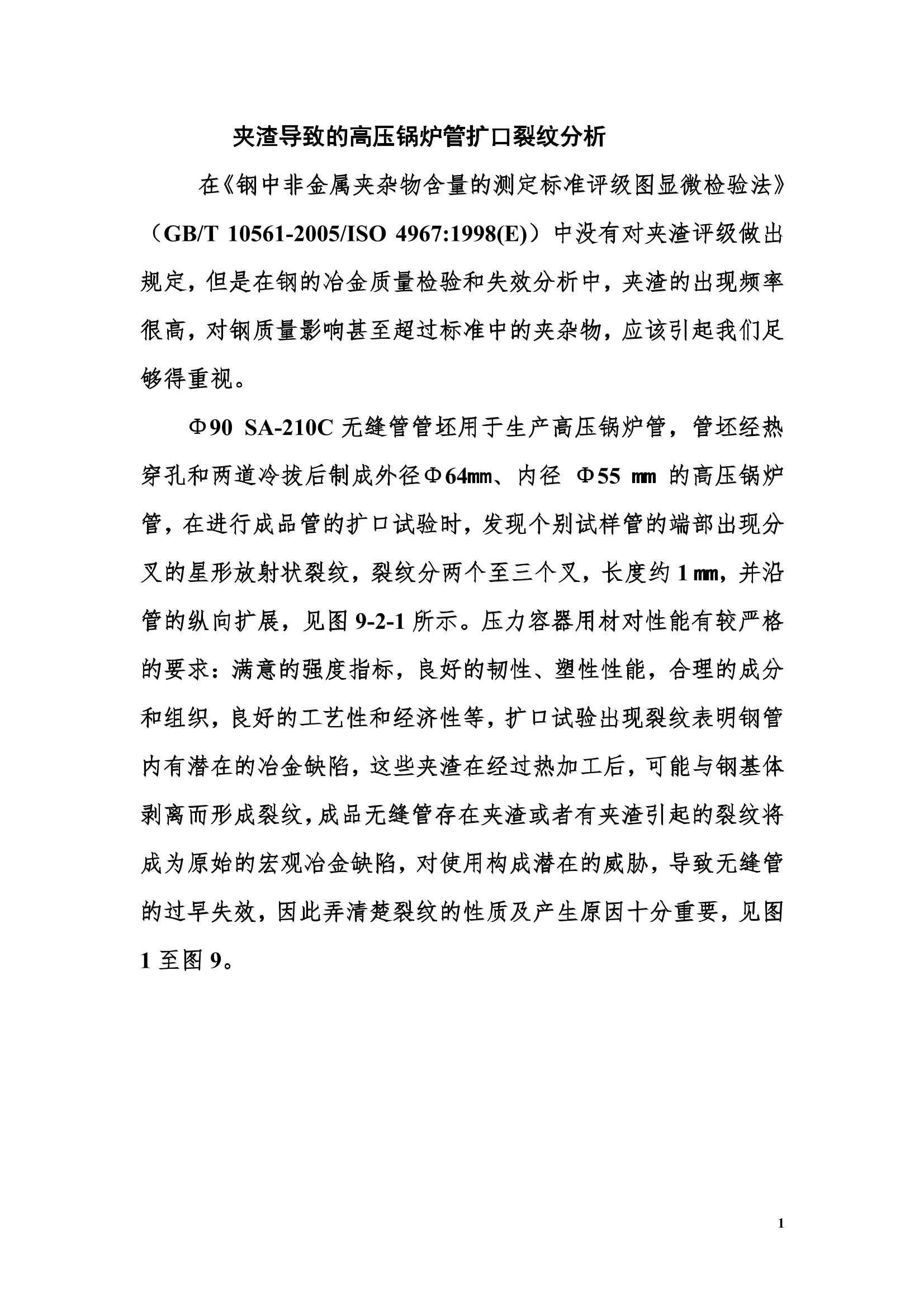

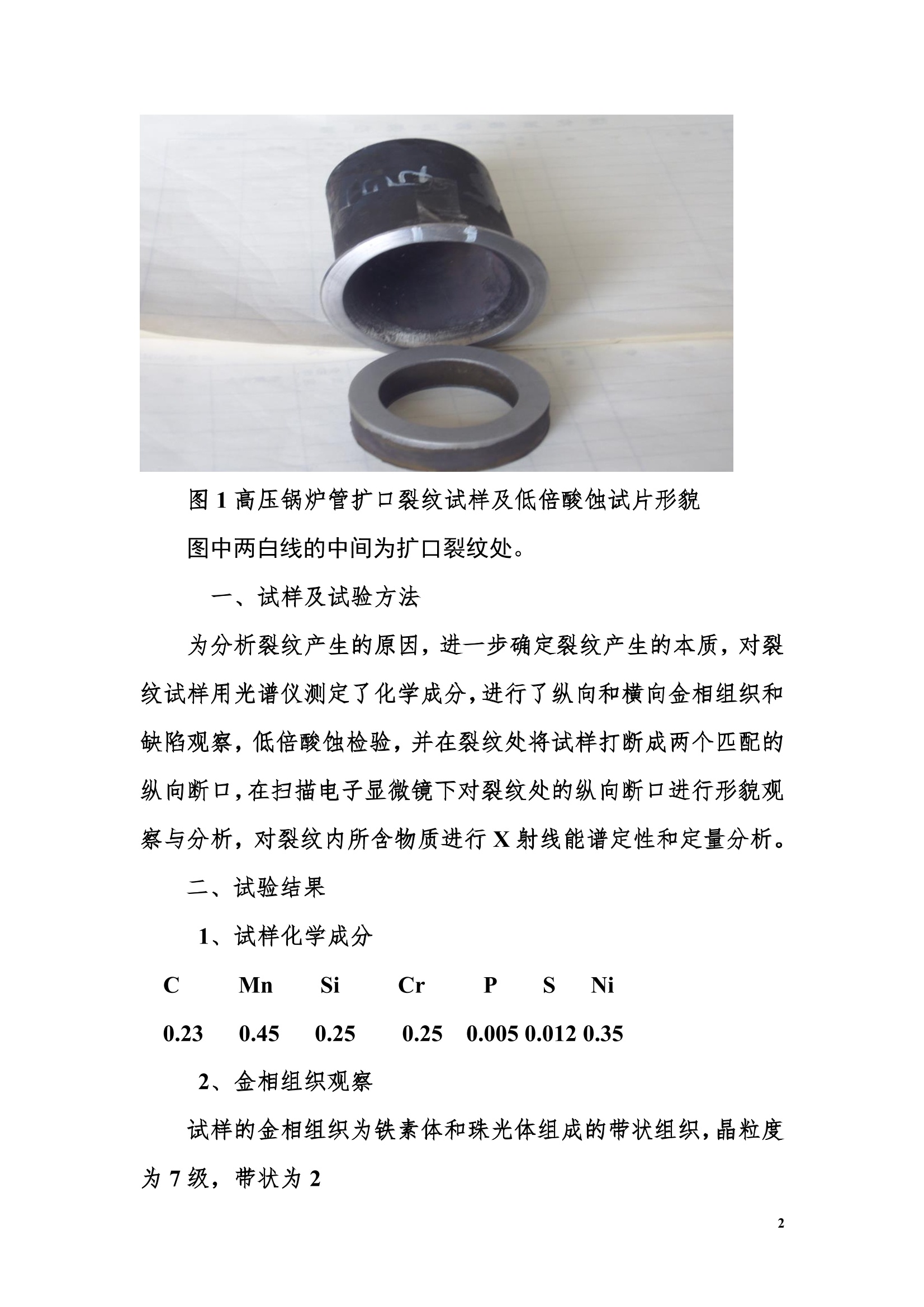

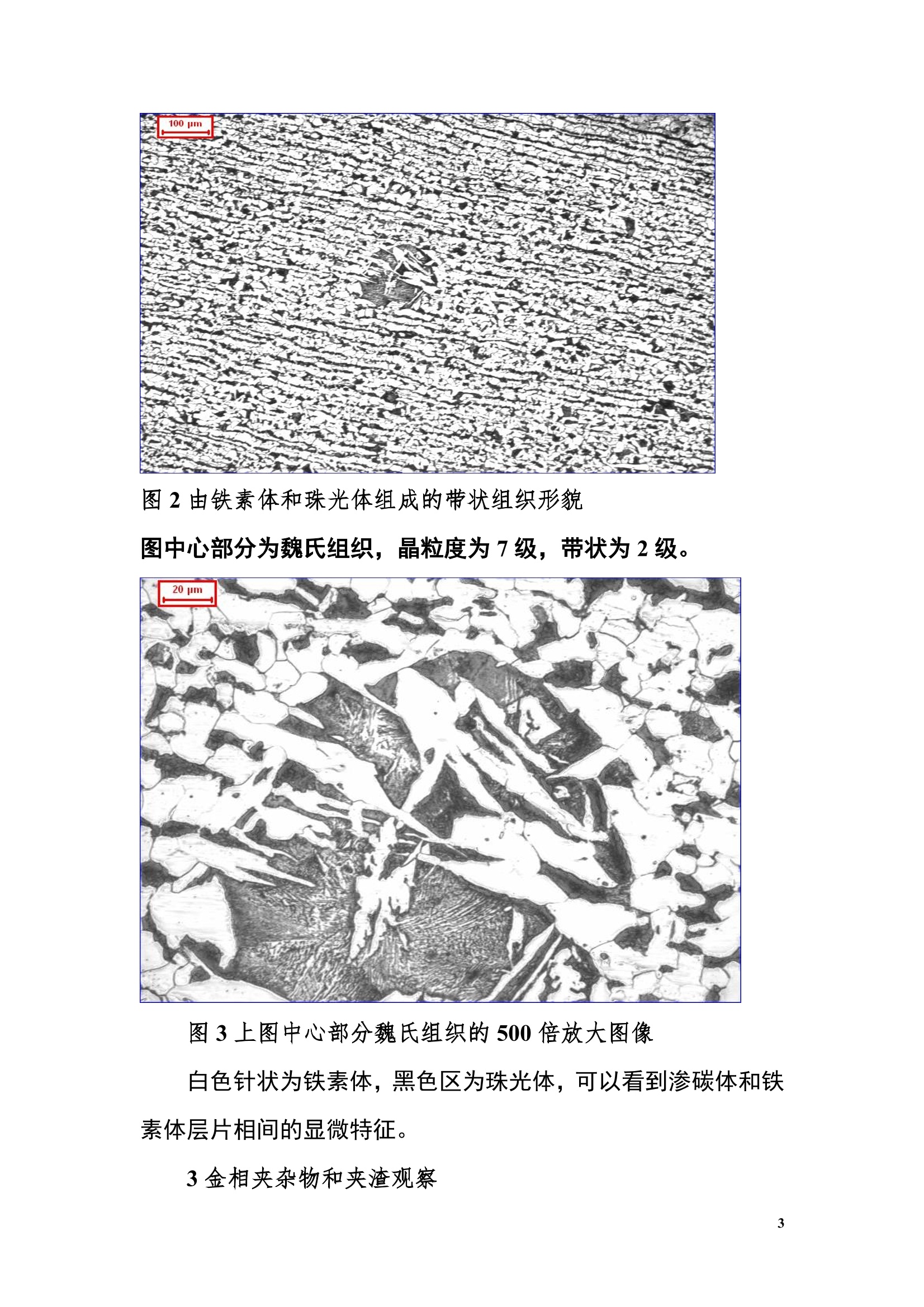

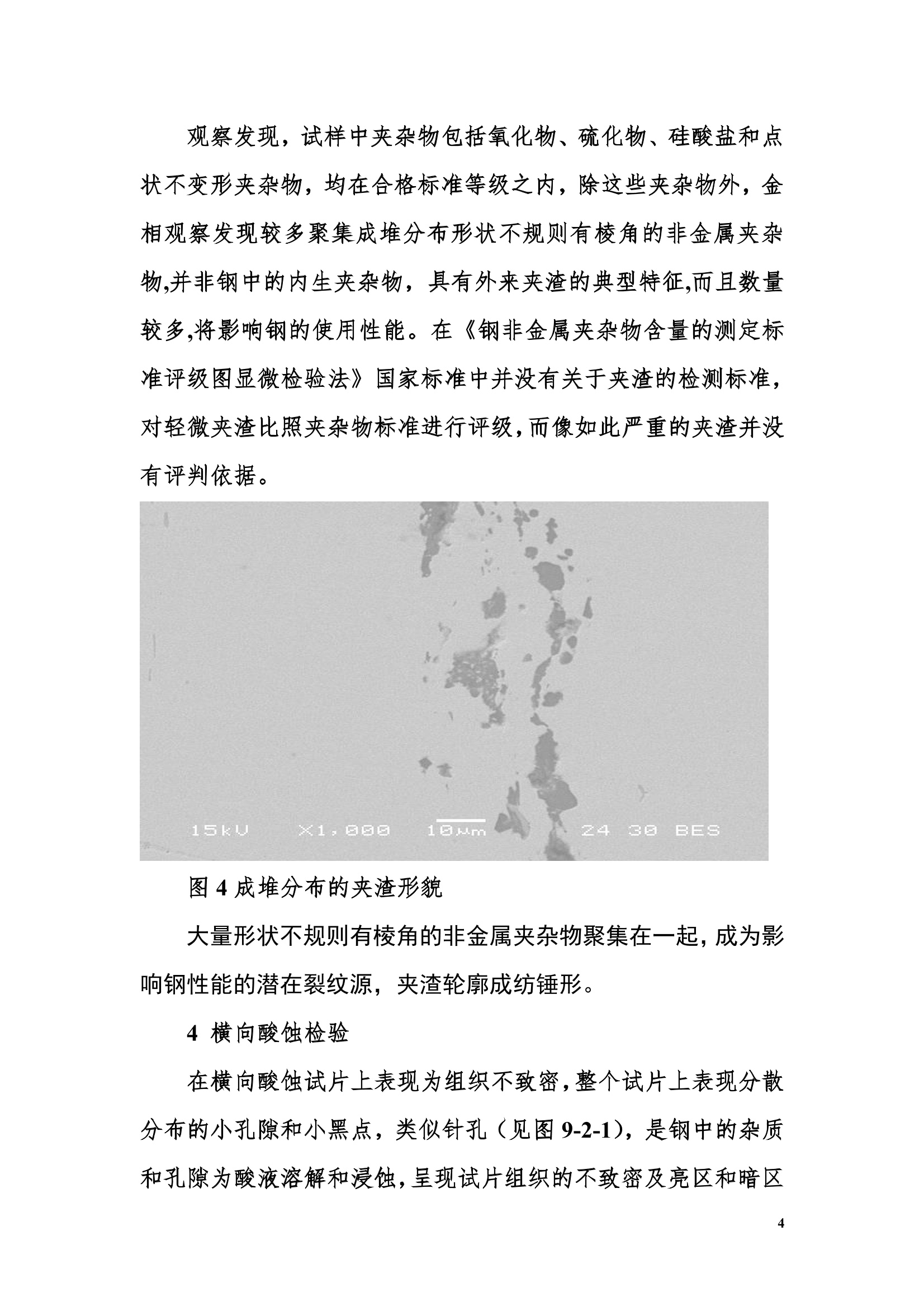

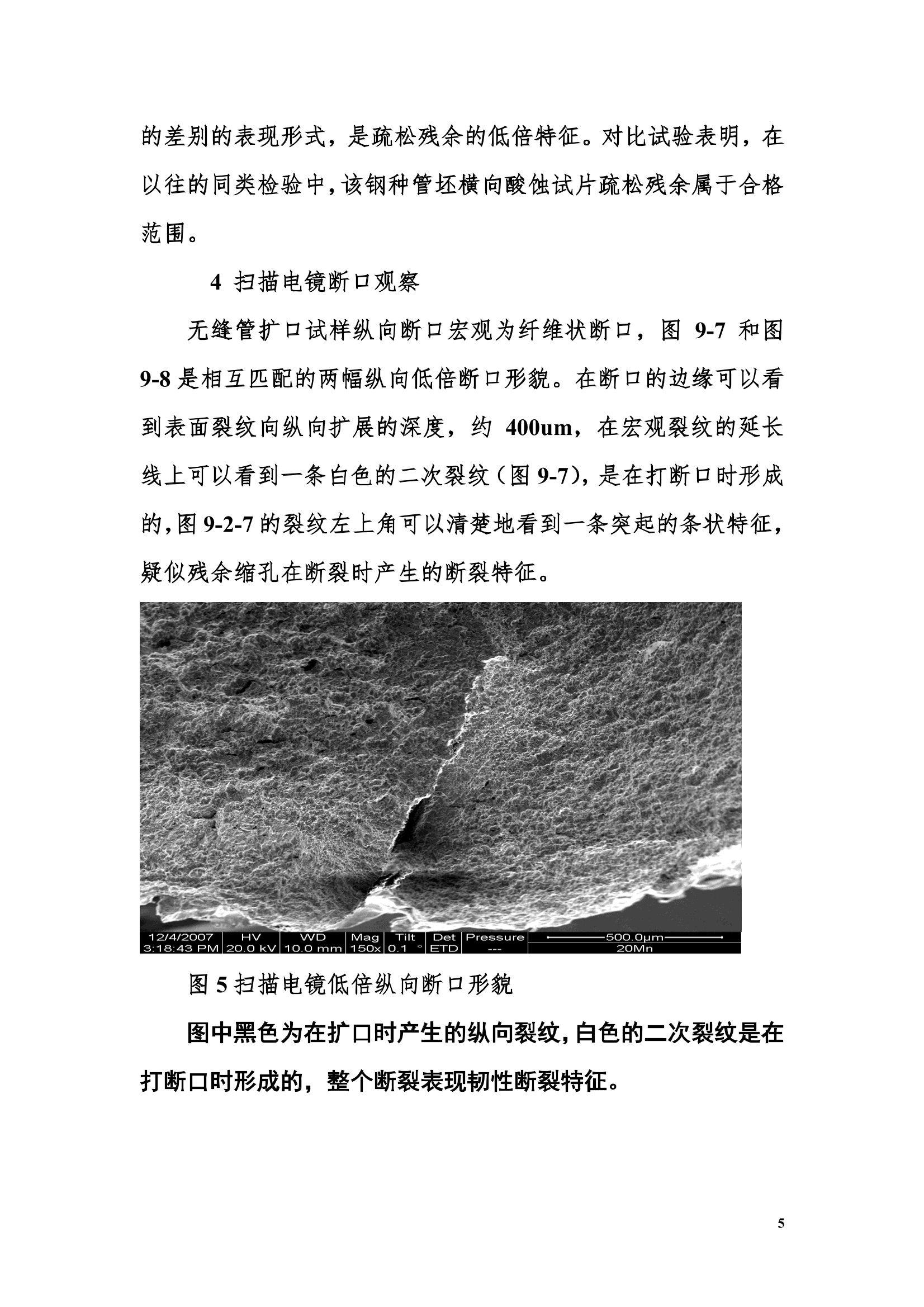

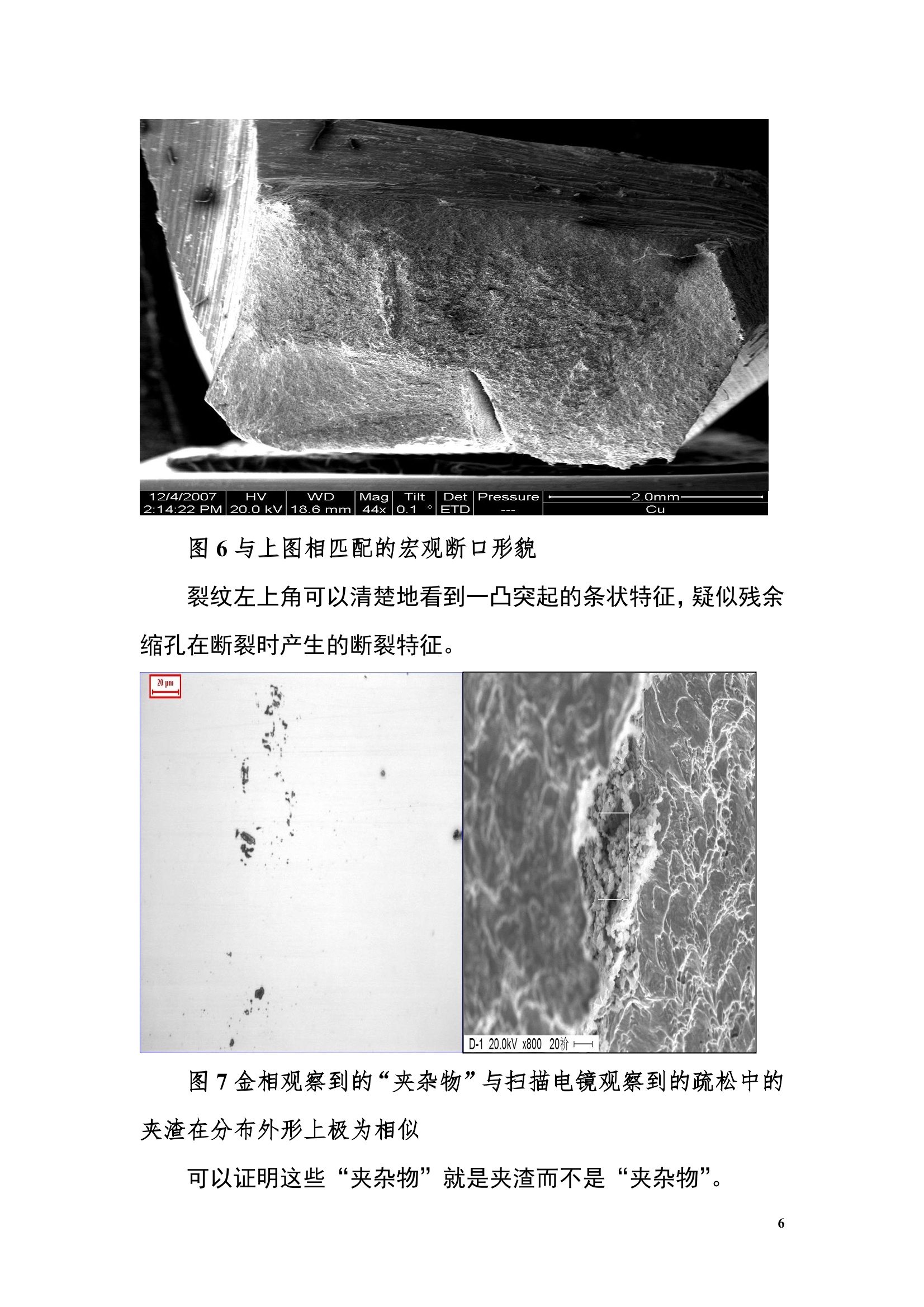

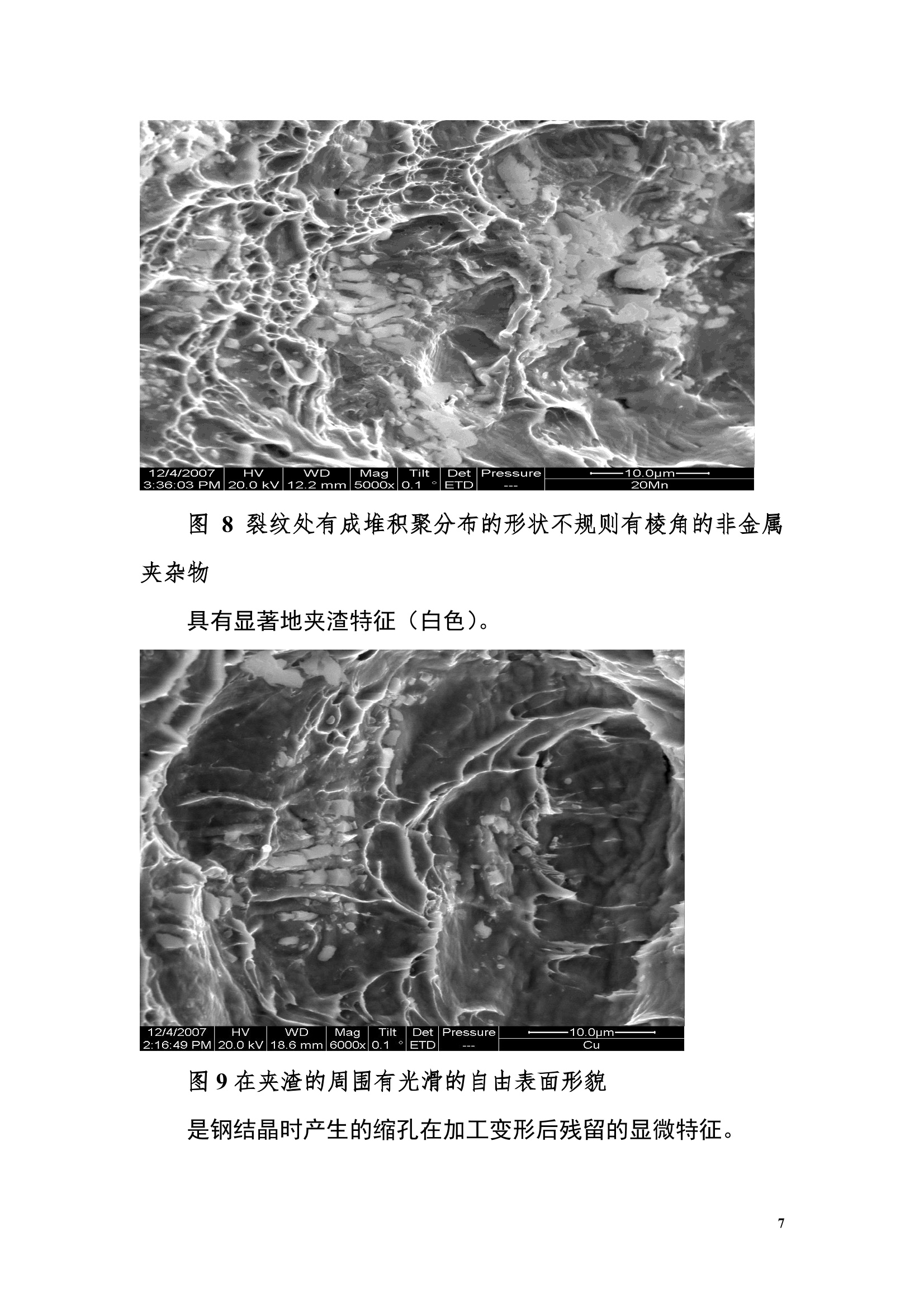

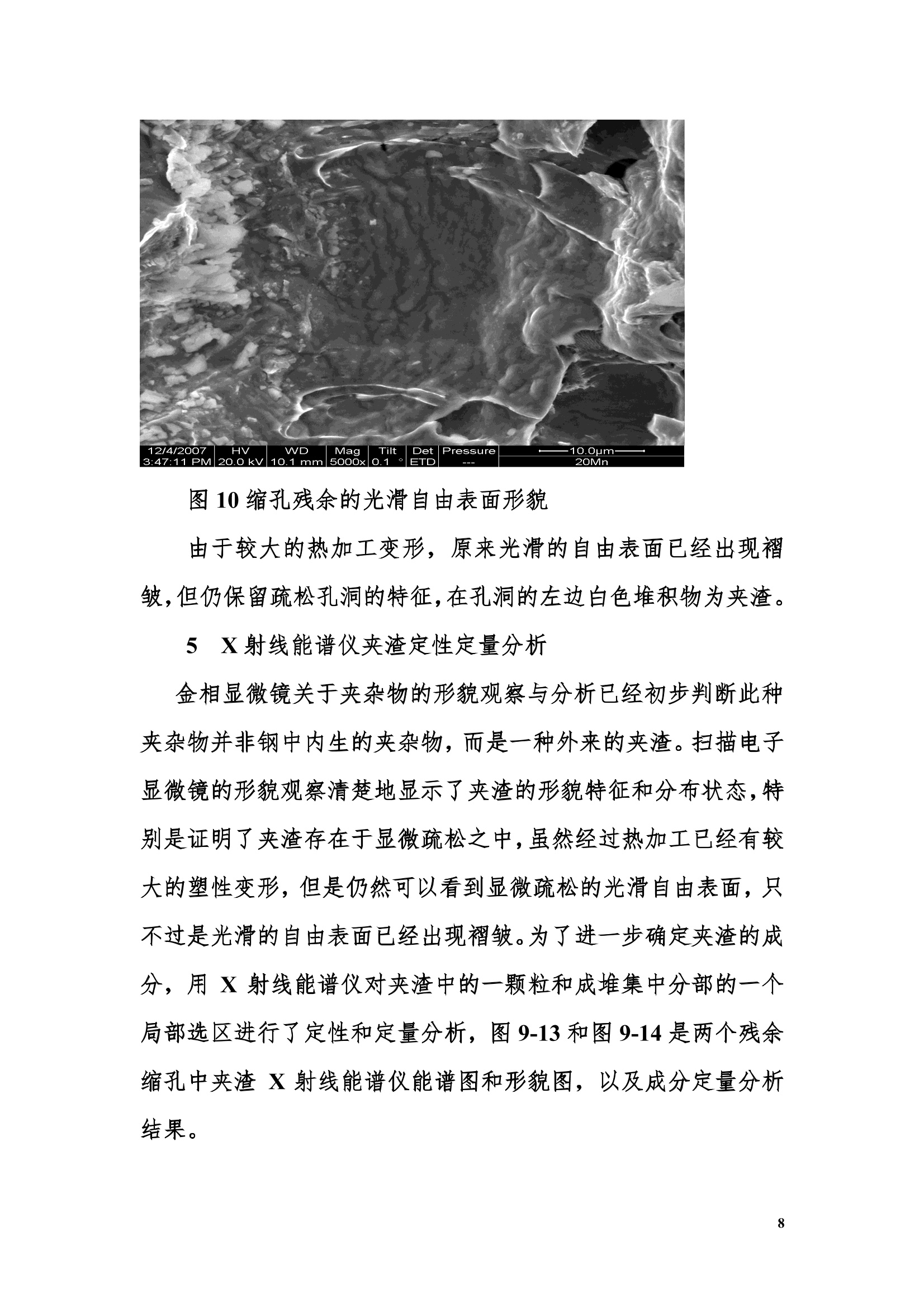

夹渣导致的高压锅炉管扩口裂纹分析 在《钢中非金属夹杂物含量的测定标准评级图显微检验法》(GB/T 10561-2005/ISO 4967:1998(E))中没有对夹渣评级做出规定,但是在钢的冶金质量检验和失效分析中,夹渣的出现频率很高,对钢质量影响甚至超过标准中的夹杂物,应该引起我们足够得重视。 90 SA-210C无缝管管坯用于生产高压锅炉管,管坯经热穿孔和两道冷拔后制成外径中64mm、内径 55 mm 的高压锅炉管,在进行成品管的扩口试验时,发现个别试样管的端部出现分叉的星形放射状裂纹,裂纹分两个至三个叉,长度约1mm, 并沿管的纵向扩展,见图9-2-1所示。压力容器用材对性能有较严格的要求:满意的强度指标,良好的韧性、塑性性能,合理的成分和组织,良好的工艺性和经济性等,扩口试验出现裂纹表明钢管内有潜在的冶金缺陷,这些夹渣在经过热加工后,可能与钢基体剥离而形成裂纹,成品无缝管存在夹渣或者有夹渣引起的裂纹将成为原始的宏观冶金缺陷,对使用构成潜在的威胁,导致无缝管的过早失效,因此弄清楚裂纹的性质及产生原因十分重要,见图1至图9。 图1高压锅炉管扩口裂纹试样及低倍酸蚀试片形貌图中两白线的中间为扩口裂纹处。 一、试样及试验方法 为分析裂纹产生的原因,进一步确定裂纹产生的本质,对裂纹试样用光谱仪测定了化学成分,进行了纵向和横向金相组织和缺陷观察,低倍酸蚀检验,并在裂纹处将试样打断成两个匹配的纵向断口,在扫描电子显微镜下对裂纹处的纵向断口进行形貌观察与分析,对裂纹内所含物质进行X射线能谱定性和定量分析。 二、试验结果 1、试样化学成分 CMnSiCrP Ni0.230.450.250.250.0050.0120.35 2、、金相组织观察 试样的金相组织为铁素体和珠光体组成的带状组织,晶粒度为7级,带状为2 图2由铁素体和珠光体组成的带状组织形貌 图中心部分为魏氏组织,晶粒度为7级,带状为2级。 图3上图中心部分魏氏组织的500倍放大图像 白色针状为铁素体,黑色区为珠光体,可以看到渗碳体和铁素体层片相间的显微特征。 3金相夹杂物和夹渣观察 观察发现,试样中夹杂物包括氧化物、硫化物、硅酸盐和点状不变形夹杂物,均在合格标准等级之内,除这些夹杂物外,金相观察发现较多聚集成堆分布形状不规则有棱角的非金属夹杂物,并非钢中的内生夹杂物,具有外来夹渣的典型特征,而且数量较多,将影响钢的使用性能。在《钢非金属夹杂物含量的测定标准评级图显微检验法》国家标准中并没有关于夹渣的检测标准,对轻微夹渣比照夹杂物标准进行评级,而像如此严重的夹渣并没有评判依据。 图4成堆分布的夹渣形貌 大量形状不规则有棱角的非金属夹杂物聚集在一起,成为影响钢性能的潜在裂纹源,夹渣轮廓成纺锤形。 4横向酸蚀检验 在横向酸蚀试片上表现为组织不致密,整个试片上表现分散分布的小孔隙和小黑点,类似针孔(见图9-2-1),是钢中的杂质和孔隙为酸液溶解和浸蚀,呈现试片组织的不致密及亮区和暗区 的差别的表现形式,是疏松残余的低倍特征。对比试验表明,在以往的同类检验中,该钢种管坯横向酸蚀试片疏松残余属于合格范围。 4扫描电镜断口观察 无缝管扩口试样纵向断口宏观为纤维状断口,图9-7和图9-8是相互匹配的两幅纵向低倍断口形貌。在断口的边缘可以看到表面裂纹向纵向扩展的深度,约400um,在宏观裂纹的延长线上可以看到一条白色的二次裂纹(图9-7),是在打断口时形成的,图9-2-7的裂纹左上角可以清楚地看到一条突起的条状特征,疑似残余缩孔在断裂时产生的断裂特征。 图5扫描电镜低倍纵向断口形貌 图中黑色为在扩口时产生的纵向裂纹,白色的二次裂纹是在打断口时形成的,整个断裂表现韧性断裂特征。 图6与上图相匹配的宏观断口形貌 裂纹左上角可以清楚地看到一凸突起的条状特征,疑似残余缩孔在断裂时产生的断裂特征。 图7金相观察到的“夹杂物”与扫描电镜观察到的疏松中的夹渣在分布外形上极为相似 可以证明这些“夹杂物”就是夹渣而不是“夹杂物”。 图8裂纹处有成堆积聚分布的形状不规则有棱角的非金属夹杂物 具有显著地夹渣特征(白色)。 图9在夹渣的周围有光滑的自由表面形貌 是钢结晶时产生的缩孔在加工变形后残留的显微特征。 图10缩孔残余的光滑自由表面形貌 由于较大的热加工变形,原来光滑的自由表面已经出现褶皱,但仍保留疏松孔洞的特征,在孔洞的左边白色堆积物为夹渣。 5X射线能谱仪夹渣定性定量分析 金相显微镜关于夹杂物的形貌观察与分析已经初步判断此种夹杂物并非钢中内生的夹杂物,而是一种外来的夹渣。扫描电子显微镜的形貌观察清楚地显示了夹渣的形貌特征和分布状态,特别是证明了夹渣存在于显微疏松之中,虽然经过热加工已经有较大的塑性变形,但是仍然可以看到显微疏松的光滑自由表面,只不过是光滑的自由表面已经出现褶皱。为了进一步确定夹渣的成分,用X射线能谱仪对夹渣中的一颗粒和成堆集中分部的一个局部选区进行了定性和定量分析,图9-13和图9-14是两个残余缩孔中夹渣X射线能谱仪能谱图和形貌图,以及成分定量分析结果。 Al Si 2.00 4.00 6.00 8.00 10.00 12.00 14.00 16. Element Wt% At% O K 26.53 45.92 AlK 16.78 17.22 SiK 08.28 08.17 CaK 24.06 16.62 FeK 24.35 12.07 图11一个残余显微疏松中的夹渣选区X射线能谱仪能谱图和形貌图以及成分定量分析结果 图12一个残余缩孔中的夹渣选区X射线能谱仪能谱图和形貌图以及成分定量分析结果 三、结果分析 SA-210C 是高压锅炉用无缝钢管系列钢种中的基础钢种,按 成分划分属于优质碳素结构钢。其工艺流程为: 原料斗100tUHP 电弧炉 EPT出钢一100tLF精练一连铸一铸坯检验—加热一轧制圆坯一成品检验一入库。 一流的设备、一流的工艺保证了对管坯的性能的较高要求,满意的强度指标、良好的韧性和塑性性能、合理的成分和组织。此钢质量要优于普通碳素结构钢,其P含量小于 0.015%,S含量小于0.010%。钢坯交货时,除保证化学成分和力学性能外还要求低倍组织,包括缩孔、气泡、裂纹、夹杂、白点和翻皮等缺陷达到合格的规定。其中要求: 50-0110管坯: 一般疏松、中心疏松、偏析均不大于2级 中110-中130管坯:一般疏松、中心疏松、偏析均不大于2.5级 !中130管坯: 一般疏松、中心疏松、偏析均不大于3级 这些缺陷在无逢管冷拔过程中会被放大,造成无缝管外表面明显缺陷,特别是在扩口试验中,哪些超过标准级别的残余缩孔或疏松会在试样顶部产生扩孔裂纹。 在本次试验中,金相观察证实其组织、夹杂物等检验指标均在合格范围之内,但在低倍酸蚀检验中就发现了针孔缺陷,特别是在夹杂物检验时意外地发现了成堆聚集多棱角的夹杂物,已经超出了夹杂物的评级范围,具有夹渣的典型特征,而且在多个视场中出现,并不是个别现象。 为进一步验证金相的观察结果,我们在裂纹处将试样打断成两个匹配的纵向断口,在扫描电子显微镜下对裂纹处的纵向断口进行观察与分析,对夹渣和裂纹形貌、夹渣所含的成分进行X射线能谱定性和定量分析,正如扫描电子显微镜所观察和分析的结果: 第一,发现在管壁上的星形放射状裂纹进一步向纵向扩展约1mm,并有明显的二次裂纹沿纵向扩展。检验结果证明,由于在试样顶端存在一个潜在的残余缩孔,在冲压外力的作用下迅速向几个方向扩展,形成肉眼可见的裂纹。 第二,观察发现,在缩孔的光滑显微空间内存在大量的成堆多棱角的夹杂物,即夹渣,与金相分析结果是完全一致的。它们是MgO、AlzO3、SiO2、CaO、FeO的混合物,恰好是炉衬和中间包衬的镁耐火材料的成分,说明这些夹渣来自于炉衬和中间包衬的耐火材料。 第三,断口观察还发现,这种夹渣和疏松残余同时出现,有夹渣的地方必有缩孔,有缩孔必有夹渣,是钢液最后凝固固地方,是一个共同体,残余缩孔和夹渣就是一个潜在的裂纹源,这种缺陷在管坯穿管和随后的两道冷拔过程中对裂纹的敏感性较强,缺陷会被放大,成为无缝管潜在的裂纹源,影响最终使用性能和使用寿命。 第四,具调查,出现扩口裂纹的几炉钢坯,其中间包的耐火材料质量不好,以前每个中间包可以连续浇注七炉连铸方坯,而 那时连续浇注四炉方坯后中间包的包衬耐火材料就有较大的剥落,甚至将包壁浸蚀成两个深坑,1包衬耐火材料被带入钢液中,而不得不重新修复包衬,这与在金相和断口疏松残余看到的夹渣是完全一致的。另外,具调查,还有一炉在浇铸时当渣墙被冲中,当渣墙耐火材料当然会有部分进入钢液,这显然是在钢坯中产生夹渣缺陷的直接原因。 第五,夹渣产生的理论分析 在浇铸过程中,钢包、中间包和结晶器带来的外来夹杂物主要是钢水和外界(卷渣及耐火材料侵蚀)之间偶然的化学和机械作用产物。其特征为:①尺寸大:来自耐火材料侵蚀的夹杂物通常比卷渣造成的夹杂物要大。②复合成分及多相结构:由于钢水和渣中的 MgO, SiOz, FeO 和MnO 以及炉衬耐火材料之间的多元反应造成夹杂物成分复杂,它们在运动时,容易吸收捕获脱氧产物,这些外来夹杂通常作为异相形核核心,在钢水中运动的新夹杂物以此核心沉淀析出;③形状不规则,多呈棱角成堆集聚在显微疏松处,大多数为多相;④相比小夹杂物而言数量较少;但对钢性能危害严重;⑤由于此类夹杂通常是在浇铸和凝固时被捕捉,因此具有偶然性,在钢中零星分布。 侵蚀包衬耐火材料形成的夹渣 此类夹杂容易上浮去除,所以它们只集中在凝固速度最快的区域或者在某些方面上浮受阻的区域。因此,此类夹杂经常出现在表层附近。结晶器钢水表面的空气渗透在这类二次氧化过程 中,脱氧元素如 Al、Ca 和Si 等优先氧化,氧化产物发展成为非金属夹杂物,通常比脱氧夹杂物大1~2个数量级。二次氧化产物另一来源是渣中以及包衬耐火材料中的 MgO, SiOz, FeO和MnO。通过此类二次氧化产物形成的机理,靠近渣或包衬界面时钢水中的夹杂物通过反应 SiO /FeO/MnO+[AI]→[Si][/Fe][/Mn]+AlO3而长大,由此生成的氧化铝夹杂尺寸较大且含有各种成分。上述反应能够侵蚀包衬耐火材料表面并可使其表面凹凸不平,从而改变包衬壁附近的钢水流场,并且引起包衬的破损加速;包衬破损产生的大型外来夹杂物以及卷入的渣可以捕捉小夹杂物如脱氧产物,也可以作为异相形核核心产生新的析出物,这就使得外来夹杂物的成分变得比较复杂。 卷渣造成的外来夹杂物 任何冶炼上或钢水传递上的操作,尤其是在钢水从一种容器到另一种容器时,都会引起渣钢间的剧烈混合,造成渣颗粒悬浮在钢液中。卷渣形成的夹杂物尺寸在10~ 300以m 之间,含有大量的 CaO 和MgO成分,在钢水温度下通常为液态,因此在外形上为球形。对于连铸工艺,,下列因素可能造成钢水卷渣:钢水从钢包到中间包和从中间包到结晶器时,尤其是敞开浇铸时;钢水上表面出现漩涡时。 包衬耐火材料侵蚀/腐蚀造成的外来夹杂物 耐火材料的侵蚀物,包括砖块上的砂粒、松散的脏物、破损的砖块以及陶瓷类的内衬颗粒,是一类极为常见的典型固态的大 型外来夹杂物的来源,它们通常尺寸较大,外形不规则,外来夹杂物可以作为氧化铝的异相形核核心,可以包含中心颗粒,或者聚集其他内生夹杂物,耐火材料侵蚀产物或机械作用产生的夹杂物的出现完全损害了原本非常纯净的钢的质量。 包衬侵蚀通常出现在湍流区域,特别是在二次氧化、浇铸温度较高以及化学反应时。以下因素对包衬侵蚀有较大影响:((1)一些钢种具有很强的腐蚀性(例如高锰钢种以及未经脱氧的钢中自由氧较高的钢种)对包衬耐火砖造成侵蚀;(2)二次氧化反应,诸如钢水中溶解铝还原包衬耐火材料中的 SiOz的反应,具有很强反应性能并且与包衬材料浸润性好的 FeO 基夹杂物的生成,均能在湍流程度较强的区域对包衬耐火材料造成侵蚀。这类反应的程度可以通过测定钢水中[Si]含量来定量化。耐火材料中的碳与粘结剂或其他杂质反应时需要的氧也可能来自 CO.(3)耐火砖的成分和质量。耐火砖质量对钢的质量有重要影响。 四、 结 论 1、SA-210C 高压锅炉管坯金相组织、夹杂物等检验指标均在合格范围之内,但在低倍酸蚀检验中发现了针孔缺陷,特别是在金相高倍夹杂物检验时意外地发现了成堆聚集多棱角的“夹杂物”,已经超出了夹杂物的评级范围,具有夹渣的典型特征,而且在多个视场中出现,并不是个别现象。 2、残余缩孔和夹渣就是一个潜在的裂纹源,这种缺陷在管坯穿管和随后的两道冷拔过程中对裂纹的敏感性较强,缺陷会被 放大,成为无缝管潜在的裂纹源,影响最终使用性能和使用寿命。 3、中间包的耐火材料质量不好,包衬耐火材料被浸蚀带入钢液中,是在钢坯中产生夹渣缺陷的直接原因。 在《钢中非金属夹杂物含量的测定标准评级图显微检验法》(GB/T 10561-2005/ISO 4967:1998(E))中没有对夹渣评级做出规定,但是在钢的冶金质量检验和失效分析中,夹渣的出现频率很高,对钢质量影响甚至超过标准中的夹杂物,应该引起我们足够得重视。

确定

还剩13页未读,是否继续阅读?

北京普瑞赛司仪器有限公司为您提供《高压锅炉管中裂纹分析检测方案(金相显微镜)》,该方案主要用于其他中裂纹分析检测,参考标准--,《高压锅炉管中裂纹分析检测方案(金相显微镜)》用到的仪器有研究级倒置万能显微镜Axio Observer 3m

相关方案

更多

该厂商其他方案

更多