方案详情

文

润滑油中的磨粒是判断设备是否正常运转以及失效原因的重要依据。斯派超建立了一种基于人工神经网络和直接成像技术进行磨粒分析的新方法,并获得最新的ASTM D7596标准。这种方法结合了颗粒计数和磨粒分类两方面的信息,不仅能通过磨粒的数量、尺寸、尺寸分布等,检测设备是否正常运转及磨损程度,而且可以根据磨粒磨损类型诊断设备故障的可能原因。相比与其他方法,这种方法检测速度快,对操作人员要求低,所得结果全面、客观,可广泛应用于离线实验室和现场在线油液检测。

方案详情

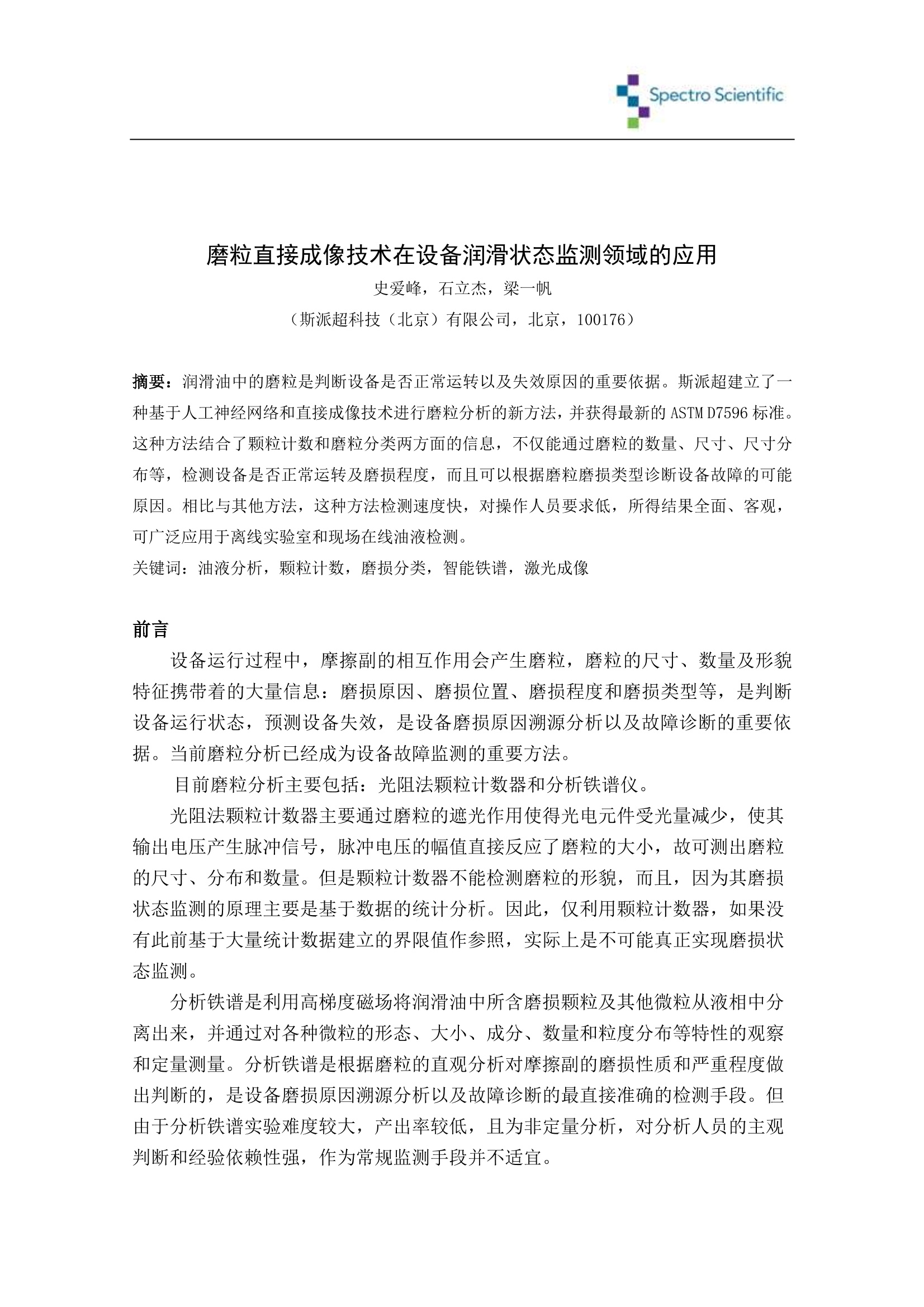

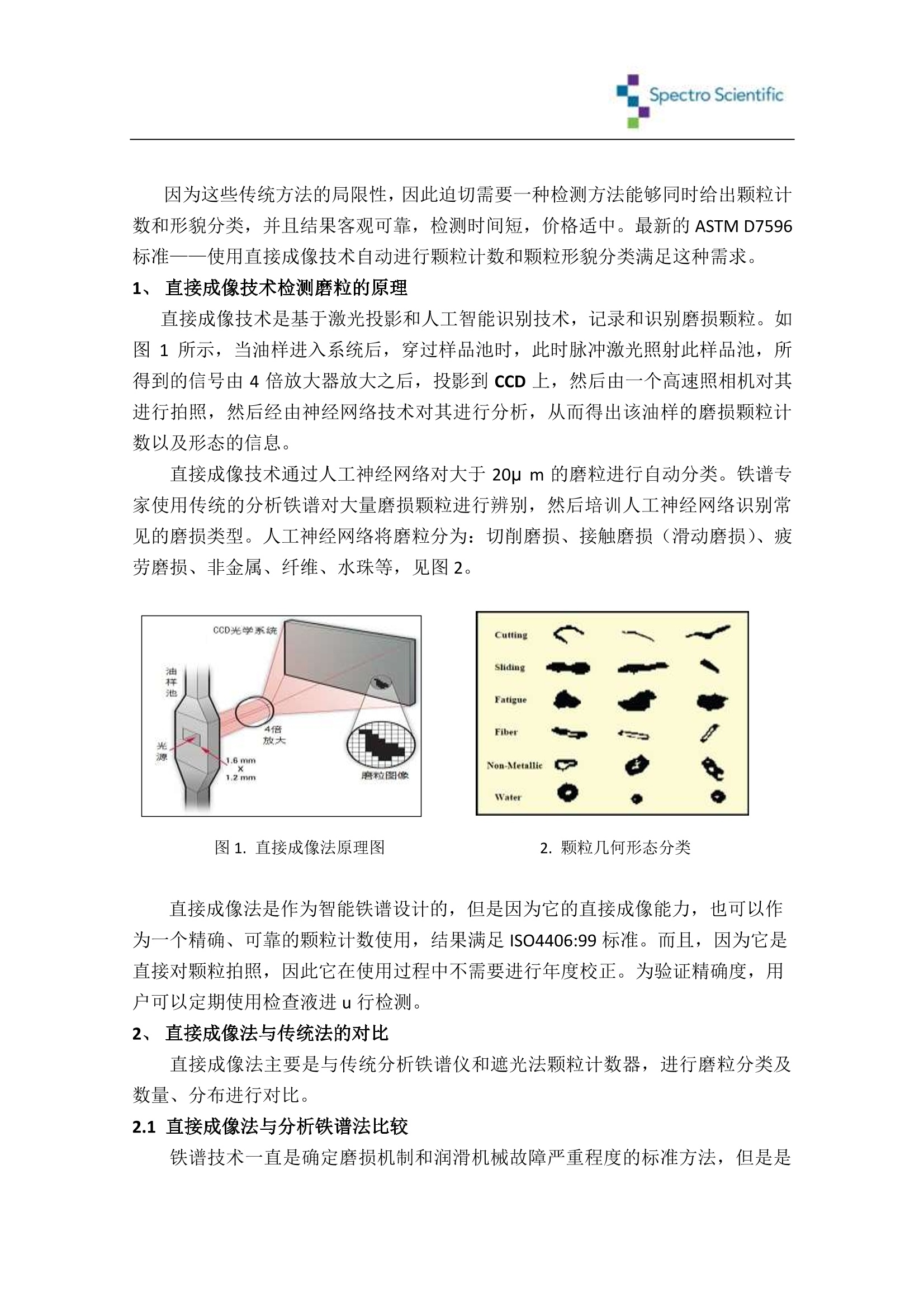

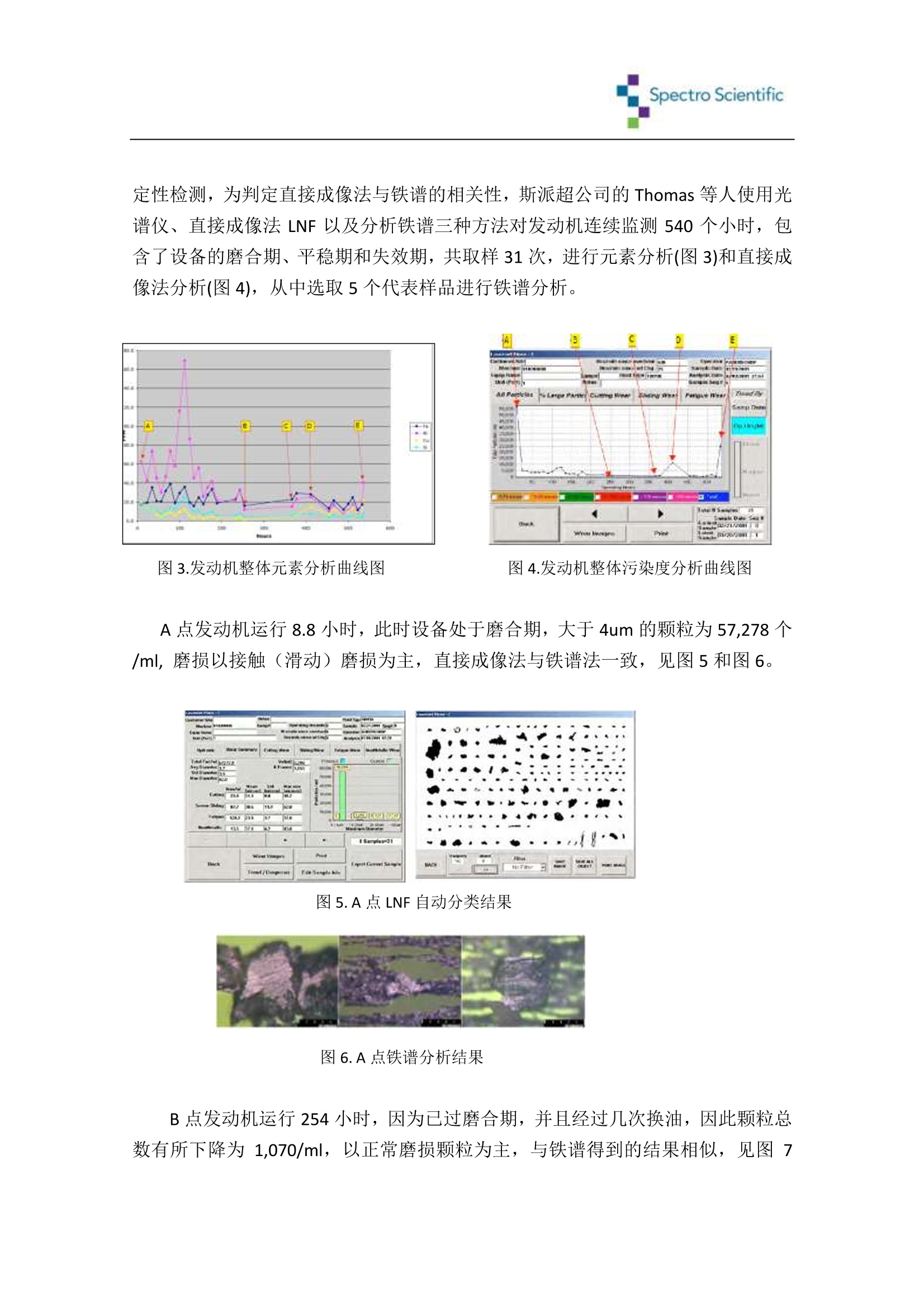

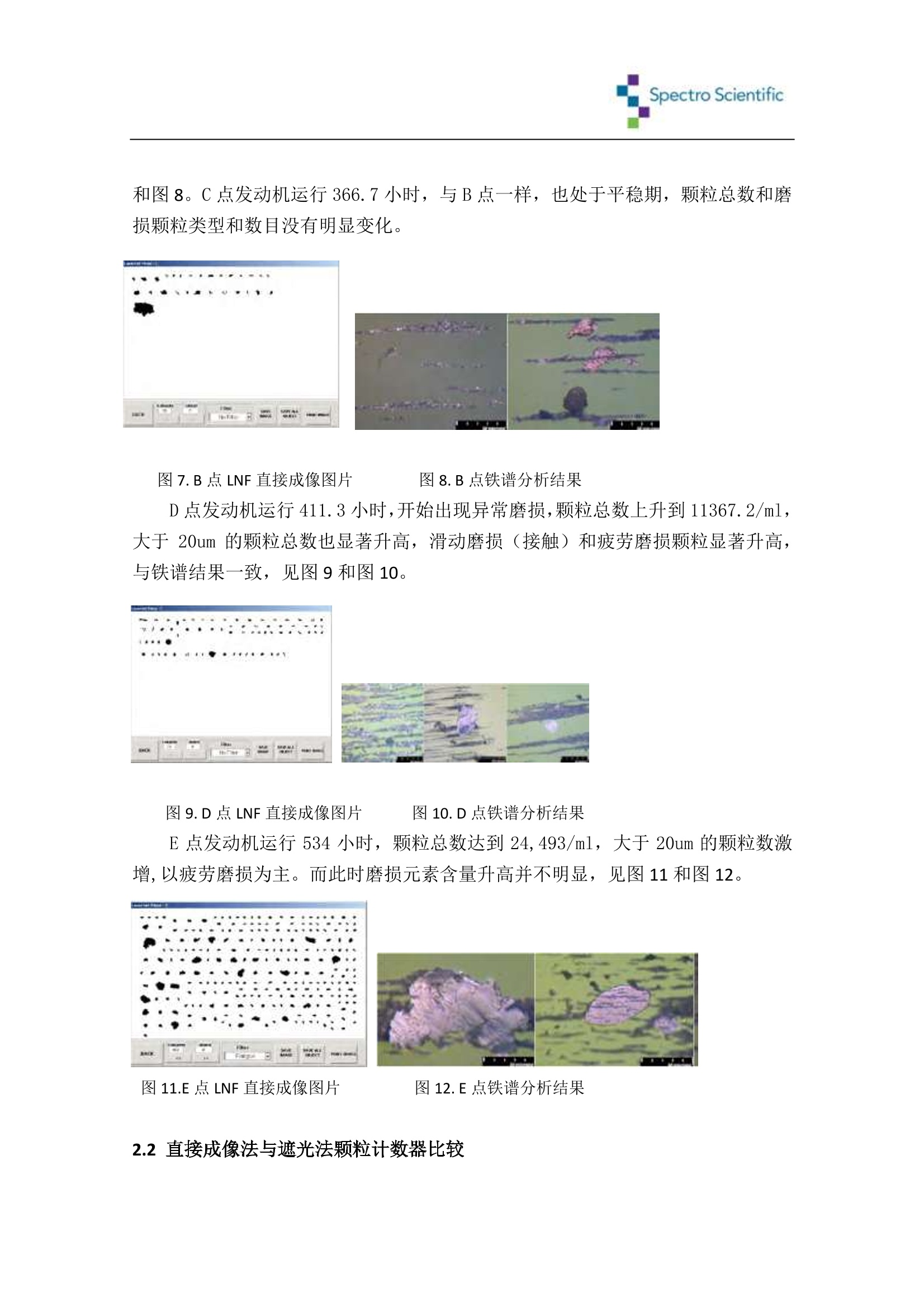

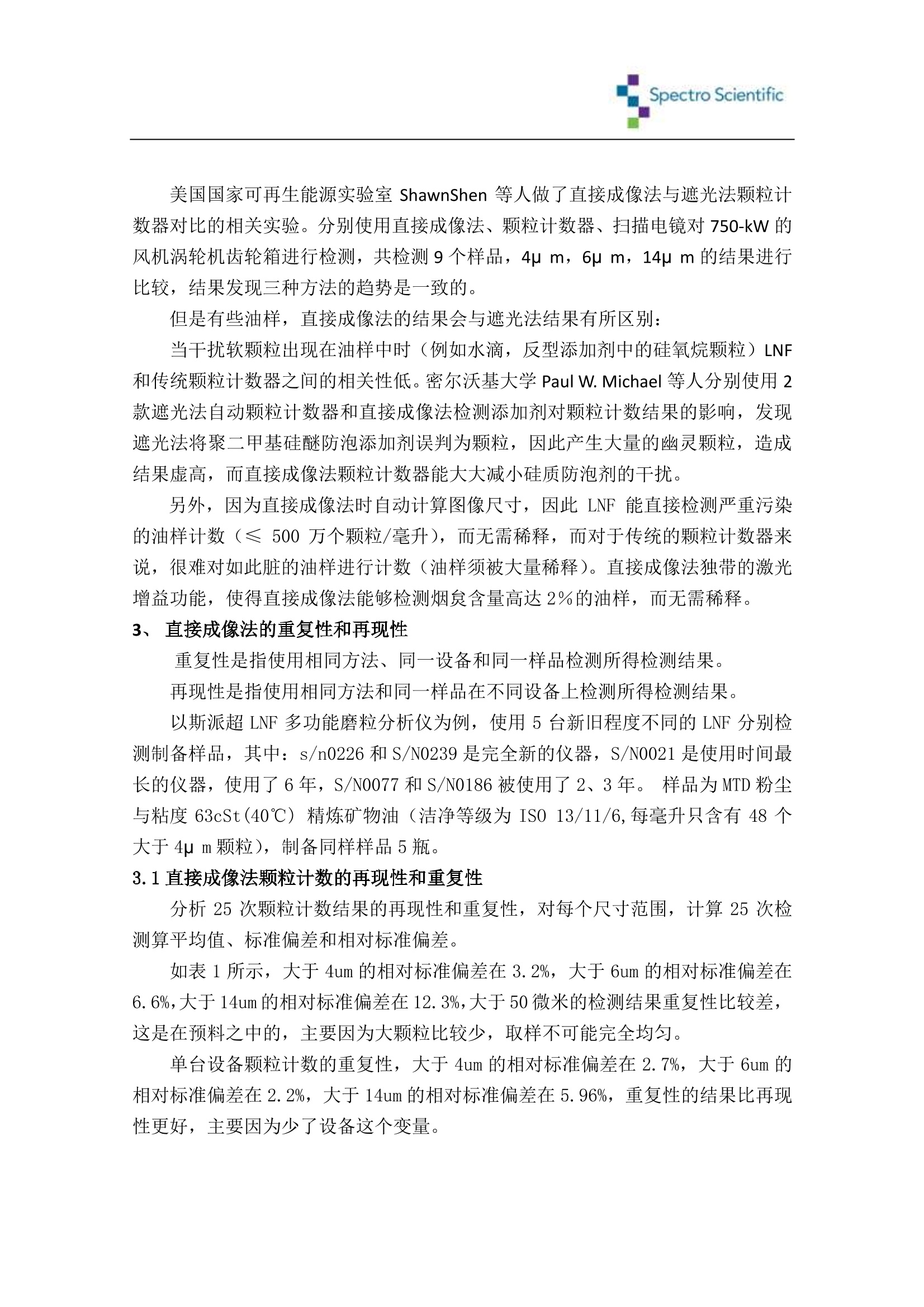

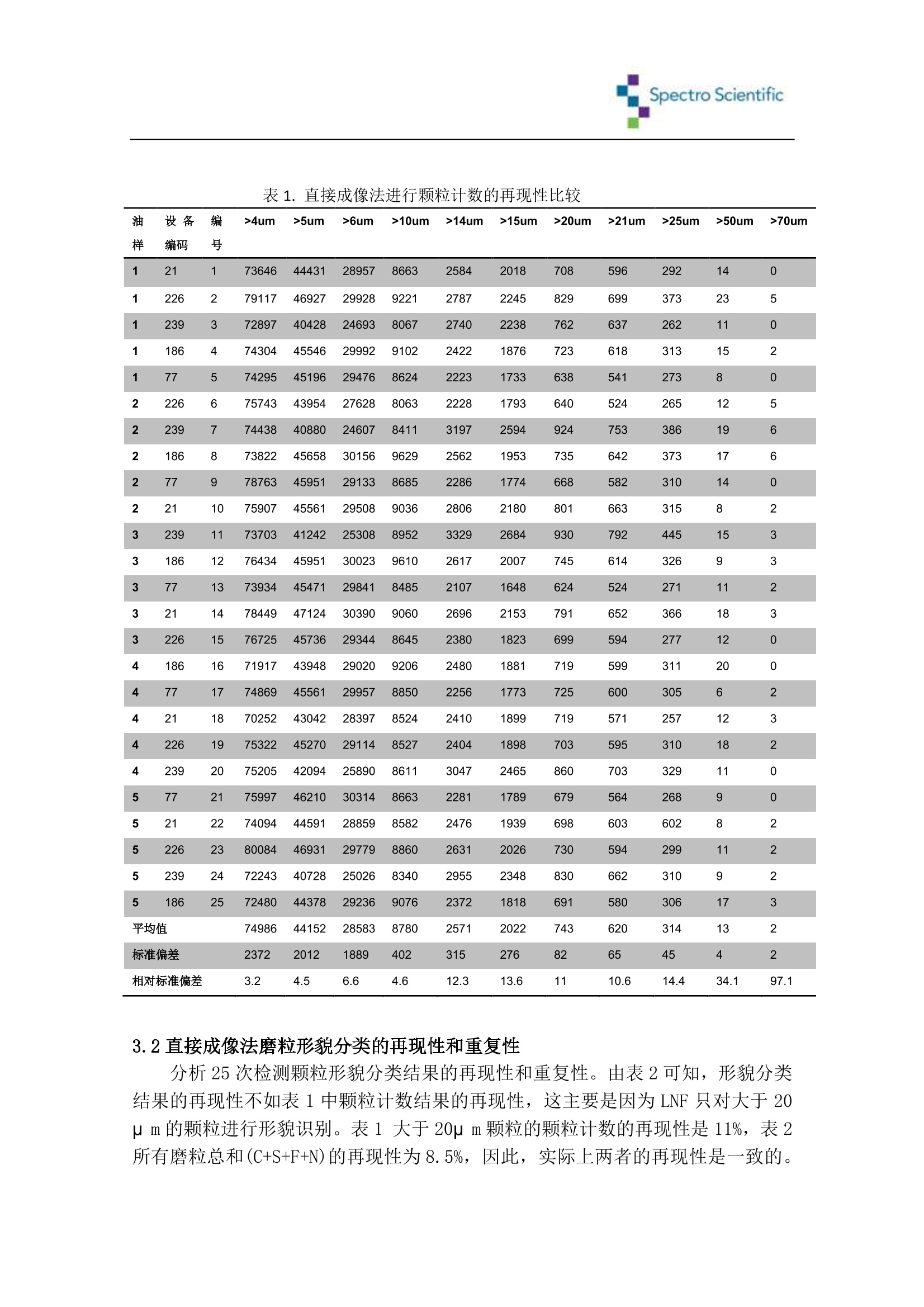

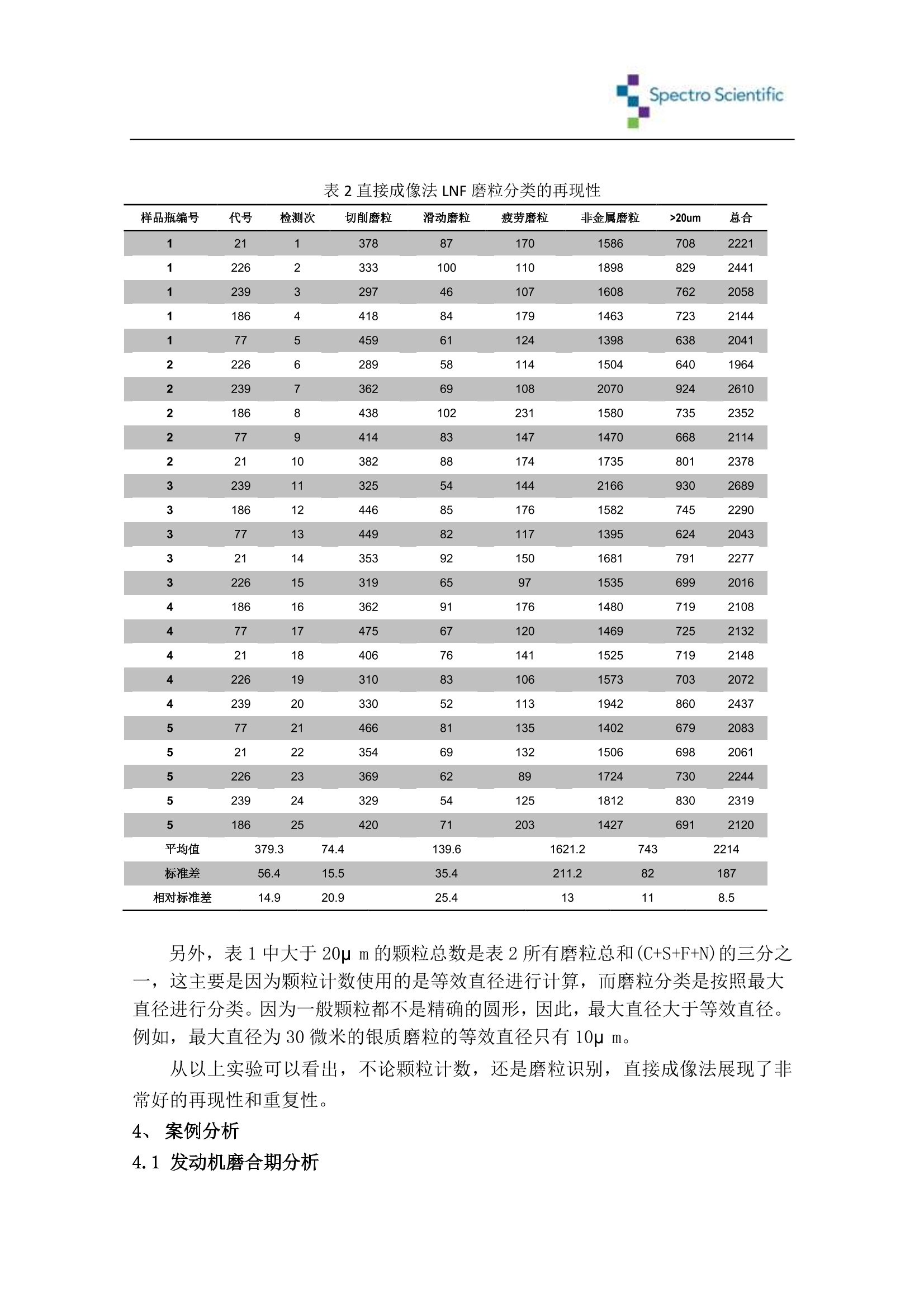

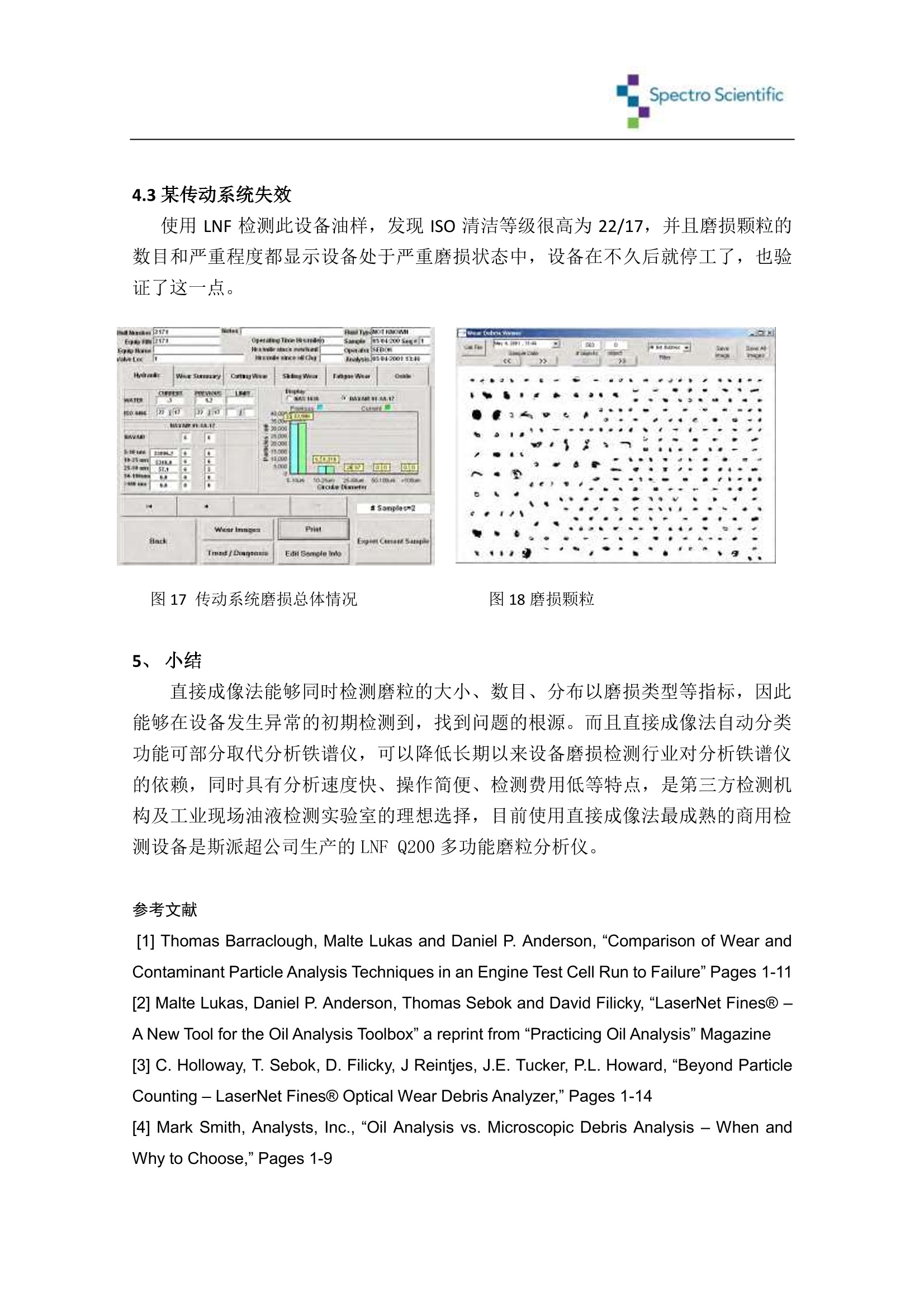

Spectro Scientific 磨粒直接成像技术在设备润滑状态监测领域的应用 史爱峰,石立杰,梁一帆 (斯派超科技(北京)有限公司,北京,100176) 摘要:润滑油中的磨粒是判断设备是否正常运转以及失效原因的重要依据。斯派超建立了一种基于人工神经网络和直接成像技术进行磨粒分析的新方法,并获得最新的 ASTM D7596标准。这种方法结合了颗粒计数和磨粒分类两方面的信息,,不仅能通过磨粒的数量、尺寸、尺寸分布等,检测设备是否正常运转及磨损程度,而且可以根据磨粒磨损类型诊断设备故障的可能原因。相比与其他方法,这种方法检测速度快,对操作人员要求低,所得结果全面、客观,可广泛应用于离线实验室和现场在线油液检测。 关键词:油液分析,颗粒计数,磨损分类,智能铁谱,激光成像 前言 设备运行过程中,摩擦副的相互作用会产生磨粒,磨粒的尺寸、数量及形貌特征携带着的大量信息:磨损原因、磨损位置、磨损程度和磨损类型等,是判断设备运行状态,预测设备失效,是设备磨损原因溯源分析以及故障诊断的重要依据。当前磨粒分析已经成为设备故障监测的重要方法。 目前磨粒分析主要包括:光阻法颗粒计数器和分析铁谱仪。 光阻法颗粒计数器主要通过磨粒的遮光作用使得光电元件受光量减少,使其输出电压产生脉冲信号,脉冲电压的幅值直接反应了磨粒的大小,故可测出磨粒的尺寸、分布和数量。但是颗粒计数器不能检测磨粒的形貌,,而且,因为其磨损状态监测的原理主要是基于数据的统计分析。因此,仅利用颗粒计数器,如果没有此前基于大量统计数据建立的界限值作参照,实际上是不可能真正实现磨损状态监测。 分析铁谱是利用高梯度磁场将润滑油中所含磨损颗粒及其他微粒从液相中分离出来,并通过对各种微粒的形态、大小、成分、数量和粒度分布等特性的观察和定量测量。分析铁谱是根据磨粒的直观分析对摩擦副的磨损性质和严重程度做出判断的,是设备磨损原因溯源分析以及故障诊断的最直接准确的检测手段。但由于分析铁谱实验难度较大,产出率较低,17且为非定量分析,对分析人员的主观判断和经验依赖性强,作为常规监测手段并不适宜。 因为这些传统方法的局限性,因此迫切需要一种检测方法能够同时给出颗粒计数和形貌分类,并且结果客观可靠,检测时间短,价格适中。最新的 ASTM D7596标准―一使用直接成像技术自动进行颗粒计数和颗粒形貌分类满足这种需求。 1、 直接成像技术检测磨粒的原理 直接成像技术是基于激光投影和人工智能识别技术,记录和识别磨损颗粒。如图1所示,当油样进入系统后,穿过样品池时,此时脉冲激光照射此样品池,所得到的信号由4倍放大器放大之后,投影到 CCD 上,然后由一个高速照相机对其进行拍照,然后经由神经网络技术对其进行分析,从而得出该油样的磨损颗粒计数以及形态的信息。 直接成像技术通过人工神经网络对大于 20p m 的磨粒进行自动分类。铁谱专家使用传统的分析铁谱对大量磨损颗粒进行辨别,然后培训人工神经网络识别常见的磨损类型。人工神经网络将磨粒分为:切削磨损、接触磨损(滑动磨损)、疲劳磨损、非金属、纤维、水珠等,见图2. 图1.直接成像法原理图 2.颗粒几何形态分类 直接成像法是作为智能铁谱设计的,但是因为它的直接成像能力,也可以作为一个精确、可靠的颗粒计数使用,结果满足 ISO4406:99标准。而且,因为它是直接对颗粒拍照,因此它在使用过程中不需要进行年度校正。为验证精确度,用户可以定期使用检查液进u 行检测。 2、 直接成像法与传统法的对比 直接成像法主要是与传统分析铁谱仪和遮光法颗粒计数器,进行磨粒分类及数量、分布进行对比。 2.1直接成像法与分析铁谱法比较 铁谱技术一直是确定磨损机制和润滑机械故障严重程度的标准方法,但是是 定性检测,为判定直接成像法与铁谱的相关性,斯派超公司的Thomas等人使用光谱仪、直接成像法LNF 以及分析铁谱三种方法对发动机连续监测540个小时,包含了设备的磨合期、平稳期和失效期,共取样31次,进行元素分析(图3)和直接成像法分析(图4),从中选取5个代表样品进行铁谱分析。 图3.发动机整体元素分析曲线图 图4.发动机整体污染度分析曲线图 A点发动机运行8.8小时,此时设备处于磨合期,大于4um 的颗粒为57,278个/ml,磨损以接触(滑动)磨损为主,直接成像法与铁谱法一致,见图5和图6. 图5.A点 LNF自动分类结果 图6.A点铁谱分析结果 B点发动机运行254小时,因为已过磨合期,并且经过几次换油,因此颗粒总数有所下降为 1,070/ml,以正常磨损颗粒为主,与铁谱得到的结果相似,见图7 和图8.C点发动机运行366.7小时,与B点一样,也处于平稳期,颗粒总数和磨损颗粒类型和数目没有明显变化。 图7.B点LNF直接成像图片 图8.B点铁谱分析结果 D点发动机运行411.3小时,开始出现异常磨损,颗粒总数上升到11367.2/ml,大于20um 的颗粒总数也显著升高,滑动磨损(接触)和疲劳磨损颗粒显著升高,与铁谱结果一致,见图9和图10。 图9.D 点LNF 直接成像图片 图10.D点铁谱分析结果 E点发动机运行534小时,颗粒总数达到 24, 493/ml, 大于 20um的颗粒数激增,以疲劳磨损为主。而此时磨损元素含量升高并不明显,见图11和图12. 图 11.E点 LNF直接成像图片 图12.E点铁谱分析结果 2.2直接成像法与遮光法颗粒计数器比较 美国国家可再生能源实验室 ShawnShen 等人做了直接成像法与遮光法颗粒计数器对比的相关实验。分别使用直接成像法、象粒计数器、扫描电镜对 750-kW 的风机涡轮机齿轮箱进行检测,共检测9个样品, 4p m, 6p m, 14p m的结果进行比较,结果发现三种方法的趋势是一致的。 但是有些油样,直接成像法的结果会与遮光法结果有所区别: 当干扰软颗粒出现在油样中时(例如水滴,反型添加剂中的硅氧烷颗粒) LNF和传统颗粒计数器之间的相关性低。密尔沃基大学Paul W. Michael 等人分别使用2款遮光法自动颗粒计数器和直接成像法检测添加剂对颗粒计数结果的影响,发现遮光法将聚二甲基硅醚防泡添加剂误判为颗粒,因此产生大量的幽灵颗粒,造成结果虚高,而直接成像法颗粒计数器能大大减小硅质防泡剂的干扰。 另外,因为直接成像法时自动计算图像尺寸,因此 LNF 能直接检测严重污染的油样计数(≤500万个颗粒/毫升),而无需稀释,,而对于传统的颗粒计数器来说,很难对如此脏的油样进行计数(油样须被大量稀释)。直接成像法独带的激光增益功能,,1使得直接成像法能够检测烟食含量高达2%的油样,而无需稀释。 3、 直接成像法的重复性和再现性 重复性是指使用相同方法、同一设备和同一样品检检所得检测结果。 再现性是指使用相同方法和同一样品在不同设备上检测所得检测结果。 以斯派超 LNF多功能磨粒分析仪为例,使用5台新旧程度不同的 LNF 分别检测制备样品,其中: s/n0226和S/N0239 是完全新的仪器, S/N0021 是使用时间最长的仪器,使用了6年, S/N0077 和 S/N0186 被使用了2、3年。样品为MTD 粉尘与粘度 63cSt(40℃)精炼矿物油(洁净等级为 ISO 13/11/6,每毫升只含有48个大于4um颗粒),制备同样样品5瓶。 3.1直接成像法颗粒计数的再现性和重复性 分析25次颗粒计数结果的再现性和重复性,对每个尺寸范围,计算25次检测算平均值、标准偏差和相对标准偏差。 如表1所示,大于4um的相对标准偏差在3.2%,大于 6um 的相对标准偏差在6.6%,大于14um的相对标准偏差在12.3%,大于50微米的检测结果重复性比较差,这是在预料之中的,主要因为大颗粒比较少,取样不可能完全均匀。 单台设备颗粒计数的重复性,大于4um 的相对标准偏差在2.7%,大于6um的相对标准偏差在2.2%,大于14um的相对标准偏差在5.96%,重复性的结果比再现性更好,主要因为少了设备这个变量。 表1.直接成像法进行颗粒计数的再现性比较 油 设备 编 >4um >5um >6um >10um >14um >15um: >20um >21um >25um : >50um >70um 样 编码 号 1 21 1 73646 44431 28957 8663 2584 2018 708 596 292 14 0 1 226 2 79117 46927 29928 9221 2787 2245 829 699 373 23 5 1 239 3 72897 40428 24693 8067 2740 2238 762 637 262 11 0 1 186 4 74304 45546 29992 9102 2422 1876 723 618 313 15 2 1 77 5 74295 45196 29476 8624 2223 1733 638 541 273 8 0 2 226 6 75743 43954 27628 8063 2228 1793 640 524 265 12 5 2 239 7 74438 40880 24607 8411 3197 2594 924 753 386 19 6 2 186 8 73822 45658 30156 9629 2562 1953 735 642 373 17 6 2 77 9 78763 45951 29133 8685 2286 1774 668 582 310 14 0 2 21 10 75907 45561 29508 9036 2806 2180 801 663 315 8 2 3 239 11 73703 41242 25308 8952 3329 2684 930 792 445 15 3 3 186 12 76434 45951 30023 9610 2617 2007 745 614 326 9 3 3 77 13 73934 45471 29841 8485 2107 1648 624 524 271 11 2 3 21 14 78449 47124 30390 9060 2696 2153 791 652 366 18 3 3 226 15 76725 45736 29344 8645 2380 1823 699 594 277 12 0 4 186 16 71917 43948 29020 9206 2480 1881 719 599 311 20 0 4 77 17 74869 45561 29957 8850 2256 1773 725 600 305 6 2 4 3.2直接成像法磨粒形貌分类的再现性和重复性 分析25次检测颗粒形貌分类结果的再现性和重复性。由表2可知,形貌分类结果的再现性不如表1中颗粒计数结果的再现性,这主要是因为 LNF 只对大于20u m 的颗粒进行形貌识别。表1大于20u m颗粒的颗粒计数的再现性是11%,表2所有磨粒总和(C+S+F+N)的再现性为8.5%,因此,实际上两者的再现性是一致的。 表2直接成像法 LNF 磨粒分类的再现性 样品瓶编号 代号 检测次 切削磨粒 滑动磨粒 疲劳磨粒 非金属磨粒 >20um 总合 1 21 1 378 87 170 1586 708 2221 1 226 2 333 100 110 1898 829 2441 1 239 3 297 46 107 1608 762 2058 1 186 4 418 84 179 1463 723 2144 1 77 5 459 61 124 1398 638 2041 2 226 6 289 58 114 1504 640 1964 2 239 7 362 69 108 2070 924 2610 2 186 8 438 102 231 1580 735 2352 2 77 9 414 83 147 1470 668 2114 2 21 10 382 88 174 1735 801 2378 3 239 11 325 54 144 2166 930 2689 3 186 12 446 85 176 1582 745 2290 3 77 13 449 82 117 1395 624 2043 3 21 14 353 92 150 1681 791 2277 3 226 15 319 65 97 1535 699 2016 4 186 16 362 91 176 1480 719 2108 4 77 17 475 67 120 1469 725 2132 4 21 18 406 76 141 1525 719 2148 4 226 19 310 83 106 1573 703 2072 4 239 20 330 52 113 1942 860 2437 5 77 21 466 81 135 1402 679 2083 5 21 22 354 69 132 1506 698 2061 5 226 23 369 62 89 1724 730 2244 5 239 24 329 54 125 1812 830 2319 5 186 25 420 71 203 1427 691 2120 平均值 379.3 74.4 139.6 1621.2 743 2214 标准差 56.4 15.5 35.4 211.2 82 187 相对标准差 14.9 20.9 25.4 13 11 8.5 另外,表1中大于20p m的颗粒总数是表2所有磨粒总和(C+S+F+N)的三分之一,这主要是因为颗粒计数使用的是等效直径进行计算,而磨粒分类是按照最大直径进行分类。因为一般颗粒都不是精确的圆形,因此,最大直径大于等效直径。例如,最大直径为30微米的银质磨粒的等效直径只有10p m。 从以上实验可以看出,不论颗粒计数,还是磨粒识别,直接成像法展现了非常好的再现性和重复性。 4、 案例分析 4.1发动机磨合期分析 在用油样取自磨合期的发动机,分别使用直接成像法、元素分析油料光谱仪和分析铁谱对油样进行检测。LNF 结果能非常清晰的展现磨合期典型的磨粒。从图13中可以看出磨损总体情况,磨损集中在小于15微米的颗粒,大于20微米的磨损颗粒主要是滑动和疲劳磨损(图15),这与分析铁谱的结果一致(图14)。油料光谱仪的结果也显示存在高浓度的磨损元素,如铝、铜和硅。 因此,我们可以得出结论,发动机处在正常的磨损期,直接成像法的数据与油料光谱仪和分析铁谱结果一致,在这种情况下,我们不需要进行复杂的铁谱分析就可以得到磨损类型和磨损机制结果。 图13.磨损总体情 图 14.LNF直接成像图片 图15.铁谱结果 4.2齿轮箱失效测试 宾夕法尼亚州立大学在机械诊断试验台(MDTB)上对单级减速齿轮箱进行失效测试。齿轮箱在最大许可载荷下运转4天,然后在3倍扭矩力下运行,最后导致发动机故障,系统每2小时进行一次油液检测。由图16颗粒总数分布图可以看出,在整个运转过程中 5-15p m 的颗粒逐渐减小,因为油样不断的被吸出检测,并换上了干净的油液,在运行过程中产生的磨粒也随之逐渐移出系统。但是在磨粒分类的分布图中,我们发现,虽然接触磨损(滑动磨损)和切削磨损却没有显著升高,这是因为在超过扭矩的情况下,但疲劳磨粒的数目是不断增加,因为多余的应力集中在齿轮节线引起疲劳磨损,最后导致失效。 图16.齿轮箱油不同磨粒分布图 4.3某传动系统失效 使用 LNF 检测此设备油样,发现 ISO 清洁等级很高为 22/17,并且磨损颗粒的数目和严重程度都显示设备处于严重磨损状态中,设备在不久后就停工了,也验证了这一点。 5、 小结 直接成像法能够同时检测磨粒的大小、数目、分布以磨损类型等指标,因此能够在设备发生异常的初期检测到,找到问题的根源。而且直接成像法自动分类功能可部分取代分析铁谱仪,可以降低长期以来设备磨损检测行业对分分铁谱仪的依赖,同时具有分析速度快、操作简便、检测费用低等特点,是第三方检测机构及工业现场油液检测实验室的理想选择,,目前使用直接成像法最成熟的商用检测设备是斯派超公司生产的 LNF Q200多功能磨粒分析仪。 ( 参考文献 ) ( [1] Thomas Barraclough, Malte Lukas and Daniel P . Anderson,“Comparison o f Wear andContaminant Particle Analysis Techniques in an E n gine Test Cell R u n to Failure"Pages 1-11 ) ( [2] Malte Lukas, Daniel P. Anderson, Thomas Sebok and David F i licky, “LaserNet FinesQ-A New Tool for the Oil Analysis Toolbox”a reprint from“Practicing Oil Analysis" Magazine ) ( [3] C. Holloway, T . Sebok, D. Filicky, J Reintjes, J.E. Tucker, P.L. Howard,“Beyond Par t icleCounting-LaserNet FinesQ Optical Wear Debris Analyzer,” Pages 1-14 ) ( [4] Mark S mith, Analysts, Inc.,“Oil Analysis vs. Microscopic Debris Analysis - When a n dWhy to Choose,” Pages 1-9 ) Application of The Laser Imaging Techniques Analysis In Lubemonitoring Shi Ai-feng, Shi Li-jie, Liang Yi-fan (Spectro Incorporated, Beijing, 100176) Abstract: With knowledge of the wear debris present in a lubricating system, it may be determinedif that equipment is operating properly or if preventive maintenance is required..SSpectroinc uselaser imaging techniques and advanced neural network developed specifically to identify the weardebris. The laser imaging techniques combines the standard oil analysis techniques of particlecounting, shape classification. By combining these two features, the type, rate of production, andseverity of mechanical faults are determined by measuring the size, the size distribution andquantity of wear debris, and at the same time, the possible root cause of the problem can bediagnosed from shape classifications. It provides the ideal screening tool for analytical Ferrography.No longer are highly trained human analysts and time-consuming required and too manyinstruments to obtain accurate particle counts and particle classification. Key words: oil analysis, particle counting, shape classification, artificial intelligence Ferrography,laserimaging

确定

还剩8页未读,是否继续阅读?

阿美特克斯派超科技公司为您提供《润滑油的磨粒中磨损检测方案 》,该方案主要用于润滑油中磨损检测,参考标准--,《润滑油的磨粒中磨损检测方案 》用到的仪器有斯派超LaserNet200多功能磨粒分析仪、斯派超科技LaserNet 230多功能磨粒分析仪

相关方案

更多

该厂商其他方案

更多