连续流教学 - 如何教?怎样学?

欢迎您点击链接,关注公众号,了解更多实时资讯:https://mp.weixin.qq.com/s__biz=MzA3ODc4NzEzOA==&mid=2651684351&idx=1&sn=23daa1a15a54ebdd1a6d2450a700cfc8&chksm=8444bad2b33333c4379230f2fc3b0f295ce81745ebbf08c8253ce67f65851f90773cfba2bead&token=77706133&lang=zh_CN#rd

应用实例

2023.11.21

一文读懂新案例丨通过连续流装置优化合成埃索美拉唑

欢迎您点击链接,关注公众号,了解更多实时资讯:https://mp.weixin.qq.com/s__biz=MzA3ODc4NzEzOA==&mid=2651684363&idx=1&sn=1d01d720ab7ca5de10061d5919cdd218&chksm=8444b926b3333030fb1ffa5b32ee1816eba0d0281a435d609b6407bdeefe6c97aaa14aac3449&token=77706133&lang=zh_CN#rd

应用实例

2023.11.21

姜博士大会发言稿丨过程强化赋能化企安全生产

欢迎您点击链接,关注公众号,了解更多实时资讯:https://mp.weixin.qq.com/s__biz=MzA3ODc4NzEzOA==&mid=2651684373&idx=1&sn=77d4c68971b29d6cefe1769173d72b85&chksm=8444b938b333302e6545eb7bd95d2b90b1cfb3e6b0b5da6884520b80273f62ec4573b926e8f1#rd

企业动态

2023.11.21

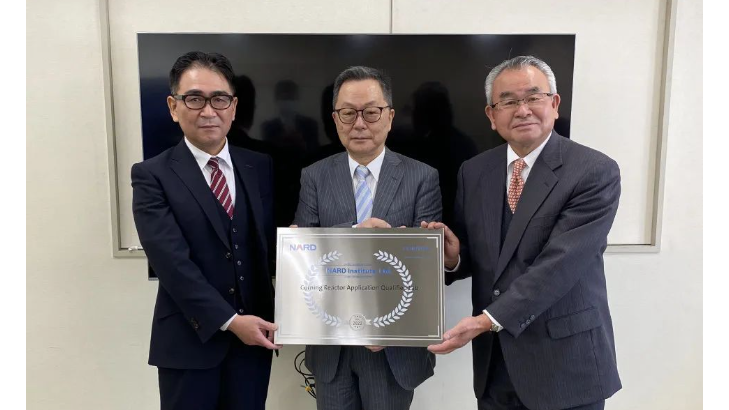

第十七家!康宁AQL又添一员!

欢迎您点击链接,关注公众号,了解更多实时资讯:https://mp.weixin.qq.com/s?__biz=MzA3ODc4NzEzOA==&mid=2651684388&idx=1&sn=f4113a53f5b427ad43ee7270922c0da4&chksm=8444b909b333301fc4ad3d27ef4589b8b97e4310c6c9f4da617b1504877a23d24d1528a67ae7#rd

企业动态

2023.11.21

新品发布 | 康宁多款新品将首次亮相2023CPHI

“第二十一届世界制药原料中国展”暨“第十六届世界制药机械、包装设备与材料中国展”(CPHI & PMEC China 2023)将于6月19-21日在上海新国际博览中心召开。康宁将隆重推出多款最新研发和生产新品,6月19日上午11时,W5G02展位与您不见不散!展馆地图新品发布New Product Release二十多年以来,康宁AFR始终深入洞察客户需求,保持积极创新,凭借卓越的材料与制造实力,为行业带来本质更安全、生产更智能的连续流工艺开发平台和工业化整体解决方案。此次展会,康宁AFR将重磅发布多款新产品,赋能客户创新,给行业带来无限可能。针对制药行业,康宁公司新成立的“康宁连续制药科技(苏州)有限公司”将推出连续制药科技(“AFPT”)服务业务,以帮助CDMO和全球制药企加速研发关键原料和活性药物成分,为药物研发早期筛选化合物提供重要的实验数据、过程分析和技术咨询等服务,助力加速未来药物开发。论坛预告Seminar论坛将围绕绿色、低碳、可持续发展新格局下的绿色化学前沿科学与技术展开全面讨论。汇聚我国化学工作者在绿色化学领域的最新进展和成果,并深入探讨所面临的机遇、挑战及未来发展方向,旨在加强学术界与产业界之间的交流与合作,推动我国绿色化学与技术的发展,为实现碳达峰、碳中和以及高质量发展目标贡献力量。议程林晓洋 化工邦 创始人兼CEO12:50-13:00致辞及开场李原强 浙江瑞博生命科学技术有限公司 首席科学官 13:00-13:45制药企业绿色化学技术平台技术应用伍辛军 康宁连续制药科技(苏州)有限公司 技术总监 13:45-14:30连续流技术赋能医药行业高质量创新发展陈鹏 梅特勒托利多 自动化化学部技术专家14:30-15:15高质量数据助力DoE及放大建模,实现工艺高效优化王瑞妍 华熙生物科技 生物活性物研发管理总监15:15-16:00合成生物学在医美和皮肤科的应用倪国伟 默沃智造(上海)生物技术有限公司 创始人,CEO16:00-16:45酶法技术的产业化开发及发展趋势CPHI China更多详细信息,请持续关注“康宁反应器技术“公众号

企业动态

2023.06.13

新品发布 | 康宁多款新品将首次亮相2023CPHI

新品发布 | 康宁多款新品将首次亮相2023CPHI“第二十一届世界制药原料中国展”暨“第十六届世界制药机械、包装设备与材料中国展”(CPHI & PMEC China 2023)将于6月19-21日在上海新国际博览中心召开。康宁将隆重推出多款最新研发和生产新品,6月19日上午11时,W5G02展位与您不见不散!展馆地图新品发布New Product Release二十多年以来,康宁AFR始终深入洞察客户需求,保持积极创新,凭借卓越的材料与制造实力,为行业带来本质更安全、生产更智能的连续流工艺开发平台和工业化整体解决方案。此次展会,康宁AFR将重磅发布多款新产品,赋能客户创新,给行业带来无限可能。针对制药行业,康宁公司新成立的“康宁连续制药科技(苏州)有限公司”将推出连续制药科技(“AFPT”)服务业务,以帮助CDMO和全球制药企加速研发关键原料和活性药物成分,为药物研发早期筛选化合物提供重要的实验数据、过程分析和技术咨询等服务,助力加速未来药物开发。论坛预告Seminar论坛将围绕绿色、低碳、可持续发展新格局下的绿色化学前沿科学与技术展开全面讨论。汇聚我国化学工作者在绿色化学领域的最新进展和成果,并深入探讨所面临的机遇、挑战及未来发展方向,旨在加强学术界与产业界之间的交流与合作,推动我国绿色化学与技术的发展,为实现碳达峰、碳中和以及高质量发展目标贡献力量。议程林晓洋 化工邦 创始人兼CEO12:50-13:00致辞及开场李原强 浙江瑞博生命科学技术有限公司 首席科学官 13:00-13:45制药企业绿色化学技术平台技术应用伍辛军 康宁连续制药科技(苏州)有限公司 技术总监 13:45-14:30连续流技术赋能医药行业高质量创新发展陈鹏 梅特勒托利多 自动化化学部技术专家14:30-15:15高质量数据助力DoE及放大建模,实现工艺高效优化王瑞妍 华熙生物科技 生物活性物研发管理总监15:15-16:00合成生物学在医美和皮肤科的应用倪国伟 默沃智造(上海)生物技术有限公司 创始人,CEO16:00-16:45酶法技术的产业化开发及发展趋势CPHI China更多详细信息,请持续关注“康宁反应器技术“公众号

企业动态

2023.06.13

康宁与印度制药巨头Dr. Reddy’s流动化学技术中心展开合作

康宁公司今天宣布将与Dr. Reddy's生命科学研究院的流动化学技术中心(DRILS FCT Hub)展开合作,该研究院是印度的一家非营利性研究机构,专注于加速流动化学在印度制药行业的应用。该中心将使用康宁G1微通道反应器平台作为其研究、培训和教育的工具,通过其教学和培训计划,帮助业内科学家、研究员以及学生,学习并掌握流动化学知识并应用于实践。该技术中心于 2022 年 5 月与特伦甘纳邦政府、Dr. Reddy's Laboratories、Laurus Labs 和 DRILS 合作成立。该中心旨在发展和增强科学实践能力,以满足和提升印度化学品制造业的需求。技术中心汇集了来自化学和化工的多种先进技术,帮助制药和生物技术企业应对技术挑战,选择合适的化学反应,优选产品和技术,将现有批处理工艺转化为连续流工艺。DRILS主任Srinivas Oruganti博士表示:“将康宁纳入DRILS合作,有望为技术中心带来各种机会,能够更安全地处理本质上危险的化学反应,同时优化反应动力学以实现超快化学反应。我们相信,这个特殊的联盟将能够创建突破性的举措,同时在有利的环境中促进学习和发展,与DRILS的核心价值观和目标保持一致。”康宁微通道反应器(AFR)G1反应器平台专为早期的反应研究而设计,可节省能源、提高化学合成效率并降低生产成本。 “康宁致力于对学生与行业合作伙伴的教育,以帮助其实现AFR本质安全技术的连续流动化学的优势,”康宁印度董事总经理Sudhir Pillai说,“如今,印度排名前20位的原料药制造商中的大多数都应用了康宁AFR技术。我们相信加入流动化学技术中心将继续推动印度制药业的发展。如今,印度越来越多地被称为“世界药房”,并且是快速增长的制药市场的所在地,使其处于全球生命科学行业的最前沿。印度在全球制药业中发挥着重要作用,根据 IBEF 的2022年制药行业报告,印度供应了全球50%以上的疫苗需求,占美国仿制药市场份额的40%,以及英国药品市场总额的 25%。康宁的AFR技术提供各种解决方案,帮助满足小型和大型实验室以及工业化连续制药的需求,以支持印度市场的持续增长。该中心的流动化学培训研讨会现已开放注册,该研讨会将于2023年6月、8月、10月和12月举办。有关这些培训研讨会的更多信息,请联系:fct-hub@drils.org。

企业动态

2023.06.02

【名家案例】一步到位——醛的直接氧化酯化反应

【名家案例】一步到位——醛的直接氧化酯化反应康宁反应器技术 2023-05-25 16:43 发表于上海研究背景将醛直接氧化酯化是有机合成的研究热点,但醛直接氧化酯化却常有以下问题:“贵”:氧化醛酯化的典型方法依赖于在不同氧化剂,如H2O2、叔丁基过氧化氢(TBHP)或O2存在下的各种过渡金属催化剂,这种方法通常需要将昂贵的配体与特殊催化剂相结合;“危”:过氧化反应生产的过氧化物都含有过氧基(-O-O-),属含能物质。过氧化反应体系危险度已达到了四级或五级,而采用降低过氧化剂累积度的措施降低危险度很难保证不发生操作失误。欧洲著名连续流专家,奥地利Graz大学C.Oliver Kappe教授开发了一种过硫酸原位生成并在线消耗,直接实现醛的氧化酯化连续流合成的工艺,大大降低了安全隐患。该工艺可扩展到多种脂肪族和芳香族醛的转化,并通过多克级合成验证了其制备能力。研究过程01 过硫酸的生成Oliver教授将H2O2与硫酸混合生成过硫酸。考虑到过硫酸的不稳定性和爆炸性分解的倾向,作者通过连续流反应器,实现过硫酸的原位生成与在线消耗,提高过硫酸的实用性,并将安全风险降至最低。在连续流工艺开发之前,为了表征过硫酸的形成和分解,评估反应过程中潜在的安全隐患,作者使用反应量热仪探究了H2SO4-H2O2反应体系的热行为。图1. 热量滴定试验研究发现过硫酸的形成需要高于70°C (图 1),过硫酸在生成后直接发生降解,反应焓(-271.5±10.1 KJ.mol-1)包括过硫酸的生成和分解。02 氧化醛酯化反应装置搭建:在获得了足够的过硫酸形成与分解的数据后,作者搭建了连续流的反应装置:在甲醇存在下形成过硫酸并随后进行氧化醛酯化反应。图2. 直接氧化酯化的连续流动示意图实验中肉桂醛作为底物溶解在MeOH中,将H2SO4的MeOH溶液与H2O2溶液进行连续混合,分别泵入反应器。经反应器流出的反应液又通过加热且带有背压的反应线圈,最后反应液被导入含有饱和NaHCO3水溶液以及MnO2混合物的烧瓶中,进行反应的在线淬灭。反应优化:作者对反应进行了优化,结果如下。表1. 肉桂醛直接氧化酯化反应的优化在反应温度为100℃,H2SO4和H2O2都只有2eq. 时,转化率可以达到100%,仅检测到少量的副产物氢肉桂酸(2) (table1,entry2);相对于H2O2,使用过量的H2SO4更加有利于反应。推测其原因是更加利于缩二甲酯的形成(table1, entry6, entry7);当H2SO4为2.4eq.,反应器温度达到120°C时,可以实现定量转化和97%的选择性(table 1, entry9 VS entry10)。反应机理研究:通过对反应的研究,作者给出了可能的硫酸醛类氧化酯化反应的反应机理。图3. 可能的反应机理03 过硫酸氧化酯化反应拓展作者进一步研究了多种脂肪醛以及取代芳醛作为底物的反应体系,验证过硫酸氧化酯化反应的实用性。向下滑动查看完整表格表2. 取代芳醛作为底物的拓展研究研究表明,该方法不管是对脂肪醛还是对芳香醛都有着广泛的实用性。04 可持续性和对环境影响的研究为了评估过程的可持续性和对环境的影响,作者研究了著名药物帕罗西汀合成中的关键中间体。帕罗西汀是一种选择性血清素再摄取抑制剂,广泛用于治疗抑郁症和惊恐障碍。图4. 帕罗西汀的合成对γ-硝基醛(5)氧化酯化制γ-硝基酯(6),作者利用连续过硫酸氧化酯化得到的数据和基于N-溴代琥珀酰亚胺(NBS)的氧化的文献数据,进行了分析E因子、过程质量强度(PMI)、反应质量效率(RME)、原子经济性(AE)和最优效率(OE)的比较。表3. 可持续性和对环境影响的研究结果表明,流动过程执行地更好。流动过程对环境更友好、产生的废物更少,因此更可持续。研究小结作者提出了一种过硫酸原位生成并在线消耗,直接实现醛的氧化酯化连续流合成的工艺。将过硫酸的安全隐患降到最低。通过一系列脂肪族和芳香族底物的氧化酯化反应,验证了该工艺的拓展通用性,均实现了良好的转化率和较高的选择性。连续流反应器的应用使过硫酸成为一种简单而有效的氧化剂,它在各种通量规模的合成应用都将成为可能。流动过程对环境更有友好、产生的废物更少,因此更可持续。参考文献:ChemSusChem 2023, 16, e202201868

应用实例

2023.05.29

【氯化新工艺】解决醇氯代反应中溶剂和腐蚀问题

研究背景工艺强化是连续制造的一个重要方面,其目标是减少设备尺寸、成本、能耗、溶剂和废物产生。微反应器技术是工艺强化的一个重要手段,旨在通过工艺强化实施连续加工,并最终提供可持续的原料药规模化生产。氯化物是原料药合成中的良好中间体,但由醇合成氯化物需要高毒性和废物密集型氯化剂,如亚硫酰氯、磷酰氯、新戊酰基氯化物、Vilsmeier试剂、甲苯磺酰氯、2,4,6-三氯-[1,3,5]三嗪、DMF、草酰氯和光气等。通常氯化剂以化学计量或过量使用,会导致大量有毒、有害废物的产生。图1. 由氯化物产生的衍生物理想的工艺是通过氯化氢(HCl)将醇转化为氯化物,这将最大限度地减少废物的产生。但这一过程需要解决氯化氢的腐蚀问题。图2. 氯化氢(HCl)将醇转化为氯化物为了解决氯化氢(HCl)在工艺过程中腐蚀问题,荷兰Technische Universiteit Eindhoven的研究者将操作平台分为干区和湿区来处理腐蚀性氯化氢。微反应器为气液反应提供了一个很好的平台,它具有高的比表面积,从而获得高的传热和传质速率。此外,由于微反应器的持液体积小,在进行连续反应时只需要对持液体积加压,其本质安全的特性允许对广泛的工艺条件进行工艺强化研究。一、氯化氢输送装置纯态氯化氢对不锈钢和哈氏合金无害,然而当水分量上升到10ppm以上时,就会发生严重的腐蚀。因此,需要绝对干燥的条件来防止设备的腐蚀。作者将实验装置分为干区和湿区,干区作为氯化氢气体输送装置,湿区作为反应装置,避免了腐蚀。图3. 氯化氢输送装置为了防止湿气进入装置,所有接头均为世伟洛克VCR型,管道使用了¼” 尺寸的不锈钢管道。一个氮气瓶压力设置为40Bar,用于系统的启动和关闭。另外两个氮气钢瓶压力设置为15Bar,用于实验时对系统进行持续吹扫,以防止水分扩散到质量流量控制器中。并且在输送装置的最后一个阀门之后添加了一个内径为250μm的2m长的不锈钢尾管 。为了加强水分子从管道表面的解吸,作者安装了一条真空管线。在开始操作和拆卸装置之前,采用了循环真空吹扫程序。二、氯脱羟基装置常压下,液体醇用图4中的氯脱羟基装置HPLC泵进行泵送。气液段塞流在Y-混合器中启动,并继续进入ETFE反应器。图4. 氯脱羟基装置微反应器由内径为762μm的ETFE管道制成。当使用内径为1mm的管道代替时,由于壁厚较薄,在操作时观察到气体逸出到了加热介质中。在进入背压调节器(BPR,最高可达16 bar)之前,让热产物流过30cm长的管道来进行冷却。三、实验结果和讨论理论上,气体在液体中的溶解度随压力增加而增加,随温度降低而降低。此外,在整个反应器中,气体会随着反应的进行而被消耗。随着温度的升高,由于气体的大量膨胀和快速的消耗,气体膨胀的程度和停留时间很难量化。因此,反应成功的唯一衡量标准是基于合成氯化物的产量,而停留时间是根据流动状态进行估计的。图5. 氯化氢气体在1-丁醇和苯甲醇中的溶解度图6. 气体和液体混合点到Y混合器的距离使用气体的目标之一是最大限度地减少过量使用HCl。作者之前用3当量盐酸进行的研究中,在120°C下停留15分钟,获得了99%以上的苄基氯产率;将HCl气体的当量降低到1,相同的停留时间下,在60℃时为80wt%,在100℃时为89wt%;由于气体的显著膨胀,导致停留时间显著缩短,因此没有对更高的温度进行研究;二苄基醚是唯一副产物,其在60℃时的含量为3wt%,100℃时的含量为5wt%。3.1 氯化氢过量对产物的影响为了观察苄基醚的形成是否可以最小化,同时最大限度地提高苄基氯的产量,作者研究了氯化氢过量对产物的影响。当量逐渐从1.0增加到2.0,100°C时副产物的形成没有变化。然后在1.1和1. 5当量下筛选不同的反应温度。表1. 不同温度和氯化氢当量对苄基氯和二苄基醚的影响表1中的结果表明,选择性不会随着氯化氢当量的增加而提高。当量增加时,反应器中的气体滞留量增加,这导致了停留时间略有减少。3.2 压力对反应物、产物和副产物重量分布的影响随着压力从5Bar增加到16Bar,氯化苄的产量从79wt%增加到93wt%,而副产物的形成保持不变(3-4wt%)。因此表明,较高浓度的氯化氢增加了转化率,但对选择性没有影响。图7. 压力对氯化苄(红色)和苯甲醇(蓝色)和二苄基醚(绿色)重量分布的影响工艺参数优化的最佳条件为:100°C、1.2当量氯化氢、20分钟停留时间和背压10 Bar,此条件下原料完全转化并获得96wt%的苄基氯。3.3底物拓展范围将苄醇的优化条件应用于一系列脂肪醇和苄醇。实验显示在苄基氯的最佳条件下,即100°C、10 bar背压和1.2当量的氯化氢。图8. 底物拓展实验当使用脂族醇时,观察到气体溶解度有显著降低,这导致在Y混合器和BPR出口处都出现大的气塞。气塞的增加使得停留时间大幅降低至5分钟以内。增加反应器的持液体积至10ml,控制停留时间在15-20分钟的范围内。研究结论本文介绍了一种仅使用氯化氢气体的无溶剂连续工艺的开发,通过使用氯化氢气体代替有毒氯化剂,用于醇连续合成氯化物;将操作平台分为干区和湿区,用于处理腐蚀性氯化氢。干区用于输送气体和防止腐蚀,而湿区用于进行化学转化;使用氯化氢气体代替盐酸使得氯化氢当量从3减少到1.2。在20分钟的停留时间内,苄醇完全转化,并生成96wt%的苄基氯;该连续工艺不使用溶剂,并且仅生成唯一的副产物水。此工艺是一种典型的绿色工艺,且具有一定的底物拓展性。参考文献:DOI: 10.1021/acs.oprd.6b00014

应用实例

2023.05.18

【名家案例】来观摩GABA合成中双氧水的在线使用

1.研究背景3-位取代的γ-氨基丁酸衍生物(GABA)具有显著的药物相关性,例如抗痉挛药物巴氯芬,抗焦虑药物菲尼布特等。这类手性GABA类似物的手性中心引入通常涉及催化对映选择性共轭加成,可以使用廉价且容易获得的非手性组分更直接地获得手性关键中间体。硝基甲烷与α,β-不饱和醛的不对称Michael加成使用γ-硝基醛作为关键手性前体,随后进行氧化和还原两步反应转化为所需的GABA类似物(图1)。图1:GABA的合成欧洲连续流名家C.Oliver Kappe教授团队,通过固载手性催化剂的方法,以及双氧水和甲酸在线生成过氧甲酸,再原位氧化的实验方案,开发两步叠缩的连续流工艺来制备光学活性的γ-硝基丁酸 - GABA类似物菲尼布特和巴氯芬的关键中间体。2.研究过程2.1 迈克加成-连续工艺开发选择聚苯乙烯负载的顺-4-羟基二苯基吡咯TBS醚作为催化剂,将催化剂1置于Omnifit玻璃柱中,使用反式肉桂醛-硝基甲烷偶联物加成作为模型反应,考察不同反应条件的影响。优化的最优结果为:在100μL.min−1(14 min停留时间)的流速,65°C温度条件下,将硝基甲烷降至5当量,可达到100%的转化率和97%ee,无副产物形成。 图2. GABA流动合成示意图在最佳的实验条件下,拓展三个不同的底物,并连续运行了2.5h,每个反应都获得了高收率(高达95%)和优异的ee(高达97%)。并且在克级规模(分别为6.29、6.87和7.22g)上获得了手性γ-硝基醛,且无需色谱纯化。大规模合成提供了≥2.52g.h−1的生产率,整个实验的累积周转数(TON)为158。2.2 氧化反应-连续工艺开发对于氧化过程,作者采用双氧水和甲酸在线生成过氧甲酸,并原位氧化的实验方案。图3. 氧化反应条件优化实验中获得的最佳反应条件为:醋酸5eq,背压5bar,反应温度100℃,在5mL持液体积的盘管中停留时间15min,最终得到100%的转化率和100%的选择性。在制备规模氧化反应中,最佳条件被证明适用于所有三种手性醛,并且在简单蒸发后以优异的产率和产量获得所需的γ-硝基丁酸。2.3 叠缩工艺开发作者将两步连续流工艺中的最佳反应条件进行串联叠缩:硝基甲烷和肉桂醛衍生物的有机催化不对称Michael加成在无溶剂条件下进行,反应物通过填充有催化剂的加热塔;相对于物料醛的流速,H2O2以1当量、甲酸以5当量分别单独进料,实现过氧甲酸的在线合成和原位消耗;离开催化剂塔的反应混合物与合并的甲酸/H2O2混合,通过加热的反应盘管,在盘管中同时发生过氧甲酸的生成和醛的氧化。图4. 两步连续工艺该叠缩反应工艺在三种底物的反应中,分别稳定运行1小时后,获得较高产率,且目标γ-硝基丁酸(≥96%)有优异的ee(≥97%)。3. 研究总结作者开发了γ-硝基丁酸衍生物的两步连续流叠缩工艺,获得了高的收率和选择性;双氧水和甲酸在线生成过氧甲酸并原位消耗,提高了反应的安全性;通过固载催化剂的应用,减少了反应溶剂的使用,工艺绿色环保;本方法具有一定的通用性,可实现多种化合物的合成和放大。参考文献:Org. Lett. 2020, 22, 8122-8126

应用实例

2023.05.10

【辉瑞案例】如何解决Suzuki−Miyaura放大难题?

背景介绍美国辉瑞公司全球研发部化学研究与开发部的研究人员在合成具有潜在活性的候选药物CRA-680(1)时,需要采用Suzuki−Miyaura偶联反应。图1. GMP阶段合成的CRA-680及明显杂质实验研究中发现,反应快速加热至70℃始终能得到>90%的产品,总杂质为6 ~ 10%,实验室中分离收率为80%,产品纯度优良。随后研究人员将规模放大至一公斤,实验结果发现多种杂质水平明显升高,产品分离收率降低至56%。最显著的副产物5达到18.7%,去碘杂质6达到9.4%,还有少量其他杂质,包括吲哚二聚体7、异喹啉二聚体8和异喹啉硼酸9,其含量为1 ~ 2%。研究内容针对上述釜式实验结果,研究人员确认是放大导致了反应结果变差,主要有以下两个原因:反应釜搅拌率和温度升温斜坡已经达到了生产设施的上限,加热升温时长(30分钟)比理想的反应加热时间(15分钟)长;非均相反应物混合不充分。从釜式放大反应中发现的问题,促使研究人员开始对该反应进行更彻底的研究。研究发现如果能满足即时混合和加热的要求,就能在产能放大后获得更好的收率。因此研究人员把连续流工艺作为一个有效的解决方案。研究人员设计了如下方案:图2.连续流方案设计该反应在连续流设备上表现良好。通过检测,原位产品收率为91%,分离收率为80%。表1. 连续流工艺和釜式工艺结果对比在流动反应中观察到的副产品5为3.0%,而在批量过程中则为18.7%;脱碘杂质6的检测率为2.6%,而之前为9.4%;杂质7和8的检出率小于0.5%;产品(1.4公斤)以80%的产率分离出来,纯度很高。最值得注意的是,在釜式条件下的第一次放大试验中观察到的两个最大的杂质被大大减少。研究小结研究人员成功地开发了一种连续流工艺,以解决Suzuki-Miyaura偶联反应放大中的杂质问题;连续流快速加热和良好的混合是该反应成功的关键;连续流工艺明显优于釜式工艺,该反应成功地在1.6 kg的规模上进行,产量从56%增加到80%;与面临产量规模放大挑战的釜式工艺不同,连续流工艺可以满足更大的生产需求。————————————————参考文献:Organic Process Research & Development 2022 26(12), 3283-3289

应用实例

2023.05.10

下一站费城 | 北美CPhI,康宁AFR将有重磅发布

青岛圆满收官4月14日,第88届APIChina青岛之旅圆满收官!康宁反应器技术持续以先进的连续流装置和本质更安全的解决方案,吸引了众多嘉宾的关注。展会现场,康宁反应器技术的3位技术专家还带来了多场专业报告。与现场观众分享了工艺开发及生产应用经验,共同探讨了连续流技术的应用与进展。左右滑动查看更多图片下一站费城4月25-27日,医药原料药领域规模最大、最具影响力的CPhI品牌展会——2023年“世界制药原料药北美展”将在美国费城会议中心隆重召开。今年是疫情后的首次北美医药原料展,吸引了全球众多企业回归,参展商高达350多家。此外,医药界重量级嘉宾将在现场举行23场演讲。You'll see exhibitors from every sector: from CRO and Clinical Trials, to Manufacturing, Packaging, and Finished Products.来自中国、法国和美国的康宁AFR技术和商务专家齐聚费城,姜毅博士亲临现场,届时将有重磅发布,敬请期待!

企业动态

2023.04.21

【康宁欧洲AQL案例】无溶剂、无缝放大连续流绿色工艺

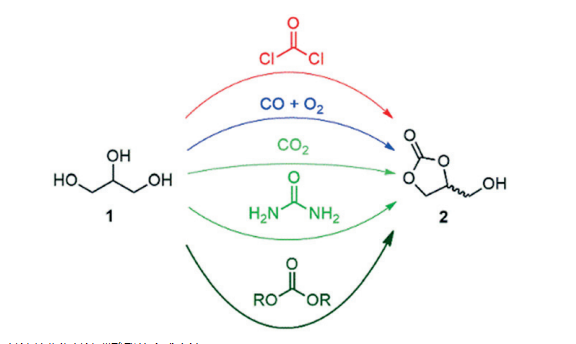

研究背景碳酸甘油酯(2,4 -羟甲基-2-氧-1,3-二氧戊环)是一种可生物降解、无毒、不易燃、低蒸汽压的水溶性液体。它具有广泛的应用,包括作为制备商业化学品和聚合物的分子砌块、作为有机溶剂、作为电池中电解质的载体以及化妆品、个人护理和保健品中的添加剂和保湿剂。从环境和经济角度来看,碳酸甘油酯是甘油生物炼制中最具吸引力的目标产品之一。制备过程从甘油直接制备碳酸甘油酯的方式,包括光气化、CO/O2氧化羰基化、CO2羧化、尿素甘油裂解以及与二烷基或烯化碳酸酯的酯交换(图1)。甘油(1)和有机碳酸酯之间的酯交换反应,如碳酸乙烯酯、碳酸二乙酯或碳酸二甲酯受到了极大的关注。图1. 甘油转化为甘油碳酸酯的合成方法康宁欧洲认证实验室、列日大学综合技术与有机合成中心(CiTOS)J.-C. M. Monbaliu教授利用微通道反应器,开发了将甘油转化为碳酸甘油酯的无溶剂和无金属并且可扩大的连续流绿色生产工艺。工艺研究1. 新工艺初步探索J.-C. M. Monbaliu教授利用T型混合器和PFA线圈及背压阀制成的模块化连续流动组件进行初步工艺探索。图2. 甘油碳酸酯化均相体系的连续流工艺流程图研究结果显示:选择已知的甘油碳酸酯化有机碱DBU作为基准催化剂,反应主要产物为碳酸甘油酯(2),副产为碳酸甲酯((2-氧代-1,3-二氧戊环-4-基)甲基)(3);DMC/甘油摩尔比为3:1,催化剂为1mol %,反应时间为2min,碳酸甘油酯(2) 具有较高的转化率(89%)和选择性(79%);DBU的催化负载评估发现,催化剂用量对转化率和选择性都有重要影响,从0.1mol%增加到1mol%,转化率从43%增加到89%,但选择性在79-87%范围内下降;在连续流工艺(135°C, 2 min, 3eq. DMC) 条件下,对有机超碱催化剂库(图3,表1) 进行筛选。1mol%的催化剂用量对反应转化率/选择性具有最佳的平衡;巴顿碱(Entry 5)和磷腈类碱(Entry9-13)获得了最好的结果,使甘油转化率在93-97%范围,碳酸甘油酯(2)的选择性在80-87%范围。巴顿碱是最有效的有机催化剂,碳酸甘油酯的产率最高(87%)。图3. 用于筛选甘油碳酸酯化的有机碱的结构表1. 有机碱作为催化剂的实验结果2. 康宁杂化反应器连续流工艺验证康宁不同规格的微通道反应器可以混合使用,快速进行工艺研究及放大。作者利用康宁实验室规模G1反应器和康宁低流量(LF)反应器(持液体积为13.5 mL)进行连续流工艺验证:预热至50℃的甘油以流速为1.45mL/min(1eq.)输送进入康宁G1 反应模块;0.041M DBU/DMC溶液以流速为5.05 mL/min(1mol% DBU, 3 eq. DMC);两种流体都在康宁反应器的第一个流体模块内混合,后续4个串联的玻璃模块用于延长反应停留时间,反应温度设定为135°C;反应器的出口装有Zaiput BPR-10背压调节器,设置为7bar;反应稳定后收集的反应液用饱和NH4Cl水溶液淬灭,样品用乙醇稀释,并用GC/FID分析。原料转化率为93%,碳酸甘油酯收率为74%,选择性为79%。图4. 康宁G1-LF反应器合成碳酸甘油酯3. 放大验证利用康宁中试规模G1-5FM反应器(持液体积为41 mL)进行产能放大验证:采用上述相同的工艺参数(135°C, 7 bar, 2 min, 1 mol% DBU, 3eq. DMC),收集稳定工艺样品经处理后进行GC/FID分析,此时转化率98%,碳酸甘油酯选择性为80%,碳酸甘油产量为68.3摩尔/天(约8公斤/天);结果一致,无需重新优化。4. 底物范围扩展作者将该连续工艺扩展到其它液态的1,2-二醇(4a-h,Table 2)。其中二醇4a, b, d和f具有与甘油1相似的空间和电子特征,在条件A下与DMC进行酯交换,转化率在82-96%范围内,对相应的碳酸酯5a, b, d和f的选择性在79-85%范围内(Table 2, Entry 2,3,5和7)。表2. 条件A: 135°C,停留时间2分钟,1 mol%催化剂,7 bar;条件B: 160°C,停留时间4分钟,2 mol%催化剂,7 bar;条件C: 180°C,停留时间8分钟,2 mol%催化剂,11 bar;a转化率和收率由GC/FID测定。b收率,以均三甲苯为内标,用高场1H-NMR测定。c转化用GC/FID测定,收率以均三甲苯为内标,用高场1H-NMR测定。图5. 在线核磁共振光谱仪进行在线实时监测图5显示了在线核磁共振优化的一个实例,2,3-丁二醇(4c)到5c碳酸酯化过程的代表性核磁谱图,通过比较4c (0.6 ppm,浅灰色)和5c (1ppm,深灰色)的特征信号的相对强度来对反应进行定性评估。研究还发现:对于一些空间位阻较大的或特定结构特征的二元醇,在条件A下的转化率较低,需要重新优化;一些底物如二醇4e, g和h需要160°C和更长的停留时间(4分钟),使用2mol%的催化剂才能使相对应的碳酸酯5e, g和h获得63-96%的转化率和87-91%选择性范围;而底物4c的要求更高,需要在180°C和2 mol%巴顿碱的条件下停留时间8min才能获得72%的收率;作者利用Magritek®的43MHz 在线核磁共振光谱仪进行在线实时监测,快速提升重新优化效率。研究小结作者成功开发了一种用于碳酸二甲酯与1,2-二醇的酯交换的无溶剂有机催化连续流工艺;2-叔丁基-1,1,3,3-四甲基胍(巴顿碱)被认为是最有效的有机催化剂,在最佳条件下可以获得94%甘油转化率和碳酸甘油酯87%选择性;康宁不同规格的微通道反应器可以混合使用,快速进行了工艺放大可行性验证;在G1反应器中可以实现产能为68.3mol/d(约8kg/d),从工业角度来看是非常具有价值的工艺;在线NMR有效地提升了优化分析效率。————————————————参考文献:React. Chem. Eng., 2019, 4, 17–26

应用实例

2023.04.21

API邀请|和康宁AFR一起按下共赢发展加速键!

2023年4月12-14日第88届中国国际医药原料药展青岛世博城国际展览中心 (青岛市黄岛区滨海街道西海岸新区三沙路3399号) 康宁AFR展位在中央连廊区CHB50-1恭候您的莅临!离2023年API展会开幕的时间越来越靠近了,犹记得上次武汉API朋友们相聚一起畅谈的热闹场景。4月12-14日世博城国际展览中心,新的故事正等待着我们一起来谱写。赶快来看看为了迎接朋友的到来,康宁AFR都有哪些安排吧!共同体验在AFR展位(中央连廊CHB50-1),我们将现场展示在康宁微通道反应器中如何实现液液反应、气液反应+连续分离及分析一体化连续流反应过程。同时我们将现场分享最新的连续流一体化解决方案!您可以近距离观察实验现象或亲自操作。我们还将通过不同场景演示为您解释工业化项目实施要点,让您了解连续制造的魅力。共同分享—康宁AFR会议计划康宁AFR将为朋友们呈现多场专业技术报告,与您共同探讨连续流技术应用与进展!行业论坛康宁AFR联合山东化学化工学会、化工邦、国药励展将于 2023年4月12日在青岛世博城国际会展中心N3-3会议室举办主题为“助力产业升级,赋能企业发展——提升EHS管理、优化生产工艺创新论坛”的会议论坛。点击左图了解详情.扫二维码报名直播展位分享2023年4月12日康宁AFR两位技术经理将在展位上进行两场线上线下同步主题分享:11:20-11:40 从一个多步连续合成原料药的成功申报谈制药连续化生产 分享人: 常宝磊14:40-15:00 康宁制药连续流工艺开发及应用经验分享 分享人:何涛共同探讨康宁AFR专家门诊解惑本期专家门诊12-14日,我们派出了资深连续流技术专家在康宁展位和化工邦专家门诊专区坐诊,欢迎您就药物合成研究、工艺开发以及工业化实现任何问题与我们的坐诊专家交流!欢迎您扫描上图二维码报名预约!共同欢乐康宁AFR有奖互动互动有礼参与现场互动您都将获得康宁最新版18类危化反应案例集!康宁AFR“专家门诊”预约康宁AFR展位现场案例分享交流互动注册有礼展会期间,康宁AFR展位现场关注康宁AFR官方微信公众号点击下方“智慧中心”注册成为尊享会员您将获得小米无线鼠标一个。微信公众号微信视频号万事具备,就等与君相聚!康宁AFR 展位号:展区中央连廊区CHB50-1恭候您的到来!

企业动态

2023.04.06

【喜讯连连】AFR应用认证实验室联盟再添一员!

日本兵库县尼崎市——康宁公司和日本CRO公司NARD Institute最近在NARD总部建立了康宁反应器(AFR)应用认证实验室(AQL)。该应用认证实验室可以为区域AFR客户提供有效的连续流化学合成演示、工艺可行性试验验证和连续流合成工艺开发服务。该合作将有利于扩大康宁和NARD在日本的制药和特种化学品市场上连续流工艺开发的能力,并满足行业日益增长的需求。该实验室是康宁在日本的第一个反应器应用认证实验室,配备了康宁LRS和G1反应器平台系统,可进行连续流工艺可行性评估并开发可无缝放大到工业生产的工艺。康宁AFR业务目前在全球拥有14个AQLs。康宁反应器技术总经理 贾柏峰康宁反应器技术有限公司总经理贾柏峰说:“NARD在制药、精细化工和特种化学品等领域拥有丰富的化学工程专业知识和经验。他们广泛的客户基础和对连续流动技术的投入将帮助双方扩大AFR技术在该地区的覆盖范围,并为新老用户提供地理便利。”作为康宁全球反应器应用AQL联盟的一部分,NARD将提供新在产工艺和新工艺流动合成可行性评估服务,并为工业化实施提供量身定制的方案。公司还提供包括工艺开发各个方面的工程服务。NARD的化学工程师经验丰富,能够熟练地采用传质传热基本原理应用到AFR技术应用中。NARD 总裁Yukio Dohi先生说到:“NARD的成立是为了向客户提供规模化的解决方案。NARD在连续流反应技术开发方面的经验,加上康宁先进的微通道反应器,是我们工程服务的重要延伸。对此我们感到非常荣幸。”康宁在日本的AFR经销合作伙伴Wako Chemical与Nard一直保持密切合作,此次将帮助Nard进行AFR装置的安装与服务。“Nard是日本一家知名的CRO公司”,Wako化工有限公司首席执行官Tadashi Nakajo先生表示,“我们对这一合作感到高兴,它定将带来积极成果,我们期待着看到日本连续流反应器市场的更快增长。”康宁AFR业务在精细化工、制药和新材料行业拥有超过20年的连续流工艺开发及工程经验,迄今为止在全球安装了800多套设备。与传统的间歇工艺相比,康宁AFR技术是一项本质安全的生产技术,可以推动化工更高质量发展,降低工艺安全风险,并具有节能、提高化学合成效率、降低生产成本和减少环境影响等优势。

企业动态

2023.04.03

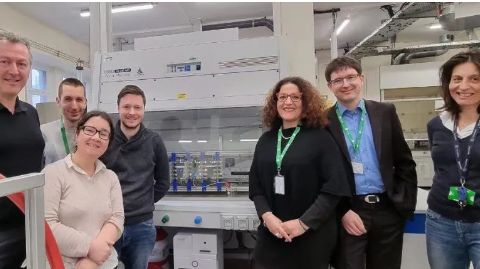

【喜讯】又一家AFR应用认证实验室在巴黎开业!

最近康宁公司和法国国立巴黎高等化学学院(Chimie ParisTech-PSL)在巴黎共同庆祝康宁反应器技术(AFR)应用认证实验室(AQL)开业。成立AFR应用认证实验室能够使客户更便捷体验连续流化学演示、进行应用可行性评估和测试,以及流动化学反应工艺开发。这是法国的第一家、欧洲的第三家康宁反应器技术AQL。前两家AQLs分别于2017年在比利时列日大学(University Liege)、2021年在奥地利的格拉茨Microinnova公司设立。这些区域技术应用认证实验室和康宁全球AFR应用认证实验室联盟为各区域客户提供了高效的AFR技术对接。巴黎高等化学学院是法国最负盛名的化学学院之一,也是化学培训和研究的国际中心。提供尖端的科研和教育设施。学院在法国和世界上培养和建立了广泛的产学研合作关系。康宁反应器技术团队和巴黎高等化学学院在过去四年中进行了多方位深度合作,目前认证实验室拥有康宁G1光化学反应器系统、低流量LFR测试系统以及康宁Nebula教育平台。“我们非常高兴能够与法国最优秀的化学学院之一合作, 康宁和巴黎高等化学学院在创新方面都拥有悠久卓越的历史,”康宁反应器业务总监Alessandra Vizza女士说。“这个认证实验室的建立有助于教育和培训未来的化学专家连续流动化学技术,我们期待双方的合作继续硕果累累。”该认证实验室就位于巴黎市中心,为康宁欧洲和全球客户提供了另一个方便的服务地点。“巴黎高等化学学院能够荣幸地成为康宁AFR技术认证实验室是过去多年我们和康宁在流动化学领域合作的最重要成果之一,” 巴黎高等化学学院教授兼助理主任Michael Tatoulian说。“这项应用认证对我们是一个难得的机遇,这将促使巴黎高等化学学院在制药、精细化工和特种化学创新合成和工艺开发保持先进,并得到业界关注。这也为我们加强培训并提高工程专业学生对连续流动化学的认知提供了重要机会。新成立的AQL也凸显了法国重新进入制药和化工行业的大趋势。”

企业动态

2023.04.03

创新农药制备方式,连续流重塑行业新格局

一 、背景介绍粮食生产离不开农药,就像人民健康离不开医药一样。有人说药品可以用生物制药的方式获得,农药也可以。可惜,生物制药在医药和农药中只占很小一部分,大多数的医药和农药还是小分子药物,主要靠化学合成的方法获得。创新农药制备方式,把化学合成变得简单、高效、绿色可持续是广大农药人共同的目标。今天,我们就以一些小分子农药的结构着手,看看哪些过程的创新能重塑农药的新形象。二、农药小分子结构分析从这些农药产品的结构中不难发现,它们都是由多个反应单元组成。这些反应包含了很多危险反应类型,例如硝化、加氢、重氮化、氧化、卤化、磺化等等。由于这些危险反应的强放热、不稳定、低收率、三废多、难放大等特点,让安全监管部门和环保人士充满敬畏。三、连续流可行性方案微通道连续流技术的出现,在某种程度上为这些危化反应提供了很好的解决方案。连续流的应用日益增多,以烷基苯的一系列衍生反应为例,其中烷基苯硝化、再加氢、接着重氮化,三步反应都有着极高的可行性,康宁反应器已经成功进行了工业化生产。烷基苯的磺化、卤化、烷基化以及衍生物的氧化,用连续流方式也是可行的。四、农药产品中危化反应案例分享1. 麦草畏中间体在传统釜式工艺中,关键二硝杂质含量高,影响产品质量。为了控制二硝,釜式工艺滴加混酸时间很长,导致产能不高,设备多,生产失控风险比较高。采用微通道连续流工艺,可以很好地解决釜式工艺的难题。关键二硝杂质含量比釜式工艺降低很多,失控风险降低;工厂设备占地减少90%,过程自动化控制,提高了亩均效益,实现了安全生产。2. 虱螨脲虱螨脲及其关键中间体合成中,有一步是苯环上硝基的加氢还原。对于苯硝基加氢还原反应,微通道反应器可以提供强效传质,降低反应压力,提高反应速度。微通道反应器较短的反应接触时间,可以提高催化剂钯碳Pd/C的套用率,减少脱氯和水解等杂质。从上表中可以看出,催化剂套用八次,产品收率、纯度都保持稳定。同时,该过程很好地控制了杂质和脱氯的含量。参考文献:CN108191613 《农药合成与技术》ISBN:978-7-122-21298-6 在对农药产品剖析后发现,微反应连续流技术适用于农药中间体的生产:- 康宁反应器优良的传质和换热,使得反应体系温度稳定、不产生热点;- 在保证原料转化的情况下,微反应连续流技术提高了该产品的收率;- 微通道反应器反应体积小、持液量低、传质传热效果好,确保了反应过程的安全性;- 康宁可以帮助新用户或现有用户进行工艺优化,提供工艺包开发服务。

应用实例

2023.04.03

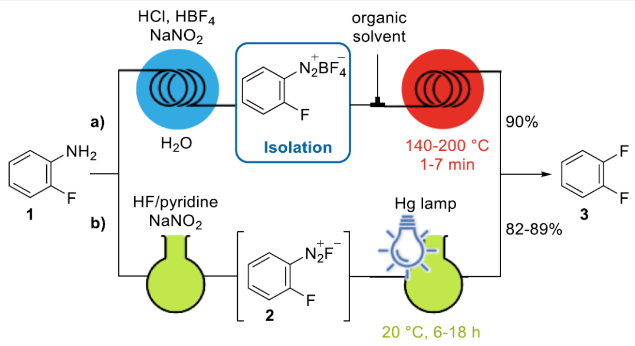

【名家案例】连续流光化学氟代合成重要API

1.研究背景目前,约25%的商业药物含有氟。2018年至2021年间,美国食品和药物管理局批准的含氟小分子药物增至33−45%。在农药行业,含氟农药也越来越受到追捧。1,2-二氟苯被认为是一种多用途的合成模块,用于将氟原子引入农用化学品和活性药物成分(API)中。例如,可以将它用作合成具有吸引力的靶分子3,4-二氟硝基苯的前体,进而合成利奈唑胺、舒替唑胺和阿比维替尼等原料药。图1. 合成3,4-二氟硝基苯以及相关的API1,2-二氟苯可以通过席曼(Balz−Schiemann)反应对2-氟苯胺进行脱氨基氟化的路线,这是将氟引入芳香族化合物最有用的方法之一。已有报道合成1,2-二氟苯的席曼反应路线主要有两条:第一条路线涉及到重氮盐的分离和干燥,具有一定的安全风险。同时,该重氮盐需要较高的分解温度,导致产物收率较低,且伴随着大量的焦油生成;第二条路线光化学诱导的重氮盐分解,使用汞灯作为光源,反应时间长,收率低。图2. 2-氟苯胺脱氨基氟化的两条路线近期,欧洲著名连续流专家奥地利Graz大学C. Oliver Kappe教授等人开发了一种基于席曼反应的使用低成本HF/吡啶的连续流工艺,具有一定优势:· 可以去除过滤分离高度不稳定的重氮盐中间体步骤;· 避免重氮盐的高温反应;· 使用先进的LED照射技术,在微反应器内连续流动地进行光化学反应,极大地缩短反应停留时间;· 理论上可以实现完全连续且可放大的工业化生产。2.连续流工艺研究作者对该反应进行了釜式反应研究,在釜式条件的基础上,进行了连续流条件下的光化学氟代脱重氮基反应研究。使用商用连续流光化学反应器,对HF当量、反应液浓度、反应停留时间、光源种类和功率等条件进行了筛选。图3. 化合物2的光化学氟代脱重氮基反应装置结果显示:· 在连续流反应器中使用汞灯和LED作为光源在适当条件下均取得了很好的实验结果;· 在保持相同转化率的前提下,LED光源相比汞灯而言反应停留时间有所缩短(10min vs 12.5min),且管道内径有所增大(1.6mm ID vs 1.3mm ID);· 使用汞灯在运行8-10次停留时间后会出现反应器结垢的现象,而使用LED光源在运行相同停留时间后并未出现该现象。3.汞灯和LED光源对比图4. 汞灯和LED作为光源的对比作者对汞灯和LED作为光源对化合物2的光化学氟代脱重氮基反应,进行了专门的对比实验,使用各自最优的条件进行放大实验。· 使用汞灯作为光源,在运行41min后,受反应器结垢的影响,转化率降至80%;· 使用LED作为光源,稳定运行1h后,在反应器表面也出现了轻微的结垢现象,转化率降至88%;· 使用LED作为光源进入稳态后运行了45 min,共收集了16.7mmol的产物,折合产能为1.9g/h。4.研究小结1. 新工艺:作者开发了一种在温和条件下,通过连续流光化学席曼反应由2-氟苯胺合成1,2-二氟苯的新工艺;2. 重氮盐在线生成与消耗:该工艺避免了传统步骤中高危重氮盐的分离和干燥,以及后续热分解反应过程中副产物和焦油的生成;3. LED光源提升转化率:在光化学氟代脱重氮基反应过程中使用高功率365nm LED作为光源,转化率>99%,与之前报道的釜式工艺82%相比,转化率得到了大幅度的提升;4. 光源稳定性:使用LED光源相比汞灯而言,工艺稳定性更好;5. 稳定运行与放大:微反应器的无缝放大,可实现更大规模连续化生产。 DOI:10.1021/acs.oprd.2c00348 针对不含氟的光催化反应,康宁光化学玻璃微通道反应器,具有广泛的应用。康宁系列光化学反应器无缝放大的技术特性、高效的光透射效率和独特的光源,可以有效促进光化学反应从实验室小规模往更大规模实施。

应用实例

2023.04.03

用先进技术,吸引新生代——麻省理工学院和列日大学教学科研成果介绍

2009年,康宁公司开始了同麻省理工学院就康宁AFR技术应用进行产学研合作。时任化工系主任的Klavs F. Jensen教授(美国国家科学院、国家工程院两院院士)当时就提到“我们相信化学品和药品的连续制造是化工行业发展的重要趋势。连续制造显著提升生产效率和产品质量。这类反应器能够让人们实现以前不能实现的反应路线。”同时,Jensen教授还强调“除了应用于研发,康宁玻璃反应器可用于本科生教育,确保我们的学生能够学习到最重要的技术。康宁专注于这一产业的创新,我们同样需要专注于该领域学生教育创新。” 2009年康宁公司和麻省理工合作时在康宁官网上发表的新闻其实,在麻省理工这样顶尖学府,也有出现化工专业学生在高年级选择转换IT或者金融等“潮流”专业的现象。Jensen教授一直认为,化工及相关学科是制造业的基础,人才的流失对行业的创新和可持续发展非常不利,也会影响社会的进步和人们的生活。十多年前,康宁反应器技术进入Jensen教授视野的时候,他很开心,所以很快促成了麻省理工学院同康宁公司的产学研合作。经过一段时间的研究,Jensen教授团队很快在康宁反应器技术产学研应用领域取得了突破。他们从基础的理论研究开始,对康宁反应器的传质效率、换热效率进行了深入地研究,并同其它各类反应器进行了对比,发表了一系列高水平科研论文。之后,他们成功把微反应器技术同连续分离、在线检测技术、制剂技术等连续流结合,开发出了自动合成仪器、冰箱大小的连续制药机器以及基于连续流技术的智能合成机器人。除了应用于科研和研究生培养,Jensen教授团队还把康宁玻璃微通道反应器成功用于本科生教学。2018年,麻省理工的《流动化学实验室分子制备》本科课程荣获2018“最佳课程”。麻省理工开发的冰箱大小连续制药机、连续流智能合成机器人以及部分学生合影2021年6月,在康宁举办的首届本质安全与绿色连续流技术教育国际论坛,康宁公司有幸邀请到Jensen教授分享了他对连续流技术在教学领域的看法。Jensen教授提到了化学和本质安全连续流技术的重要性,同时强调化工教育完全可以把化学、工程和信息科学结合在一起,激发学生的学习兴趣和好奇心,把人工智能(包括机器学习和优化)用于药物、化学品的开发。这样,学生根本无需换专业,在化工系照样可以学习人工智能、学习计算机。首届本质安全与绿色连续流技术教育国际论坛上Jensen教授分享的资料十多年过去,Jensen教授团队不但取得了丰硕的科研成果,在Science(《科学》)等国际期刊发表了一系列高水平科研论文,而且通过本科、研究生及博士后课题,为全球各大高校和企业培养了一大批的优秀的工程师、青年教师。列日大学的Jean-Christophe M. Monbaliu教授就是其中一员。80后的Monbaliu博士在麻省理工博士后期间表现就很突出,参与了2016年Jensen教授课题组发表在Science杂志那篇论文中的工作。2016年,Monbaliu博士学成归来,回到欧洲,在比利时列日大学任教。从2016年开始,给本科生和研究生就开设了“Flow Chemistry”(流动化学)这门课程。截至目前,列日大学已经有超过300名学生参加了这门课程的学习。Monbaliu教授和他的学生除了用于教学,Monbaliu教授团队在连续流技术应用研发领域也开展了卓有成效的研究,开发出了包括氯胺酮、盐酸利他林、乙烯基甘氨酸等在内的一系列原料药和中间体的连续化合成工艺,在Angew Chem. Int. Ed(《德国应用化学》)、Green Chem(《绿色化学》)等期刊发表论文30多篇,参与出版专著2部,申请发明专利4项。Monbaliu教授以及他们团队发表的科研论文麻省理工学院以及列日大学等高校同康宁公司的产学研合作还在继续,连续流技术教学课程越来越受到新生代学生的关注,如Jensen教授所说,正在“激发”代代年轻人追逐化学化工的梦想。欧美高校的教授也十分慷慨,他们愿意将自己的教学科研成果与国内外同行分享。2021年6月17日,康宁公司在常州建成了康宁连续流技术培训中心,并聘请了全球50多名在微通道连续流技术以及本质安全培训领域有着丰富经验的老师、专家,组成讲师团,旨在打造国际化水平的的连续流技术教育培训中心和教学交流平台,帮助高校更好地开展本质连续流技术教育,传递创新技术、创新模式和创新理念,并将创新精神传递给年轻一代,为化学化工行业的创新与可持续发展吸引人才和培养人才。

企业动态

2023.03.05

【连续流教育】南京科技职业学院勇夺国赛大奖

高等职业院校是高等教育学校的重要类型,也是职业教育的重要组成部分,担负着培养面向生产、建设、服务、管理第一线需要的高技能、应用型专业人才的使命。南京科技职业学院作为化工背景的高职学校,一直走在产学研创新发展的前列。康宁一直在不断探索解决安全流动化学技术的教育和人才培养的方法,与南京科技职业学院的合作也开启了创新型产学融合的新篇章!引进先进技术,勇夺国赛大奖南京科技职业学院肇始于民族化学工业先驱范旭东先生于1934年创办的“远东第一大厂”——永利化学工业公司錏厂厂办校。“侯氏碱法”的发明人侯德榜先生是学校的创始人之一。“侯氏碱法”将制碱过程中产生的氯化钙变成了化肥,解决了严重的环境污染问题并降低了纯碱成本,其制碱工艺就已经孕育着绿色发展环保理念。当下,现代化工行业正向绿色化、高端化、智能化转型升级,对从业人员的综合素质和职业素养提出了更高要求。作为老牌化工特色院校,南京科技职业学院紧扣国家战略和新时代化工产业转型升级的需求,为绿色化工人才培养提供化工职业教育的“南科方案”。2019年南京科技职业学院引进了康宁G1多功能研发平台。基于该平台,南京科技职业学院高强等老师带领学生成功开展了铈基纳米添加剂连续流全自动化控制生产工艺的研究与开发,相关项目《铈在必行——柴油降烟纳米添加剂》(项目成员:吴靓怡、韦淼、雷晴等)在第十二届“挑战杯”全国大学生创业计划竞赛一举荣获全国决赛金奖。该项目利用微通道反应器技术对工艺进行优化革新,成功将国外15h、500℃的间歇生产改进为反应时间1min、70℃的连续性生产,产能达100吨/年,将生产成本降至国外的1/2。产品粒径低于20 nm,已达最优水准,项目技术国内领先。铈基纳米添加剂能在柴油燃烧阶段减少颗粒物形成,并催化颗粒物氧化燃烧反应从而消除堵塞,可以有效缓解柴油车尾气黑烟导致的空气污染问题。在欧美地区,铈基纳米添加剂已成熟应用近20年。国内部分柴油车厂家将在其国六车上使用铈基添加剂,但进口产品价格太高。市场迫切需求高性价比的国产化铈基添加剂。南京科技职业学院的科研成果经国家法定检测中心验证,可有效降低卡车尾气颗粒物含量约30%。具有极大的环保价值和社会经济价值。第十二届“挑战杯”全国大学生创业计划竞赛一举荣获全国决赛金奖抓住发展契机,深化产学研合作 南京科技职业学院绿色工艺与本质安全连续流实训中心具备以下五大功能实践教学:实训工位110个,可开展实训实验项目14项社会培训:可面向企业职工、高校教师等开展相关技能技术培训科技创新:开展工艺优化、绿色工艺开发、药物合成等方面科技研发及大学生创新实践等工作校企合作:承担企业委托技术研发、职工培训等项目科普宣传:开展先进反应器技术、本质安全技术相关的科普宣传可开展实训实验项目清单向下滑动查看更多01认识实习(新型反应器技术进展)02本质安全连续流反应器结构认识、校验和维护03本质安全连续硝化合成硝基苯衍生物04本质安全连续流技术进行气液非均相反应操作实训05本质安全连续流技术进行液液非均相反应操作实训06典型药物(如阿司匹林)合成实验07典型光催化反应实验08典型偶联反应实验09连续流工业化集成系统的认识和装置搭建实训10进料系统的拆装、清洗和维护实训11液液分离及后处理系统生产实训 12本质安全连续流技术工业化生产实训13本质安全连续流技术工业化生产仿真实训14连续流工艺创新开发实训依托绿色工艺与本质安全连续流实训中心,学校积极开展相关课程教学、社会培训、工艺研发和大学生创新等工作并取得丰硕成果。目前已获“挑战杯”全国大赛金奖1项,“互联网+”创新创业大赛省赛一、二等奖各1项,省普通高校本专科优秀论文一等奖1项。南京科技职业学院也获批为首批“中国石油和化工行业安全技能实训基地”。线上线下并进,走在时代前列南京科技职业学院早在2019年就组织行业连续流专家给国家广播电视大学编写《化工微反应技术》课程。康宁也在2022年推出了“康宁AFR智慧中心”,把连续流课程搬上云端,让学生们在第一时间了解国际前沿动态,始终拥有超前的职业技能。南京科技职业学院的“南科方案”,让南科脱颖而出,大步迈向新时代。

企业动态

2023.03.05

康宁-福州大学产学研成果展示

2月19日,2023中国能源·化工产学研30人论坛在常州隆重举行。能源、高校教育、产学研成了热门话题。康宁反应器技术有限公司姜毅博士作为企业代表做了分享。今天我们就来看看康宁和福州大学产学研融合,他们做了什么?又出了怎样的结果?自2002年以来,康宁公司致力于研发和推广微通道连续流技术。在自身研究、生产和应用的基础上,倡导与高校的合作,开展产学研用相结合。这二十年,康宁AFR为高校研发了用于教学的产品,为教师准备了用于研究的设备,为科研成果提供了无缝放大的技术。改变了过去高校存在为研究而研究、为科技而科技的经院式的创新。康宁AQL,成功首建2018年9月5日,成立福州大学-康宁反应器应用认证实验室。这是康宁公司在中国高校系统搭建的第一家反应器应用认证实验室。目前,实验室拥有康宁Advanced-Flow® G1反应器2套、康宁Lab Reactor光化学反应器1套,星云教学平台2套、Zaiput液液萃取装置1套。还配备微加氢装置、高温高压反应釜、连续流动力学评价装置等流动化学工艺开发平台。国际合作,课程上线福州大学郑辉东教授联合比利时烈日大学教授Jean-Christophe M. Monbaliu 博士开发的研究生课程“连续流反应技术及应用”实验课程隆重开启!这标志着在中国,连续流技术人才培养纳入了正轨。2020年,星云Nebula™教学平台首次开课,目前完成了三届学员教学。产学融合,成果转化福州大学-康宁反应器应用认证实验室在郑辉东教授的带领下,积极推进产学研深度融合,完成了多项研究,实验室成果的技术转化正在稳步推进中。1. 连续环氧化间歇反应:30℃,5h,转化率90%,选择性96%微通道反应:30℃,3min,转化率=96%,选择性=95%点击查看详情:《福州大学-康宁反应器应用认证实验室氧化新案例》参考文献:Journal of Flow Chemistry, 2020, 10(1), 227-2342. 连续光氧化3. 多步连续合成福州大学和康宁反应器技术有限公司深度合作,通过本质安全、无缝放大的微反应连续流技术,把产学研连接了起来,让学生学以致用,让老师科研成果成功转化。认证实验室所在的福州大学精细化学品先进制造技术工程中心具有丰富的工程实践经验,推动流动化学研究成果快速实现工业化,促进“产-学-研”一体化。福州大学和康宁反应器技术有限公司深度合作,通过本质安全、无缝放大的微反应连续流技术,把产学研连接了起来,让学生学以致用,让老师科研成果成功转化。体系初成,未来可期解决了学和研的难题,关键性的举措就是要将“用”引入产学研结合体系,把“用”视为技术创新体系的出发点和落脚点,使之成为技术创新的核心动力之源。可以看出,从“产学研结合”到“产学研用紧密结合”,这不仅仅是在“产学研结合”上添加了一个“用”字,更是一种科技成果转化的系统工程与系统合作。只有通过产、学、研、用的紧密结合与通力合作,科技成果才能及时、顺利地转化为现实生产力,才能构建一个完整、高效的创新系统。

企业动态

2023.03.05

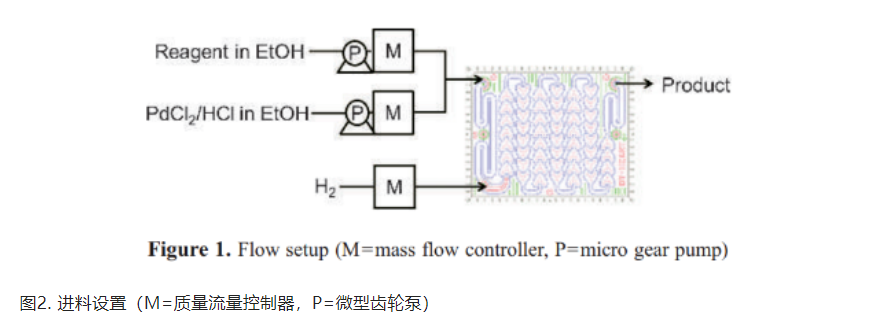

【新方法】微通道反应器内壁可以加涂层吗?

研究背景微通道反应器内径较小,在进行一些催化反应时,常用到催化剂。通常的做法是把催化剂和溶剂或反应物混合一起进料,但有时需要把催化剂固载在微反应器内壁上。康宁欧洲研发中心的科学家在进行加氢反应时,发现肉桂酸乙酯连续流动加氢反应,PdCl2的催化活性得到了极大的提升。今天,我们就来看看在这个反应中发生了什么?微通道反应器中实现多相催化加氢的第三种方法文中作者提出了在微通道反应器中形成多相催化的第三种方法:液体催化剂前驱体在整个反应过程中被连续泵入微反应器,并原位产生高活性催化剂,实现高效催化加氢反应,而不是反应物在催化剂的固定床上流动。这种连续添加催化剂前驱体的方法的好处:在运行过程中,通过调节流量,催化剂与底物的比例是可控的;一旦获得稳定的体系,催化剂的活性在整个运行过程中保持不变。实验研究图1. 方案1 肉桂酸乙酯(1)连续流动加氢反应1. 实验装置准备作者在微通道反应器中进行了肉桂酸乙酯加氢工艺开发,如方案1所示,用于完成加氢的微通道反应器设置如图2所示,它由三个进料组成,所有进料均由质量流量控制器控制:底物进料:肉桂酸乙酯溶解在乙醇催化剂前驱体溶液进料:PdCl2溶解在浓盐酸中然后用乙醇稀释氢气进料图2. 进料设置(M=质量流量控制器,P=微型齿轮泵)2. 连续流工艺及与釜式工艺的对比1连续流工艺反应开始时的数秒内反应通道开始变黑,并在5分钟内传遍整个微通道反应器,同样在微通道反应器出口苯丙酸乙酯的产量在5分钟时间内也从0%增加到84%,并在10分钟后达到93% (Run A,图2),并且实现稳定运行120分钟。2釜式工艺用1 mol/L NaOH处理玻璃烧瓶并用乙醇漂洗,然后加入50 mL肉桂酸乙酯1溶液和50 mL催化剂溶液。用氩气置换反应瓶内空气,然后绑上一个氢气气球。2小时后产率达到90%(图2,Batch),且产率不随时间进一步增加。3连续流工艺优势通量大:在相同条件下,批次生产率较低,为50 mL/h,而微通道连续流技术的处理量为600 mL/h;收率高:在相同条件下,连续流工艺的收率达到并稳定在93%,釜式工艺收率为90%;工艺稳定: 连续流工艺可以实现持续稳定运行120min。图3. 产率随时间的变化:Run A,连续运行;Run B,10 min后停止催化剂进料,在47 min时重新启动;批次,执行使用与微通道反应器运行相同的条件3. 奇妙的现象:催化剂的探究为什么反应开始时的数秒内反应通道开始变黑,并在5分钟内传遍整个微通道反应器? 从反应结果中我们不难推断出通道内黑色的附着物是催化剂前驱体在线生成的高效催化剂,这是连续流中催化反应高效开展的原因。作者也开展了进一步实验验证:在同样的连续流实验条件下,将催化剂股进料泵在运行10分钟后停止进料,当催化剂停止进料5分钟后,产物2的收率开始下降,并在37分钟内下降到13.2%。当重新启动催化剂进料时,收率在2分钟内恢复到>90%(图2,Run B)。为了深入了解Pd(0)催化剂的特性,在运行1小时后将微通道反应器模块风干并切成两半。用电子显微镜检查了通道壁(图3)。发现通道壁上覆盖了一层颗粒团聚体,颗粒团聚体最大至450 nm,并从通道壁向通道内生长。能谱分析表明,这些粒子中只含有钯。在该案例中,第一步应该是玻璃表面的钠离子与钯(II)的离子交换,然后固定的钯离子被还原,并作为生长钯凝聚体的起点。最后,当结块达到一定大小时,它们就会被冲洗出来。图4. 运行1小时后的微通道反应器壁总结作者在玻璃微通道反应器中开发了一种非常方便、易于使用的温和条件下加氢催化体系。催化剂前驱体是一种稳定的溶液,不需要像惰性气氛的特殊处理。该研究提供一种可以在线生成的高活性催化剂,从而在室温或标准大气压这样温和的条件下实现还原双键和硝基。在相同条件下,微通道连续流技术的处理量是Batch的处理量的12倍, 并且连续流工艺保持较高收率93%,实现持续稳定运行120min。(Batch 50 mL/h ,90%收率;微通道连续流技术的处理量为600 mL/h ,93%收率)参考文献:J. Flow Chem. 2014, 4(3), 110–112

应用实例

2023.03.05

【辉瑞新案例】收率提高24%,连续流制备有固体参与的消炎药CRA-680!

一、背景介绍CRA-680是治疗炎症疾病的有前景的药物。它主要治疗以Th2细胞(CRTH2)上表达的趋化剂受体同源分子为靶点的炎症。其合成通常是以化合物碘吲哚(化合物3,图1)和硼酸异喹诺酮酯(化合物4,图1)经Suzuki – Miyaura偶联反应得到化合物(化学物2,图1),经水解后获得。其中偶联反应在经过多种条件筛选后,以Pd2(dba)3, tBu3P·HBF4, K3PO4,正丁醇以及水体系可获得较高收率。该反应物料是一种三相混合物。包括两种液体,除了作为固相存在的不溶性催化剂外,这两种液相仅部分可混溶。反应需要非常快速的反应加热和混合,这在釜式工艺中很难实现。釜式小试中还发现该反应需在加完物料后快速地升温至70℃,其HPLC含量可达90%以上。进一步放大该偶联反应至公斤级以上,特意选用加热速度更快的蒸汽釜,最终收率仅有56%。通过HPLC分析,其中杂质5和杂质6较多,同时含有一些其他杂质,如杂质7,8,9。图1.CRA-680的合成反应放大实验的失败促使作者对偶联反应进行了一次全面的重复实验,如下表所示,结果表明:反应底物3和4在该催化剂及溶剂体系下,其稳定性都大大降低;稍长时间的放置,均会发生明显地降解;该反应须在反应底物迅速混合,快速升温的情况下,才能达到较好的反应效果,如下表中的B4、B8和C2。表1:釜式工艺下工艺参数的筛选上述实验结果表明,传统的釜式反应器不适合该反应的放大。美国辉瑞公司研发部的科学家,将目光转向了连续流反应技术,希望借助于连续流反应器技术高效传质和换热特点以及易于放大的特性,获得较好收率。该研究发表在2022年11月的Org. Process Res. Dev. 上。二、连续流工艺研究图2. 连续流工艺流程图如上图所示:作者首先将该反应中的底物分为两股物料,并对其稳定性进行了测试。图3.A的热稳定性测试图4.反应混合液的热稳定性测试1. 进料方式及背压通过进料泵将两股物料先泵至静态混合器中,然后输送至反应器中进行反应。考虑到反应的温度较为接近正丁醇与水形成的共沸物沸点,因此后端进行了背压处理。反应物料经背压阀出口,进入接收容器,取样进行检测。2. 连续流工艺条件筛选对反应温度、物料流速、物料配比等因素进行筛选后,最终确定物料A流速120 ml/min,物料B流速40 ml/min,反应温度78℃,反应停留时间1.5 mins,即可获得底物3(100%转化),获得产物2 HPLC大于90%含量。3. 连续流工艺与釜式放大工艺的比较在此最优条件下,作者进行了kg级放大,连续运行约115分钟,起始原料输入1.6公斤化合物3。收集反应液,HPLC收率达91%,分离产物收率达80%。表2. 连续流工艺与釜式放大工艺的比较三、研究小结_成功将连续流工艺应用到Suzuki – Miyaura偶联反应,并取得明显突破;解决了该三相反应在釜式工艺中收率低、放大困难的问题;通过优化连续流反应条件,使得其放大规模的收率提升至80%;相较于釜式工艺56%的收率,提高了约24个百分点。【编者语】Suzuki – Miyaura偶联反应是研究者经常用于构建C—C键的优先选择,但是该类型反应有如下需要注意的方面:反应对氧气敏感,溶剂中溶解的少量氧气也可能导致硼酸自身偶联副产物的生成;所以要求反应设备密闭性要好,并通入惰性气体保护;反应必须在碱存在下才能进行。但是碱性条件下,一些手性底物可能会发生消旋,或者发生羟醛缩合副反应。故对放反应物、溶剂和配体都要求精确控制用量。而且快速传质和换热有利于正反应的进行,减少副产物产生;有固体参与的多相反应,连续流技术可以很好地解决传质、换热和放大的难题;正如作者所考虑的,微通道反应非常适合此类反应。康宁反应器无缝放大的优势更有利于此类反应的工业化生产。欢迎您关注“康宁反应器技术”微信公众号联系康宁公司了解工艺开发或工业化生产。参考文献:Res. Dev. 2022, 26, 12, 3283–3289

应用实例

2022.12.22

【MIT案例】退烧药布洛芬,连续合成仅需三分钟!

科学防护布洛芬(ibuprofen),1966年在英国上市,是临床使用最普遍的非甾体类消炎药物之一。具有解热、镇痛、抗炎的作用,与阿司匹林、对乙酰氨基酚(扑热息痛)并列成为解热镇痛的三大支柱药物。该药物由于不良反应小,也是人们日常生活中的必备药之一。最近疫情的解封,让布洛芬、乙酰氨基酚的销量激增。我们今天来看看连续流技术如何在3分钟内合成布洛芬?1佛罗里达州立大学连续流工艺研究2009年,佛罗里达州立大学(Florida State University)的McQuade等人报道了使用微通道反应器合成布洛芬[1]。合成工艺如图1所示,使用异丁苯和丙酸为原料,使用内径320μm的管式反应器。反应总停留时间约为10分钟,反应收率约51%。图1.佛罗里达州立大学的布洛芬连续合成工艺2麻省理工学院连续流工艺研究2014年,麻省理工学院的Jamison教授课题组对该合成工艺进行了改进。以异丁苯和丙酰氯为原料,进行多步连续化反应(傅-克酰基化,1,2-芳基迁移和水解反应)[2]。使用内径约760μm的管式反应器,从起始原料到得到目标化合物,3步转化仅需3分钟,每步反应的收率都在90%以上,单位时间的产量可以做到约135mg/min。图2.麻省理工学院的布洛芬连续合成工艺参考文献:[1] A. R. Bogdan et al, Angew. Chem. Int. Ed. 2009, 48, 8547 –8550.[2] D.R. Snead and T. F. Jamison, Angew. Chem. Int. Ed. 2015, 54, 983-987.

应用实例

2022.12.16

【重磅推出】康宁AFR智慧中心 - 线上学习平台

更多资讯,欢迎关注“康宁反应器技术”微信公众号点击阅读原文查看详情致终将遇见的你信息化时代,新技术不断迭代,终身学习已成为职场的能量来源。微通道连续流技术,作为化学化工行业的新技术,开启了通向未来医药化工的智能化之路,成为赢得全球化市场竞争的有效手段。自2002年成立以来,康宁AFR坚持不懈地进行全方位技术创新、推进连续流技术的应用和人才培养。这二十年,上千次的演讲,上百次的培训,康宁AFR在连续流技术领域积累了丰富的知识和经验。全球化的团队,与世界顶尖企业的合作,康宁AFR有着前瞻性的视野和先进的理念。今天,康宁AFR倾情奉献,精心打造的AFR智慧中心终于上线了!这是一个创新的、共建的模式,是康宁AFR多年智慧的结晶,也是赋能客户、服务行业、回馈社会的具体行动。在这里:康宁AFR特邀全球连续流专家,精心打造最新连续流视频课程;在第一时间带您了解连续流行业动向,解读最新研发和应用成果;全新康宁AFR线上培训课程,帮助每一位连续流爱好者进行系统化连续流技术、合成前端及后处理相关技术的理论知识学习;成为会员,您可以无限制观看精彩演讲和视频课程;完成一定的学分,您可获得康宁连续流技术专业证书,参与连续流技术应用方的人才推介会。双12上线超值福利来啦!

企业动态

2022.12.12

光气“在线产生原位消耗”——连续光化学反应

欢迎您点击上图或扫描二维码获取资料研究背景在连续流工艺中,原料化合物在极小的空间内进行快速混合和换热,并在精确控制反应温度、压力的情况下,在极短的时间内完成反应。因此,对于常规下需要小心处理的反应体系,如产生剧烈放热、爆炸风险高的反应(自由基反应,光化学反应等)或使用剧毒化学品的反应,连续流反应系统适用性更高。光气的连续在线制备光气(COCl2)是一种非常重要的有机中间体,具有很高的反应活性,但同时毒性极高。本文作者研究了一种新的流动光化学方法,以CHCl3和氧气(O2)在光照下在线制备COCl2,获得96%的收率。这个连续流动反应系统可以合成有价值的氯甲酸酯,碳酸酯和聚碳酸酯。图1. 反应流程及装置图如上图所示,反应器由12个石英玻璃管和一个40 W的低压水银灯作组成,总持液体积12.1ml。氯仿(CHCl3) 通过注射泵注入,氧气(O2)通过质量流量控制器(MFC)输送,两股物料混合时并伴有90℃加热至气态,混合气体进入光化学反应器中(反应器温度50℃),在一定波长下,在线生成光气,然后进一步与醇类底物进行反应得到目标产物。研究过程一.工艺参数筛选作者以正丁醇为底物筛选出光气的最优反应条件,从反应器出口得到的光气进一步与丁醇反应,得到产物1a和2a,并通过核磁来计算反应收率。筛选条件时,通过控制氯仿和氧气的物料流速来调整反应时间(exposure time)以及反应配比,得到的结果如下图所示。表1.工艺参数筛选实验结果二. 半连续方式进行底物拓展在筛选出最优的制备光气条件后,作者尝试不同醇类作为底物,以半连续的方式(光气采取连续流反应制备,碳酸酯采取釜式搅拌制备)进行碳酸酯的合成,均获得了不错的收率,其中部分底物收率最高可达98%,结果如下。图2. 半连续反应流程图三. 全连续方式制备碳酸酯作者进一步将整个系统构建为全连续化,在有/无溶剂,有/无有机碱以及不同有机碱的体系下拓展了反应底物,结果如下。表2.全连续制备碳酸脂结果可以看出,将整个系统整合成全连续过程,可以达到较好的收率。全连续化的实现也能大大增加化学反应的可靠性,稳定性和安全性。总结通过连续流光化学反应器在线制备光气是可行的;结合半连续和全连续反应系统,能成功地完成各类碳酸酯和氯甲酸酯的合成。参考文献:Org. Process Res. Dev,November 11, 2022编者语针对类似光气这种有毒气体参与的反应,在康宁微通道反应器上,具有很高的可行性。康宁反应器可以实现从实验室到生产的无缝放大,帮助客户快速实现该类工艺的规模化生产。康宁团队做过多例光气参与的反应,并获得很好的结果。康宁光化学反应器康宁G1光化学反应器拥有透光率高、耐高温、耐高压、光强度大、光源纯净、控温精准、无放大效应等优势。它可以满足用户对光化学反应及特定光源的要求,并让用户享受康宁反应器优秀的换热和传质性能带来的收益,具有以下技术特色:专门设计的高效光源系统确保光源的均匀分布;可提供多波长阵列的可调LED光源,且光强度可调;康宁玻璃模块两侧照明,实现高效的光透率;具有高效光源液体冷却系统,延长LED使用寿命;卓越的换热和传质性能;操作方式灵活:可实现多股进料,多温区控制;温度压力范围广:-60-200℃;具有更高的反应性能和安全性等。

应用实例

2022.12.09

1月15日韩国ICH大会:连续制造新动向

国际人用药品注册技术协调会(ICH)于2022年11月15日至16日在韩国仁川举行了大会,同时举行了10个工作组的会议和ICH 管理委员会以及MedDRA 管理委员会会议。ICH宣布,在过去一年中,在推进药品质量、安全性和有效性方面的指导方针方面取得了“卓越进展”。大会特别强调了人们广泛期待的Q13连续制造指南,该指南已经进入第四阶段-全体大会与管理委员会协商后采纳指导原则,然后ICH各个监管机构成员采纳该指导原则。 ✦会议达到的其他里程碑包括:2022年9月通过了关于在后期试验中使用选择性安全数据收集的E19指南,该指导意见达到了第4阶段。另一个里程碑是ICH S1B (R1)指南的签署,该指南概述了一种“weight of evidence”方法,用于评估某些药物对人类的致癌风险。M11草案已于2022年9月发布,目前处于第二阶段-全体大会对技术文件共识进行确认,形成技术文件终稿,并基于此起草和形成指导原则草案。ICH在其官网上创建新的线上培训图书馆,其中纳入其不断增长的培训材料。该图书馆将包括 ICH E2,E6(R3) ,E8(R1) ,E17,M4,Q1,Q3,Q5和Q8-Q12系列指南的培训单元。ICH还宣布吸纳突尼斯药品和药物管理局(DPM)为新的观察员,使ICH成员的数量达到20个机构和36名观察员。在其他发展方面,ICH表示,MedDRA(监管活动医学词典)已经更新,包括希腊语和波兰语的翻译,现在有18种语言可用,并计划增加阿拉伯语的翻译。目前有134个国家的8,200多名用户订阅了MedDRA。下一届大会将于2023年6月12日至13日在加拿大温哥华举行。 ✦编者语连续制造(CM)是制药行业必然的趋势。国内外头部药企已经开始布局。他们通过创建团队,应用连续流技术进行药品的研究与开发,解决一些项目中的技术难题,甚至实现部分中间体的生产。康宁反应器技术是连续流技术的倡导者和推广者。我们拥有从研发到生产的全系列连续流微通道反应器,丰富的工艺开发经验,专业的连续流知识储备,百余套多样化的工业化项目经验和专业的工艺开发和工程应用团队!欢迎您联系康宁AFR和我们一起为制药的美好未来共同努力!康宁反应器技术服务方案,助力制药企业创新发展:为企业提供的具有颠覆性创新技术的康宁微通道反应器设备,帮助原料药企业提升药物研发和量产的竞争力;专业化的工艺开发团队为客户提供研发工艺整体解决方案,协助客户进行工艺筛选和绿色低碳工艺开发;具有专业知识和丰富经验的工业化服务团队,为客户定制工业化整体方案并加以实施;联合国内外高校、科研机构、国际先进企业及行业专家,为制药领域企业提供连续流技术培训。

企业动态

2022.12.01

【印度新材料案例】康宁反应器合成纳米磁性氧化铁

研究背景纳米氧化铁在催化、药物传递、光吸收材料等前沿研究中扮演者不可或缺的角色。纳米氧化铁的尺寸大小和粒径分布对材料性能表现非常重要。因此,高效制备一系列小粒径(<10 nm)且平均粒径均一的纳米氧化铁颗粒变得尤为重要。康宁反应器印度团队与印度国家理工学院的研究人员合作,使用康宁微反应器合成氧化铁纳米颗粒(NPs),研究了不同操作参数对获得的NP特性的影响。氧化铁NPs的合成基于使用硝酸铁(III)前体和氢氧化钠作为还原剂的共沉淀和还原反应。使用透射电子显微镜(TEM)、傅里叶变换红外光谱和X射线衍(XRD)分析对氧化铁纳米颗粒进行了表征。简介近年来,由于在磁存储设备、生物技术、水净化和生物医学应用领域的广泛应用,如热疗、化疗、磁共振诊断成像、磁感染和药物递送等,对高效合成磁性氧化铁NP的兴趣显著增加。该工作涉及使用Corning AFR微通道反应器通过共沉淀和还原法合成胶体氧化铁纳米颗粒,氧化铁纳米颗粒的XRD和TEM分析分别证实了其晶体性质和纳米尺寸范围。另外使用电子自旋共振光谱研究了氧化铁纳米颗粒的磁性,康宁微通道反应器制备的氧化铁纳米颗粒表现出超顺磁性行为。结果和讨论一. 氧化铁纳米颗粒形成的反应原理1.控制两个反应器中氧化铁纳米颗粒形成的总沉淀还原反应如下:2.随后,按照以下反应生成氧化铁:二. 共沉淀和还原反应生成氧化铁纳米颗粒共沉淀和还原反应是获得氧化铁纳米颗粒的最简单和最有效的化学途径。在通过反应器的过程中,九水合硝酸铁(III)被氢氧化钠还原,形成还原铁,随后稳定为氧化铁纳米颗粒。图1. AFR实验装置表1 康宁微反应器中的操作条件和结果在康宁AFR反应器中,氧化铁(磁铁矿Fe3O4或磁铁矿γ-Fe2O3)在室温下将碱水溶液添加到亚铁盐和铁盐混合物中形成。在反应器中,由于铁还原加速而形成黄棕色沉淀物,得到胶体氧化铁纳米颗粒如图1所示。在AFR反应器中合成氧化铁纳米颗粒的实验条件Fe(NO₃)₃·9H₂O和NaOH溶液的流速在20- 60 ml/h。对于所有实验,还原剂与前体的摩尔比保持恒定为1:1。图2. 在AFR中具有不同流量的氧化铁np的紫外吸收光谱™.实验显示了在AFR反应器中不同流速所对应的结果:在CTAB表面活性剂存在下获得的λ最大值在480和490 nm之间;AFR中的心形设计使混合更佳;氧化铁NP的平均粒径通常随着流速的增加而减小,在50 ml/h的流速下获得最小粒径。在60和50 ml/h的较高流速下,分别观察到窄PSD超过6.77−29.39 nm和3.76−18.92 nm,如图3和表1所示;另一方面,在20 ml/h的较低流速下,在10.1−43.82 nm,如图5和表1所示。从图5B所示的数据也可以确定,由于纳米粒子的引发和成核在50 ml/h下比在60 ml/h时发生得更快。因为颗粒大小取决于纳米粒子在反应器中的成核过程和停留时间,这也通过图5所示的TEM图像得到证实,图5显示制备的颗粒大小在2~8nm;图3所示数据−对于表1中报告的PSD和平均粒径,可以确定粒径随着进料流速的增加而减小,这归因于较低的停留时间。在反应器中的较大停留时间(较低流速)为颗粒的团聚和晶体生长提供了更多的时间,从而获取更大的颗粒尺寸。图4A、B所示的TEM图像也证实。图3. 不同流速下氧化铁纳米颗粒的粒度分布(PSD)图4:50 ml/h的微反应器中合成的氧化铁纳米颗粒的透射电子显微镜图像图5:(A,B)使用CTAB作为表面活性剂在AFR中合成的氧化铁NP的TEM图像。总结通过共沉淀还原方法,在Corning AFR微通道设备中成功制备了稳定的胶体氧化铁纳米颗粒;流速即反应停留时间和混合模式的差异对所获得的氧化铁NP的粒度和PSD有显著影响,这反过来也影响材料稳定性和磁性;CTAB的使用,有助于合成稳定的氧化铁NP;反应流速是决定NP的平均粒径以及粒径分布的关键参数。氧化铁NP的平均粒径随着反应物流速的增加而减小;通过ESR光谱分析和基于使用永磁体的研究证实,制备的氧化铁NP表现出超顺磁性行为。总的来说,当前的工作证明了使用康宁微通道反应器,合成了更小更均一粒径的磁性氧化铁纳米颗粒。这项研究为后续其它纳米科学相关领域的研究提供里有效的实验支持和指导。参考文献:Green Process Synth 2018; 7: 1–11

应用实例

2022.11.24

BPAM大会今天开了!康宁AFR参观之旅即将开启

由中国医药设备工程协会(CPAPE)主办的2022生物医药先进制造大会(BPAM)暨中国医药设备工程协会第十二届年会将于11月16-18日在无锡君来洲际大酒店举办。康宁AFR参会计划康宁反应器技术(以下简称康宁AFR)作为CPAPE的新会员,首次参加年会。本次会议,我们诚意满满。为促进制药行业交流,本届大会设有多个涉及制药技术以及先进制造产业发展论坛。康宁反应器技术中心主任伍辛军博士将于17日下午,在三层君来厅3举行的先进制造产业发展论坛做“连续化反应系统在原料药生产中的应用”的报告。康宁AFR将在展位C19展出康宁G1Hybrid+Zaiput在线液液分离一体化工艺开发平台,您可以近距离观察实验现象或亲自操作。欢迎您扫描下图二维码或者点击阅读原文报名参会!制药企业每家都有三个免费名额参加大会,但一定要提前扫码报名哦!康宁AFR参观之旅连续流技术是药品连续制造的首选先进生产技术,在药品的连续化工艺开发和工业化生产中具有诸多优势。康宁AFR致力于推进连续流技术在制药、化工、新材料等行业的应用。本次大会特设了企业参观路线。康宁AFR携手协会于11月18日下午举办“连续创新智能智造”参观活动,诚挚邀请业内同仁参观全球领先的连续流技术培训中心和康宁AFR绿色连续流技术产业化生产平台。本次参观之旅您可以零距离了解康宁AFR是如何通过康宁连续流工艺开发、工艺改造、产业化及连续流人才教育全方面解决方案,让行业客户享受创新工艺技术、连续制造带来的经济效益和社会效益的。参观之旅详情:时间:11月18日下午13:20-17:00地点:常州市武进区科教城联泓新材料大厦6楼康宁连续流技术培训中心适用人员:医药、中间体、精细化工、农药、新材料等生产企业董事长/总经理,研发、生产、工艺、工程、安全管理等相关职能负责人;高校、科研机构化学、化工和工艺研究人员等。衣着:商务休闲(注意:实验室要求长裤、皮鞋或安全鞋,故请勿穿着短裤、短裙、网面鞋或高跟鞋)。报名:报名参加BPAM大会,主办方将统一安排参观报名,请关注主办方通知。参观流程:温馨提示:参加BPAP大会请仔细阅读CPAPE官方会议疫情提醒。康宁AFR参观期间请佩戴口罩,做好自身防护。由于康宁连续流技术培训中心和康宁技术中心受所在地常州科教城疫情防控管控,如遇到有疫情或者其它突发状况需要改动行程或参观内容安排,我们会第一时间通知报名人员。

企业动态

2022.11.16

硝化案例 | 安全、高效合成2-羟基-3-三氟甲基-5-硝基吡啶

研究背景阿帕鲁胺是一种抗癌靶向药。2-羟基-3-三氟甲基-5-硝基吡啶为合成阿帕鲁胺的中间体,常见的制备方法是由2-羟基-3-三氟甲基吡啶经硝化反应制备。图1. 2-羟基-3-三氟甲基-5-硝基吡啶2-羟基-3-三氟甲基吡啶硝化反应为快速、强放热反应,在传统的釜式反应器中存在反应放热迅速,无法及时释放、反应温度无法精确控制。传统釜式生产方法中,2-羟基-3-三氟甲基吡啶硝化反应具有一定的危险性,存在安全生产隐患。而在微通道反应器中,在线反应液少,反应器换热面大,降低了反应的风险,且可以无缝放大。康宁G1反应器具有广泛的抗化学腐蚀性能、优异的耐压性能、优异的传质和换热性能,其总换热效率和流体混合的传质性能均比传统的搅拌效果更好。康宁G1实验室工艺开发平台本文中,作者采用康宁G1反应器,考察了2-羟基-3-三氟甲基吡啶硝化反应的影响因素,得到了一组相对优化的反应条件。2-羟基-3-三氟甲基-5-硝基吡啶制备的连续流工艺图2:微通道反应示意图 2-羟基-3-三氟甲基吡啶与溶剂硫酸于20~40 ℃持续搅拌直至无可见固体颗粒,得A料;将硝酸与硫酸于0~5 ℃搅拌混合,得B料;将A料于15~30 ℃低速 (3~5 mL/min) 充满微通道管路;通过计量泵控制物料流速,反应温度通过外部换热器进行控制;待温度达到设定温度时,将A料、B料于设定流速下通入微通道,进行反应;反应液经过后处理,得到2-羟基-3-三氟甲基-5-硝基吡啶。研究过程一. 反应条件优化实验考察了原料配比、反应温度、停留时间、后处理条件等因素对反应的影响。1. 硝酸/原料摩尔比对反应的影响根据初步探索实验,固定反应条件混合酸强91.15%,停留时间47.6 s, 反应温度90 ℃,改变硝酸用量考察了硝酸与原料摩尔比对硝化反应的影响。表1.n(硝酸)∶n(原料)对反应的影响 由表1可以看出:随着硝酸用量的增加,产物的转化率逐步升高;但硝酸用量过高时,产物的转化率有降低趋势,且产物纯度有所降低。因此,最佳n(硝酸)∶n(原料)为2.1∶1.0。2. 反应温度对反应的影响硝化反应为强放热快速反应过程,常规反应器中,提高温度会引起多硝化、氧化等多种副反应发生。微通道反应器具备较大传热系数,能够有效提高传质、传热,从而避免过热现象。实验中,固定n(硝酸)∶n(原料)=2.10∶1.0、混合酸强91.15%、停留时间47.6 s反应条件,考察反应温度对产物转化率的影响。表2 不同反应温度下产物的转化率 由表2可以看出:随着反应温度的升高,原料转化率持续提高;当温度30~90 ℃,原料转化率有明显的提高;但是,温度进一步提高时,副产物增多,目标产物产量降低。因此,最佳反应温度为90 ℃。3.停留时间对产物收率的影响实验固定n(硝酸)∶n(原料)=2.10∶1.0,混合酸强91.15%,反应温度90 ℃,考察停留时间对产物收率的影响。表3.停留时间对反应的影响 由表3可以看出,微通道反应与传统釜式相比,反应周期大大缩短;停留时间的增加有利于产物的生成;但停留时间的增加延长了反应时间,从而会导致生产成本的提高,生产的经济效益受影响。因此,确定最佳停留时间为40.0 s。4. 不同后处理条件对反应的影响在反应温度90 ℃、n(硝酸)∶ n(原料)=2.10∶1.0、停留时间40.0 s、混合酸强91.15%时,做平行实验。采用不同的中和剂对反应液进行后处理,考察后处理方式对2-羟基-3-三氟甲基吡啶硝化反应的影响。表4不同中和剂对产物收率的影响 由表4可知:该反应条件下实验可以重复进行,具有稳定性和重复性。当中和剂为25%氨水时,收率及产品纯度都较佳,且较25%氢氧化钠后处理,收率高约3%,节约了生产成本、降低了能耗。这是由于铵盐在水中的溶解度较钠盐高,因此在铵盐溶液中产物析出率较高,故而产品收率较佳。考虑生产成本和能耗等因素,选择中和剂为25%氨水较佳。总结作者通过微通道反应器制备了2-羟基-3-三氟甲基-5-硝基吡啶产物;综合考虑生产安全、生产成本和能耗等因素,确定了2-羟基-3-三氟甲基-5-硝基吡啶微通道最佳合成和后处理条件;反应条件:n(硝酸)∶n(原料)=2.10∶1、温度90 ℃、停留时间40.0 s、混合酸强91.15%;后处理条件:中和剂为25%氨水、中和后pH值5~6。参考文献:《精细石油化工》 2022,39(05)

应用实例

2022.11.03