本方案针对二氧化硅Q纤维、氧化铝Saffil纤维、APA纤维、氧化锆ZYF纤维和OFI纤维五种纤维类隔热材料,分别采用大温差的高温热流计法和小温差的瞬态步进加热法进行高温和不同气压条件下测试,通过试验得到的真导热系数和有效导热系数测试结果数据,验证真导热系数与有效导热系数之间的关系以及相互转换方法,证明了这种相互关系和转换方法的有效性。

方案详情

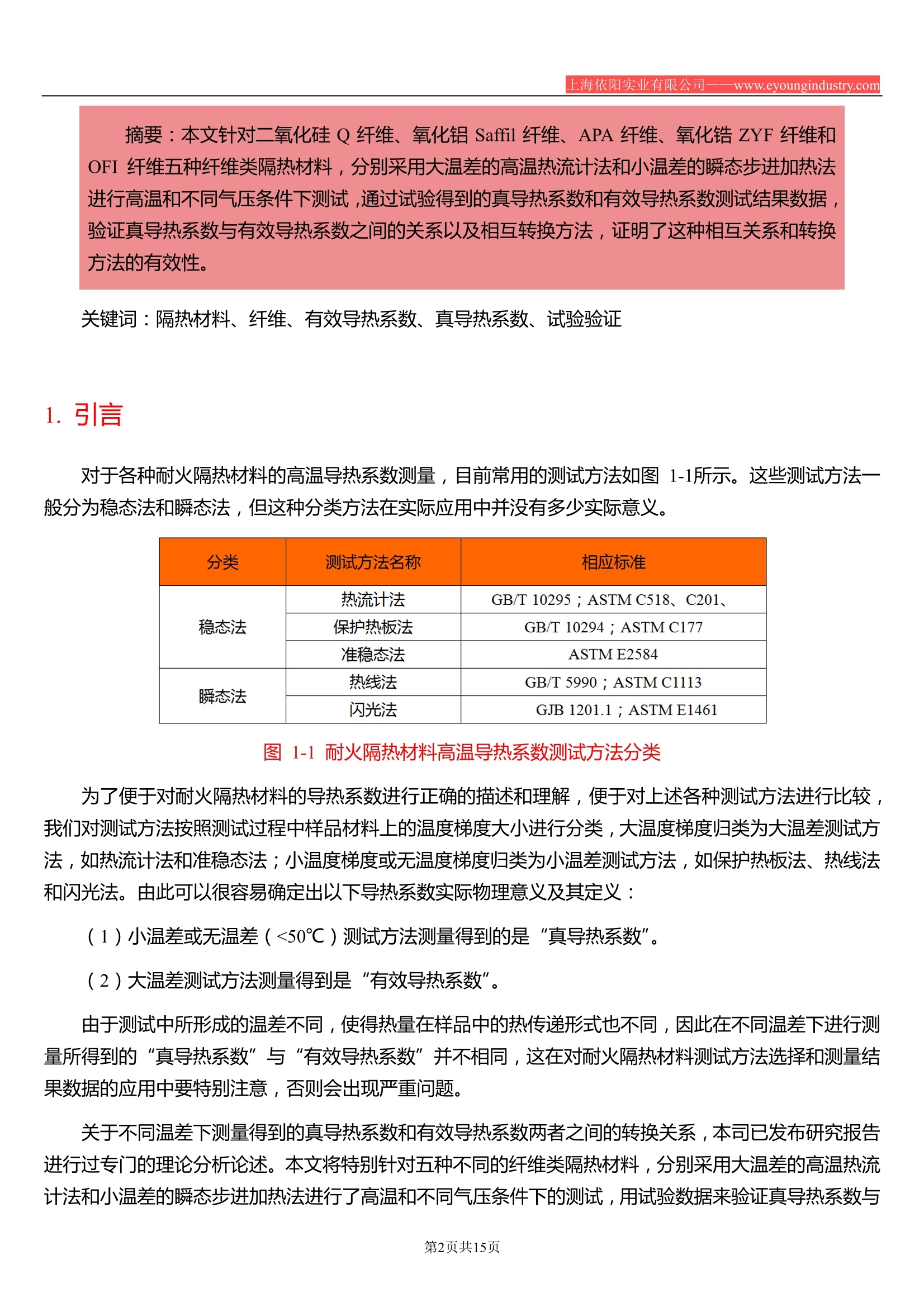

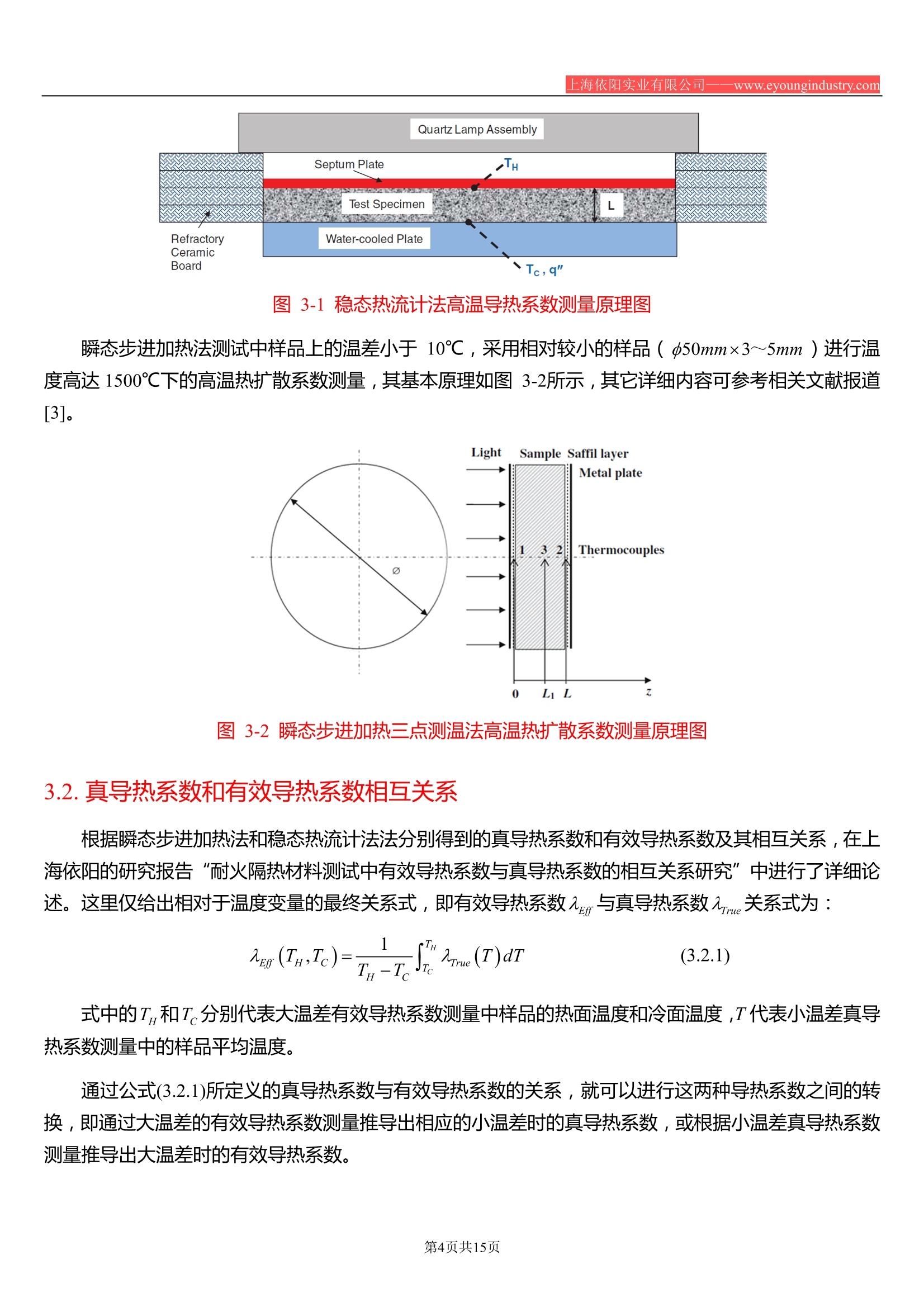

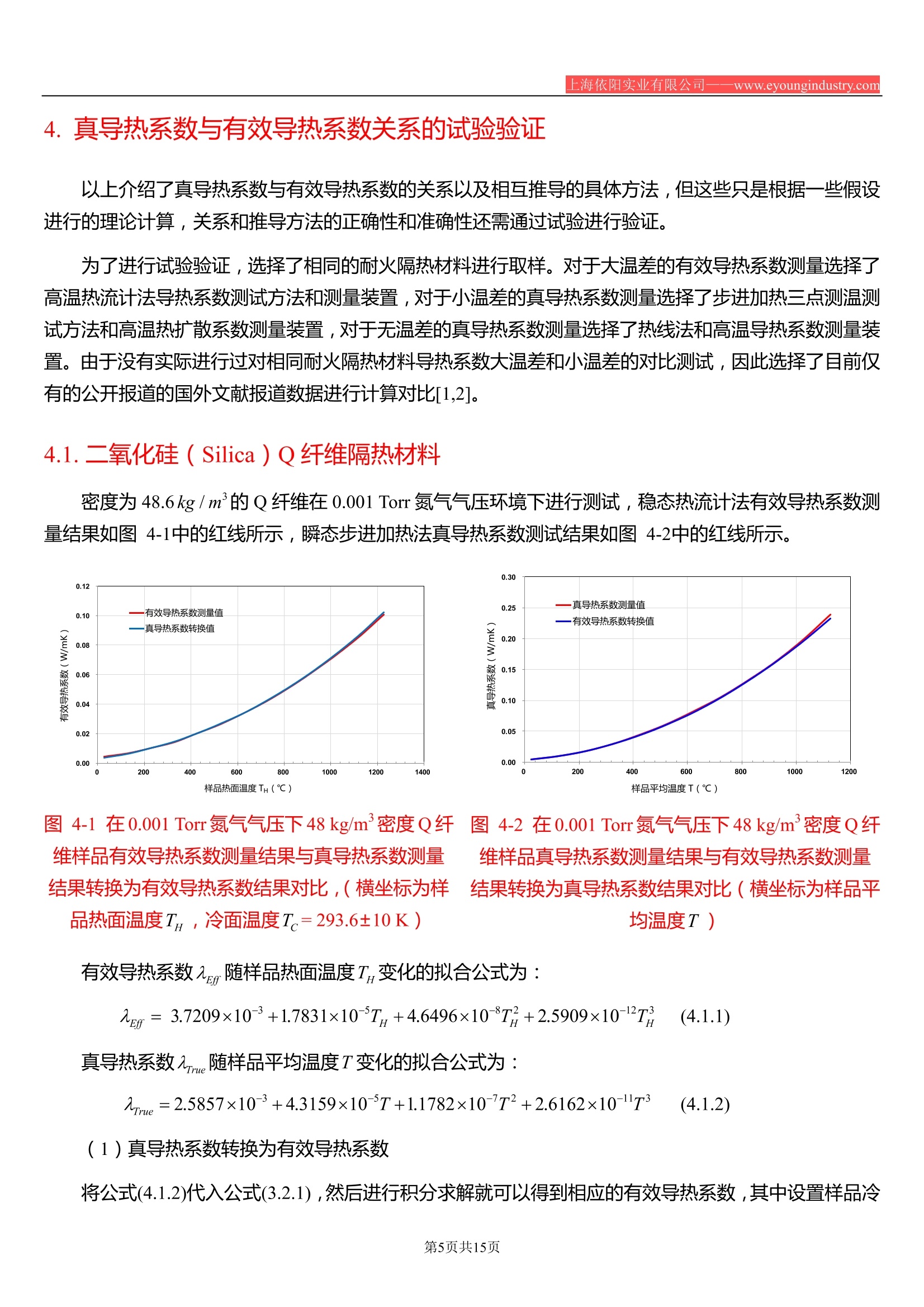

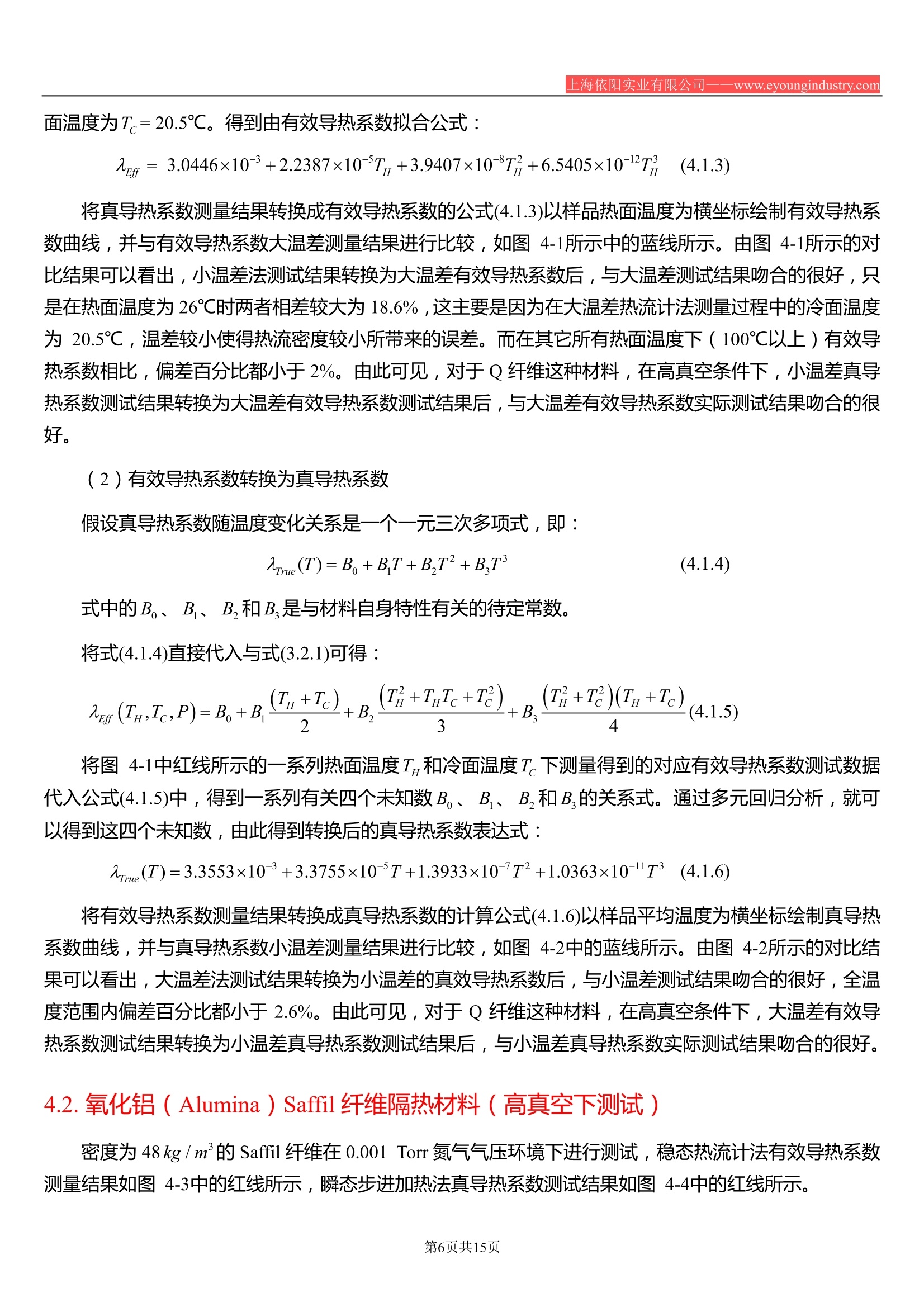

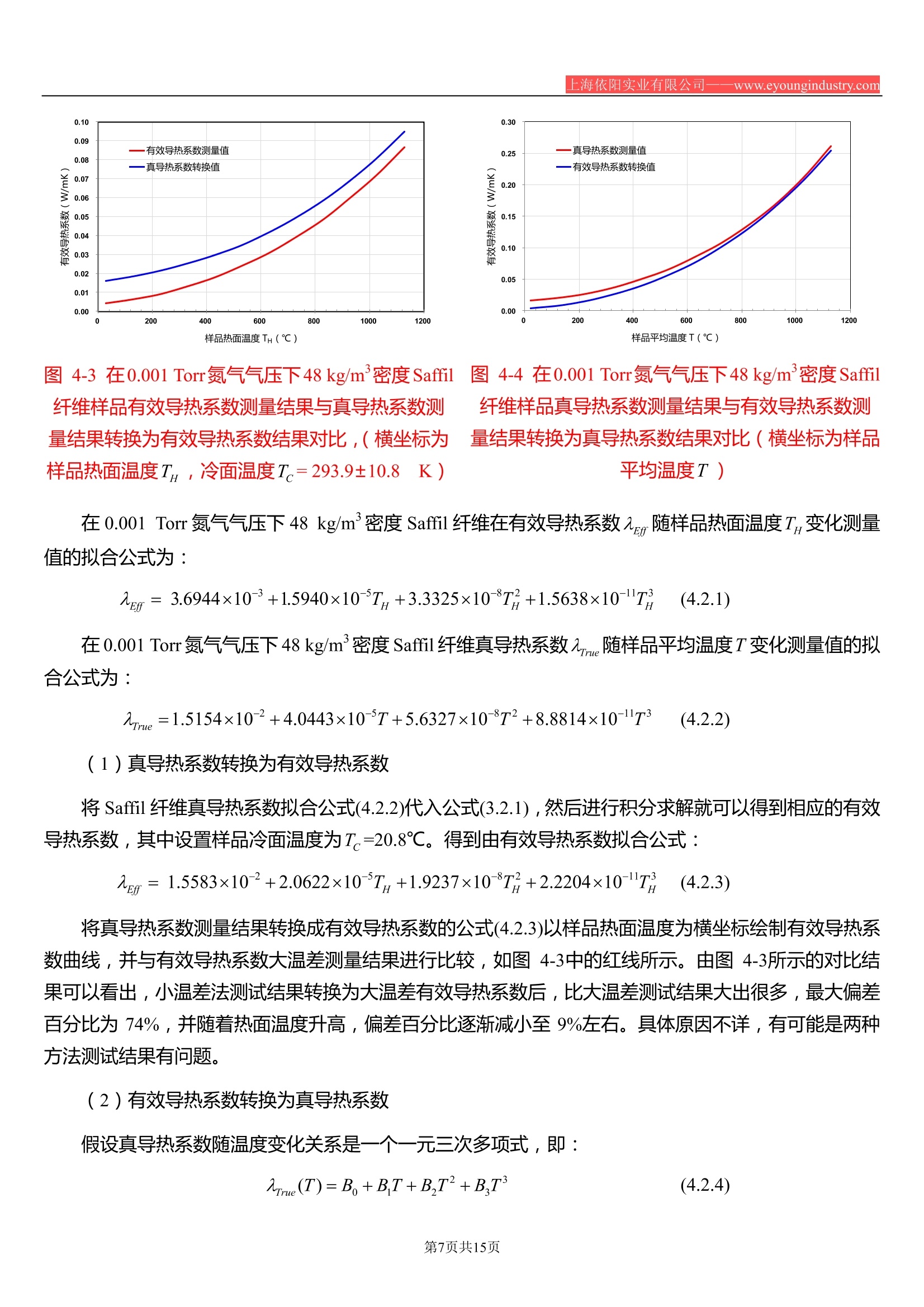

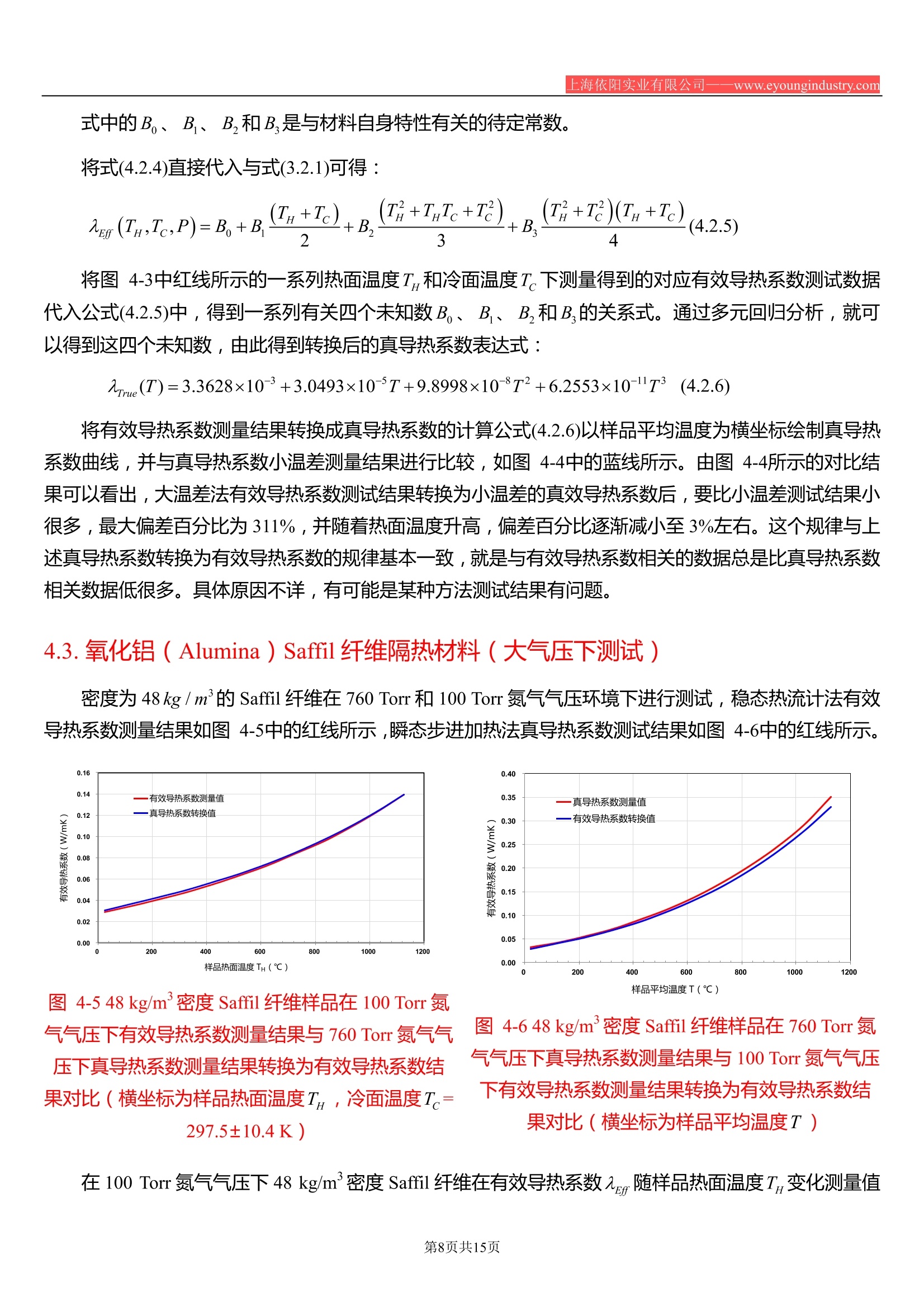

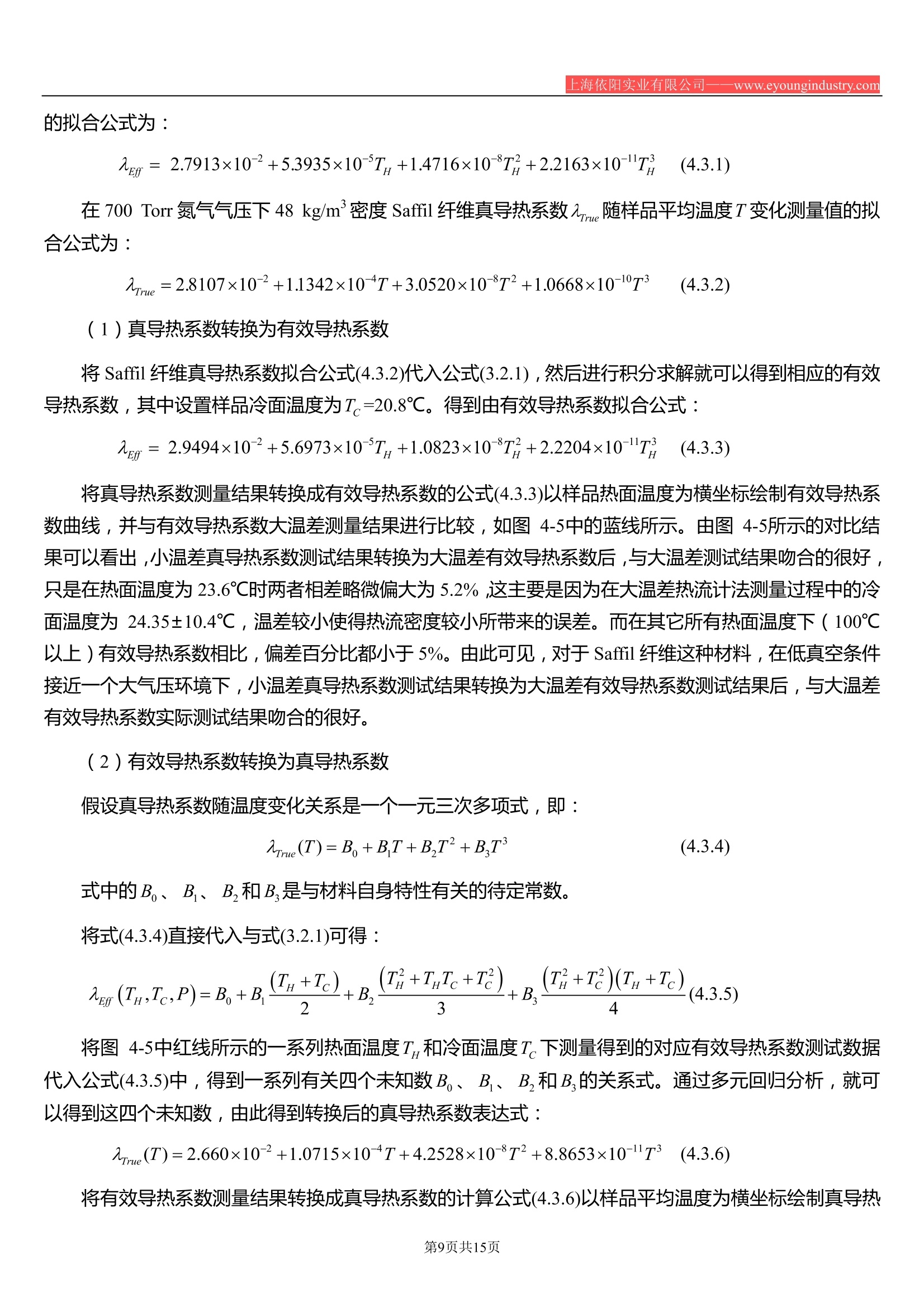

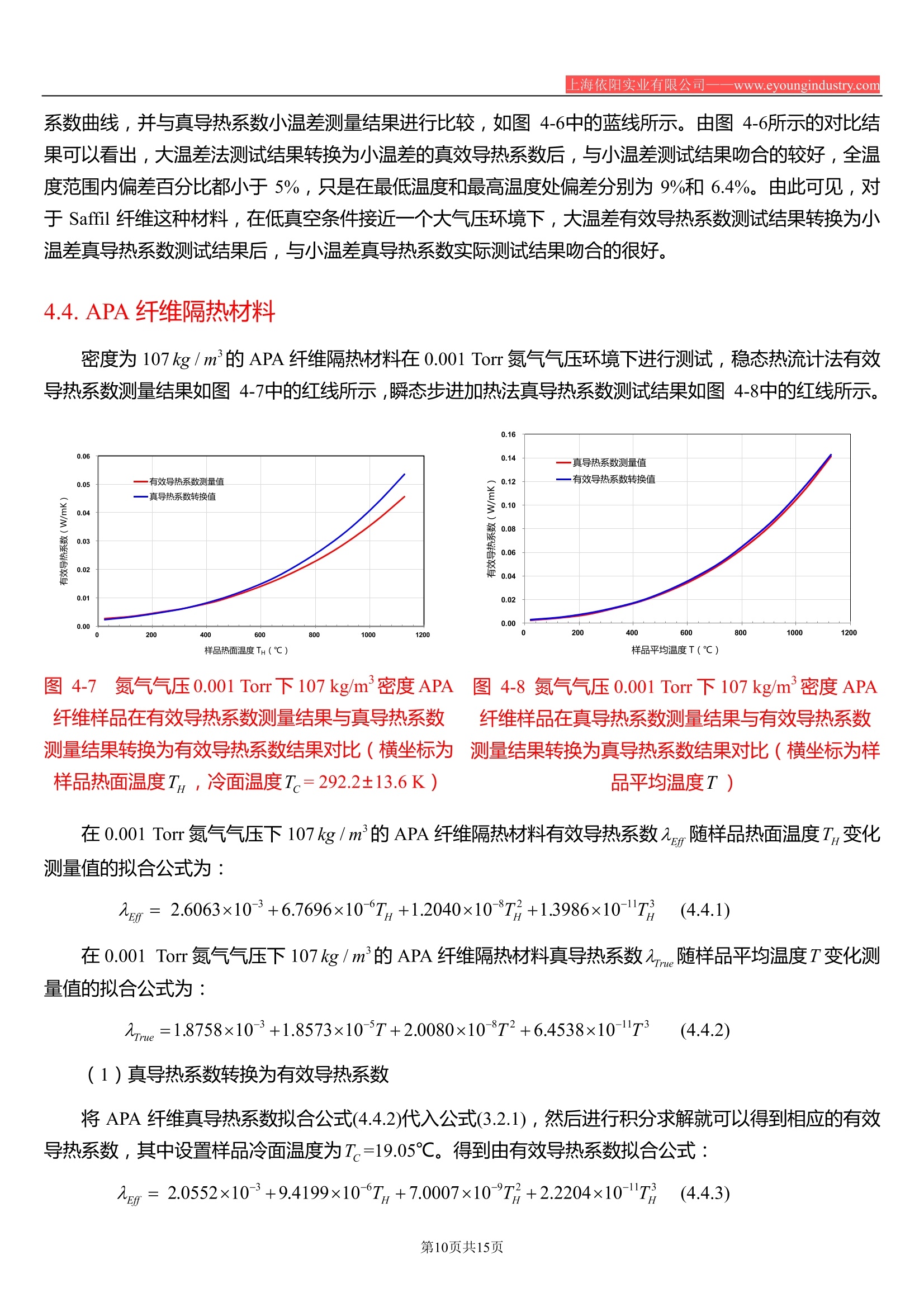

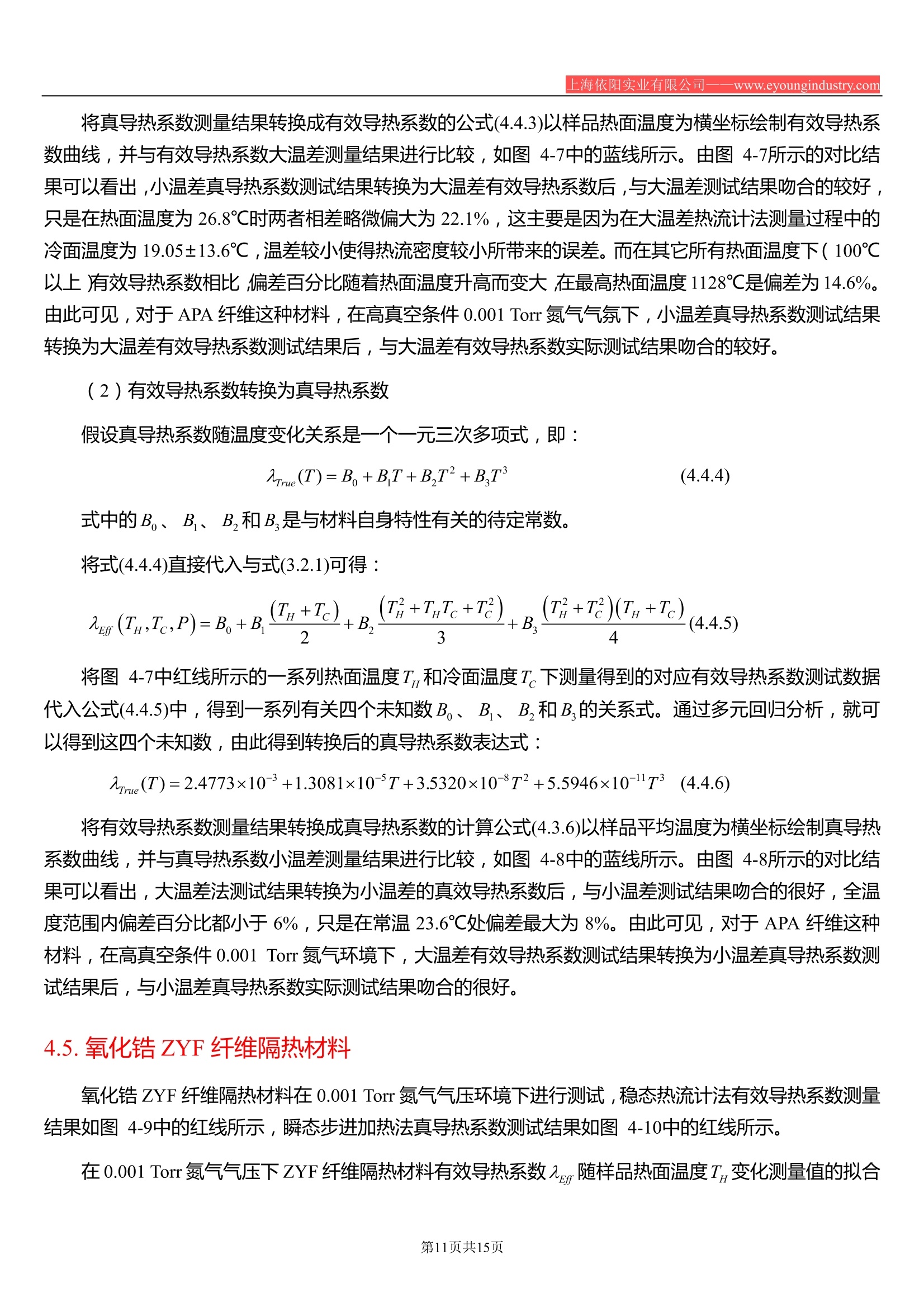

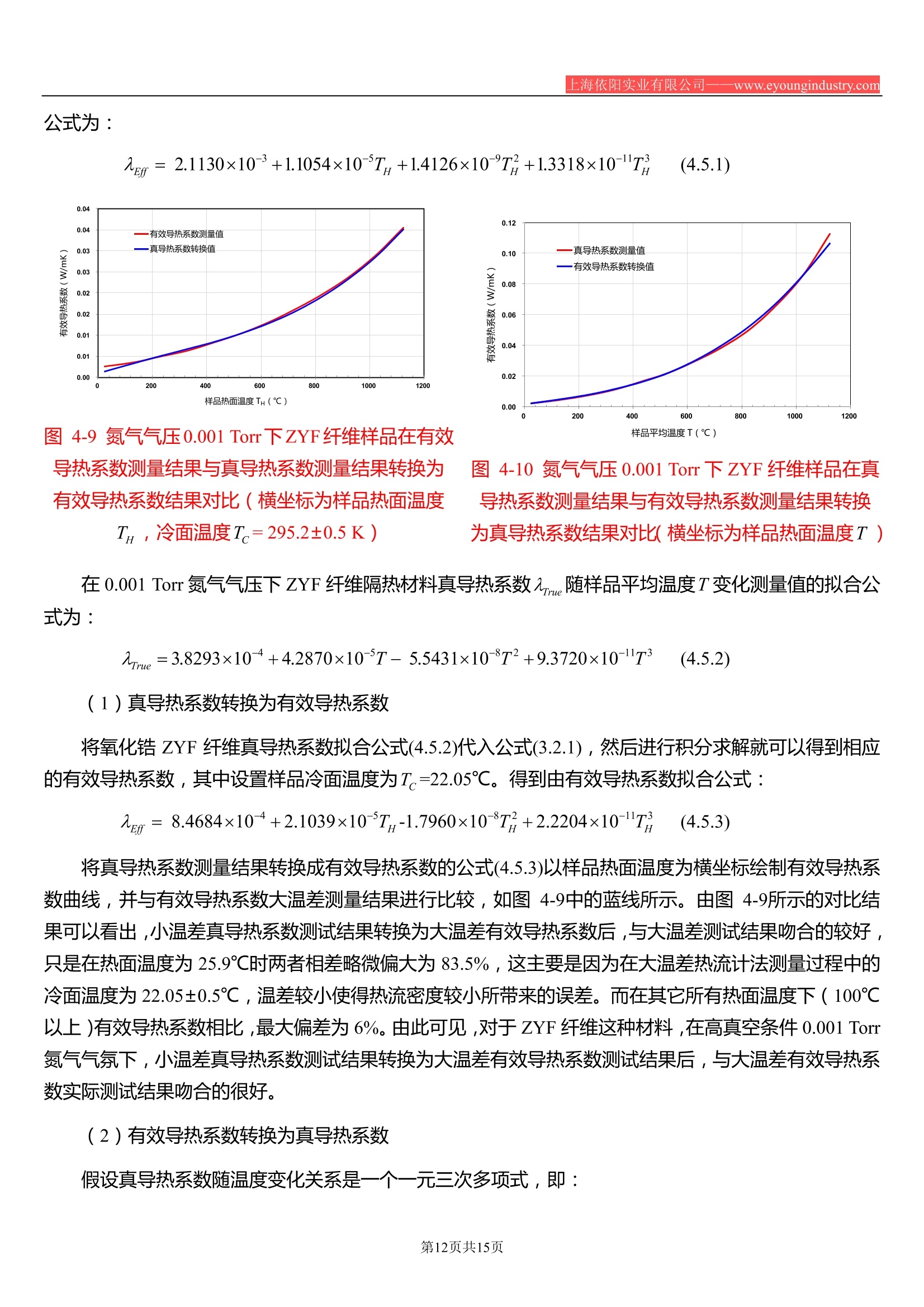

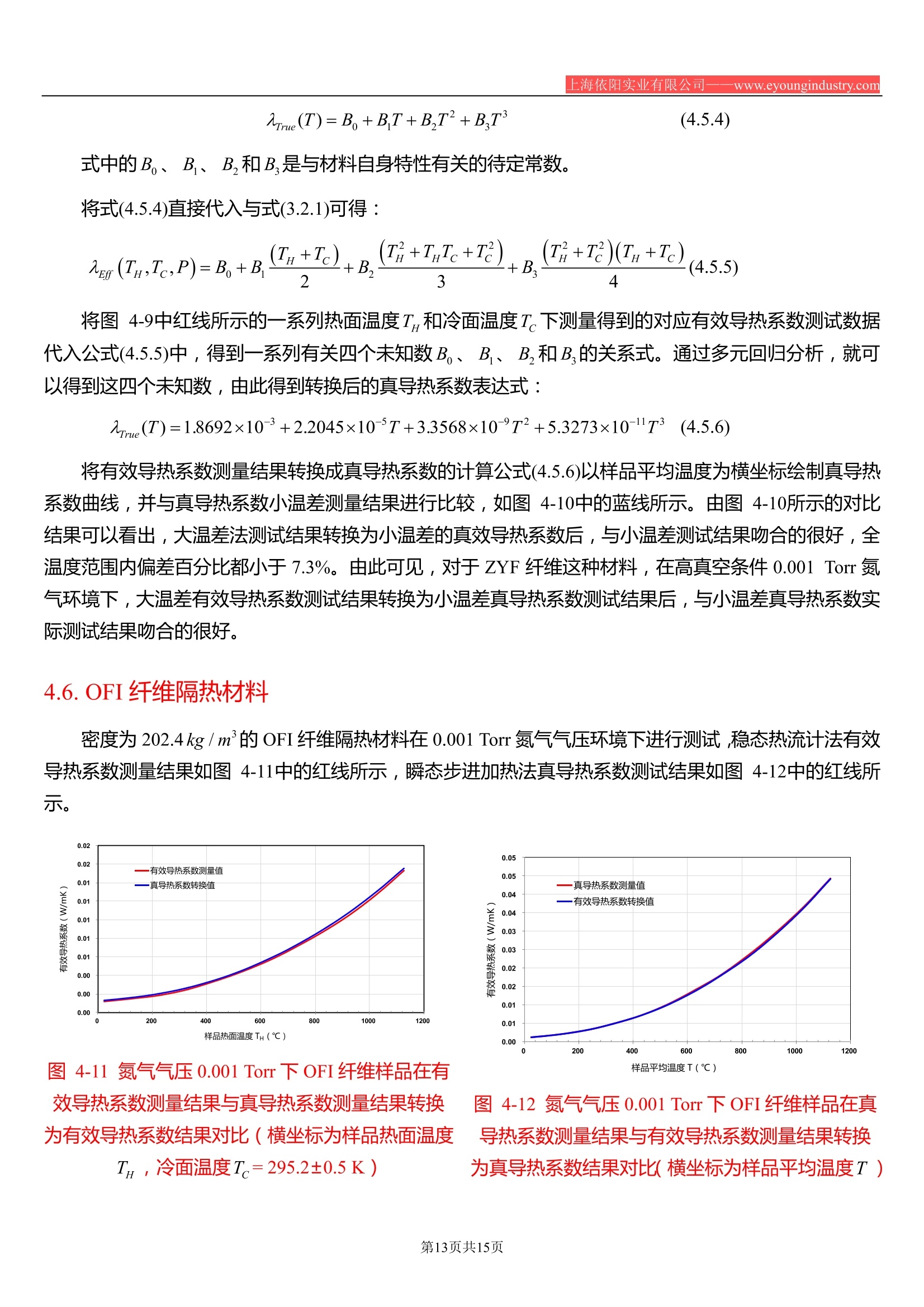

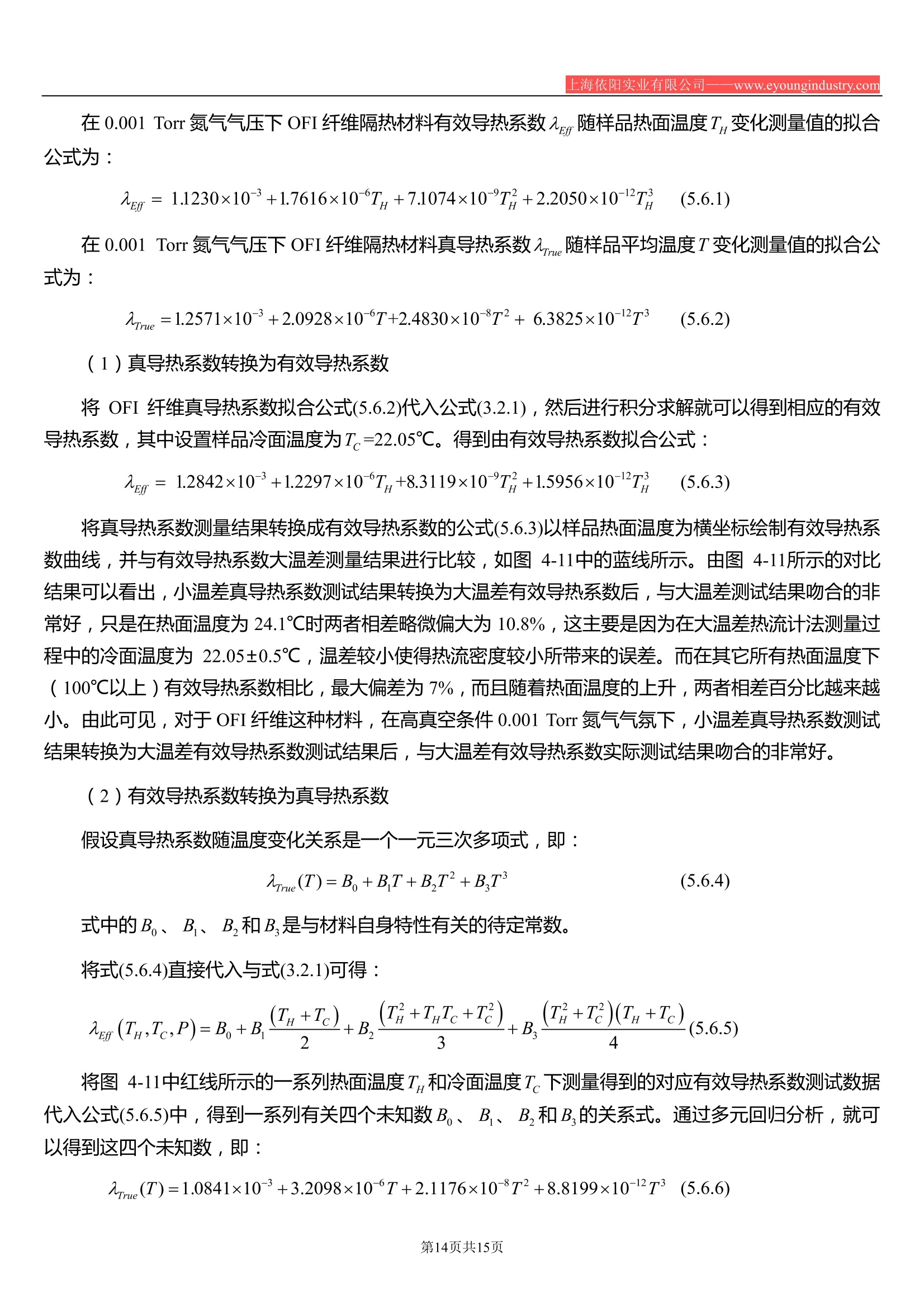

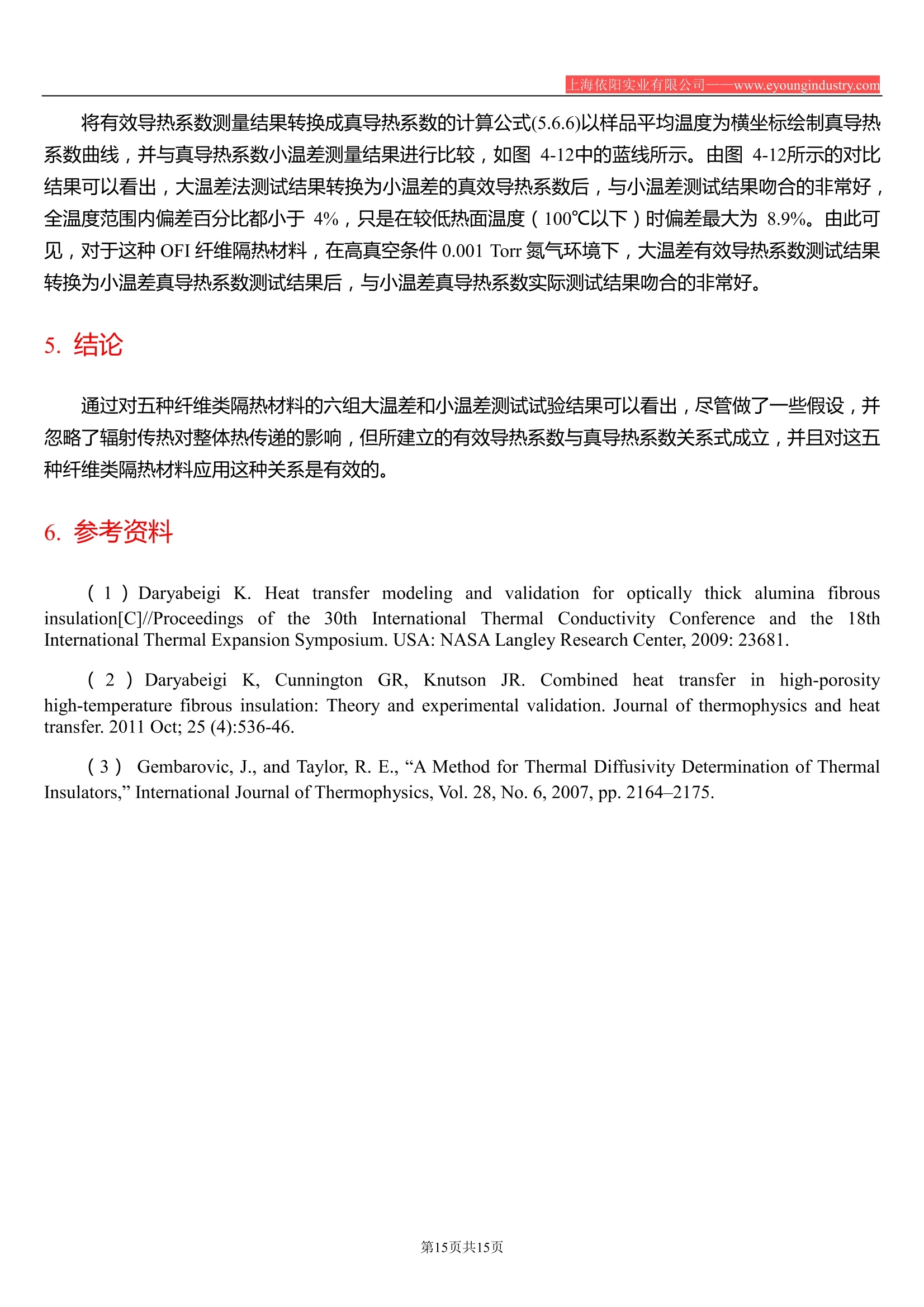

稳态热流计法测试技术应用——Application Note:007 上海依阳实业有限公司 www.eyoungindustry.com 纤维类隔热材料有效导热系数与真导热系数相互关系的试验验证 Experimental Verification of the Relationship Between Effective ThermalConductivity and True Thermal Conductivity of Fiber Insulation 上海依阳实业有限公司www.eyoungindustry.com 摘要:本文针对二氧化硅Q纤维、氧化铝 Saffil 纤维、APA 纤维、氧化锆 ZYF 纤维和OFI 纤维五种纤维类隔热材料,分别采用大温差的高温热流计法和小温差的瞬态步进加热法进行高温和不同气压条件下测试,通过试验得到的真导热系数和有效导热系数测试结果数据 ,验证真导热系数与有效导热系数之间的关系以及相互转换方法,证明了这种相互关系和转换方法的有效性。 关键词:隔热材料、纤维、有效导热系数、真导热系数、试验验证 1.引言 对于各种耐火隔热材料的高温导热系数测量,目前常用的测试方法如图1-1所示。这些测试方法一般分为稳态法和瞬态法,但这种分类方法在实际应用中并没有多少实际意义。 分类 测试方法名称 相应标准 稳态法 热流计法 GB/T 10295 ; ASTM C518、C201、 保护热板法 GB/T 10294 ; ASTM C177 准稳态法 ASTME2584 瞬态法 热线法 GB/T 5990 ; ASTM C1113 闪光法 GJB 1201.1; ASTME1461 图 1-1耐火隔热材料高温导热系数测试方法分类 为了便于对耐火隔热材料的导热系数进行正确的描述和理解,便于对上述各种测试方法进行比较,我们对测试方法按照测试过程中样品材料上的温度梯度大小进行分类,大温度梯度归类为大温差测试方法,如热流计法和准稳态法;小温度梯度或无温度梯度归类为小温差测试方法,如保护热板法、热线法和闪光法。由此可以很容易确定出以下导热系数实际物理意义及其定义: (1)小温差或无温差(<50℃)测试方法则量得到的是“真导热系系"。 (2)大温差测试方法测量得到是“有效导热系数"。 由于测试中所形成的温差不同,使得热量在样品中的热传递形式也不同,因此在不同温差下进行测量所得到的“真导热系数”与“有效导热系数”并不相同,这在对耐火隔热材料测试方法选择和测量结果数据的应用中要特别注意,否则会出现严重问题。 关于不同温差下测量得到的真导热系数和有效导热系数两者之间的转换关系,本司已发布研究报告进行过专门的理论分析论述。本文将特别针对五种不同的纤维类隔热材料,分别采用大温差的高温热流计法和小温差的瞬态步进加热法进行了高温和不同气压条件下的测试,用试验数据来验证真导热系数与 有效导热系数之间的关系以及相互转换方法。 2.纤维类隔热材料样品 针对以下五种纤维隔热材料分别测量了真导热系数和有效导热系数,这五种纤维隔热材料参数和相应的测试结果数据来自文献[1,2]。 Q纤维:Q纤维是硅基隔热材料,具有很好的隔热性能。纤维平均直径为1.3 um,Q纤维隔热材料-般密度为48.6、68.8和95.6 kg/m²,与之对应材料厚度分别为13.3、19.1和13.3 mm。 Saffil纤维:Saffil纤维是氧化铝基隔热材料,平均纤维直径为4.5 um ,一般密度在 24.2~96.1 kg/m范围内,所对应的样品厚度在13.3~39.3 mm 之间。 APA纤维:APA纤维也是一种氧化铝基纤维隔热材料,平均纤维直径为4.5 um、密度为 107 kg/m,APA隔热材料为大约1 mm 厚的板材,而25.4 mm 厚的样品被用于有效导热系数测量。 ZYF氧化锆纤维:还采用了氧化化稳定氧化锆(ZYF)纤维隔热材料,其纤维平均直径为6 um、密度为 267 kg/m。 ZYF 隔热材料为厚度大约为2.5 mm 厚的薄板,在工程应用中可多层叠加使用。 OFI纤维: OFI是一类高效乳白色纤维隔热材料,是在各种纤维毡中嵌入陶瓷遮光颗粒而得到,纤维基体和陶瓷遮光剂的比例可以量身定做为特定飞行轨道/空间气动加热载荷提供一个优化的隔热效果。在纤维隔热垫中嵌入高效陶瓷遮光剂颗粒可以显著降低纤维隔热材料热传递中的辐射分量,从而使 OFI成为低气压应用中非常好的隔热性能。本研究中所采用的 OFI纤维隔热材料是通过在 Saffil 纤维隔热材料中嵌入遮光剂,总密度为202.4 kg/m。 3.测试方法及其相互关系 3.1.测试方法 针对上述五种纤维隔热材料,测试方法分别选用了瞬态步进加热法和高温热流计法,这两种方法都是测量片状或板状样品厚度方向上的导热系数。 高温热流计法测试中样品的冷面温度基本保持在50℃以下,而样品热面温度则根据设定不断变化,样品热面与冷面之间的温差可以达到100~1400℃,样品尺寸为300×300×(10~70mm)左右,测量原理如图3-1所示,其它详细内容可参考上海依阳实业有限公司官网TC-HFM-1000型高温热流计法导热仪介绍以及美国 NASA Langley 研究中心热真空试验装置的相关报道[2]。 图 3-1稳态热流计法高温导热系数测量原理图 瞬态步进加热法测试中样品上的温差小于10℃,采用相对较小的样品(50mm×3~5mm)进行温度高达1500℃下的高温热扩散系数测量,其基本原理如图3-2所示,其它详细内容可参考相关文献报道[3]。 图3-2 瞬态步进加热三点测温法高温热扩散系数测量原理图 3.2.真导热系数和有效导热系数相互关系 根据瞬态步进加热法和稳态热流计法法分别得到的真导热系数和有效导热系数及其相互关系,在上海依阳的研究报告“耐火隔热材料测试中有效导热系数与真导热系数的相互关系研究”中进行了详细论述。这里仅给出相对于温度变量的最终关系式,即有效导热系数Agm与真导热系数1m关系式为: 式中的T和T分别代表大温差有效导热系数测量中样品的热面温度和冷面温度,T代表小温差真导热系数测量中的样品平均温度。 通过公式(3.2.1)所定义的真导热系数与有效导热系数的关系,就可以进行这两种导热系数之间的转换,即通过大温差的有效导热系数测量推导出相应的小温差时的真导热系数,或根据小温差真导热系数测量推导出大温差时的有效导热系数。 4.真导热系数与有效导热系数关系的试验验证 以上介绍了真导热系数与有效导热系数的关系以及相互推导的具体方法,但这些只是根据一些假设进行的理论计算,关系和推导方法的正确性和准确性还需通过试验进行验证。 为了进行试验验证,选择了相同的耐火隔热材料进行取样。对于大温差的有效导热系数测量选择了高温热流计法导热系数测试方法和测量装置,对于小温差的真导热系数测量选择了步进加热三点测温测试方法和高温热扩散系数测量装置,对于无温差的真导热系数测量选择了热线法和高温导热系数测量装置。由于没有实际进行过对相同耐火隔热材料导热系数大温差和小温差的对比测试,因此选择了目前仅有的公开报道的国外文献报道数据进行计算对比[1,2]。 4.1.二氧化硅 ( Silica ) Q纤维隔热材料 密度为 48.6kg/m²的Q纤维在 0.001 Torr 氮气气压环境下进行测试,稳态热流计法有效导热系数测量结果如图4-1中的红线所示,瞬态步进加热法真导热系数测试结果如图4-2中的红线所示。 图 4-1在0.001 Torr 氮气气压下48 kg/m密度Q纤维样品有效导热系数测量结果与真导热系数测量结果转换为有效导热系数结果对比,(横坐标为样 品热面温度T,冷面温度T。=293.6±10K) 图 4-2在0.001 Torr 氮气气压下 48 kg/m密度Q纤维样品真导热系数测量结果与有效导热系数测量结果转换为真导热系数结果对比(横坐标为样品平均温度T) 有效导热系数agr随样品热面温度T变化的拟合公式为: 1mr=3.7209×10+1.7831×10T+4.6496×10-TH+2.5909×102T (4.1.1)真导热系数1mme随样品平均温度T变化的拟合公式为: (1)真导热系数转换为有效导热系数 将公式(4.1.2)代入公式(3.2.1),然后进行积分求解就可以得到相应的有效导热系数,其中设置样品冷 面温度为T=20.5℃。得到由有效导热系数拟合公式: 将真导热系数测量结果转换成有效导热系数的公式(4.1.3)以样品热面温度为横坐标绘制有效导热系数曲线,并与有效导热系数大温差测量结果进行比较,如图4-1所示中的蓝线所示。由图4-1所示的对比结果可以看出,小温差法测试结果转换为大温差有效导热系数后,与大温差测试结果吻合的很好,只是在热面温度为26℃时两者相差较大为18.6%,这主要是因为在大温差热流计法测量过程中的冷面温度为20.5℃, 温差较小使得热流密度较小所带来的误差。而在其它所有热面温度下(100℃以上)有效导热系数相比,偏差百分比都小于2%。由此可见,对于Q纤维这种材料,在高真空条件下,小温差真导热系数测试结果转换为大温差有效导热系数测试结果后,与大温差有效导热系数实际测试结果吻合的很女。 (2)有效导热系数转换为真导热系数 假设真导热系数随温度变化关系是一个一元三次多项式,即: 式中的B、EB、B,和B,是与材料自身特性有关的待定常数。 将式(4.1.4)直接代入与式(3.2.1)可得: 将图4-1中红线所示的一系列热面温度T和冷面温度T。下测量得到的对应有效导热系数测试数据代入公式(4.1.5)中,得到一系列有关四个未知数B、B、B,和B,的关系式。通过多元回归分析,就可以得到这四个未知数,由此得到转换后的真导热系数表达式: 将有效导热系数测量结果转换成真导热系数的计算公式(4.1.6)以样品平均温度为横坐标绘制真导热系数曲线,并与真导热系数小温差测量结果进行比较,如图4-2中的蓝蓝所示。由图4-2所示的对比结果可以看出,大温差法测试结果转换为小温差的真效导热系数后,与小温差测测结果吻合的很好,全温度范围内偏差百分比都小于2.6%。由此可见,对于Q纤维这种材料,在高真空条件下,大温差有效导热系数测试结果转换为小温差真导热系数测试结果后,与小温差真导热系数实际测试结果吻合的很好。 4.2.氧化铝(Alumina ) Saffil 纤维隔热材料(高真空下测试) 密度为 48 kg/m’的 Saffil 纤维在 0.001 Torr 氮气气压环境下进行测试,稳态热流计法有效导热系数测量结果如图4-3中的红线所示,瞬态步进加热法真导热系数测试结果如图4-4中的红线所示。 图 4-3 在0.001 Torr 氮气气压下48 kg/m密度 Saffil纤维样品有效导热系数测量结果与真导热系数测量结果转换为有效导热系数结果对比,(横坐标为样品热面温度Tg,冷面温度T=293.9±10.88K) 图4-4在0.001 Torr氮气气压下48 kg/m密度 Saffil纤维样品真导热系数测量结果与有效导热系数测量结果转换为真导热系数结果对比(横坐标为样品平均温度T) 在0.001 Torr 氨气气压下 48 kg/m密度 Saffil 纤维在有效导热系数2g随样品热面温度T,变化测量值的拟合公式为: 在0.001 Torr 氮气气压下 48 kg/m密度 Saffil纤维真导热系数1me随样品平均温度T变化测量值的拟合公式为: =1.5154×10+4.0443×10T+5.6327×10-8T+8.8814×10T (4.2.2) (1)真导热系数转换为有效导热系数 将 Saffil 纤维真导热系数拟合公式(4.2.2)代入公式(3.2.1),然后进行积分求解就可以得到相应的有效导热系数,其中设置样品冷面温度为T=20.8℃。得到由有效导热系数拟合公式: 将真导热系数测量结果转换成有效导热系数的公式(4.2.3)以样品热面温度为横坐标绘制有效导热系数曲线,并与有效导热系数大温差测量结果进行比较,如图4-3中的红线所示。由图4-3所示的对比结果可以看出,小温差法测试结果转换为大温差有效导热系数后,比大温差测试结果大出很多,最大偏差百分比为74%,并随着热面温度升高,偏差百分比逐渐减小至9%左右。具体原因不详,有可能是两种方法测试结果有问题。 (2)有效导热系数转换为真导热系数 假设真导热系数随温度变化关系是一个一元三次多项式,即: 中的B、B、B,和B,是与材料自身特性有关的待定常数。 将式(4.2.4)直接代入与式(3.2.1)可得: (Tn+7c)+B,(T+zuZe+Z2)+B(T+mr(T,Tc,P)=B+B72)(Tw+Zc)-(44.2.5)2 3 4 将图4-3中红线所示的一系列热面温度T,和冷面温度T下测量得到的对应有效导热系数测试数据代入公式(4.2.5)中,得到一系列有关四个未知数B、B、B,和B,的关系式。通过多元回归分析,就可以得到这四个未知数,由此得到转换后的真导热系数表达式: 1mm(T)=3.3628×10+3.0493×10-T+9.8998×10-8T2+6.2553×10-T’(4.2.6) 将有效导热系数测量结果转换成真导热系数的计算公式(4.2.6)以样品平均温度为横坐标绘制真导热系数曲线,并与真导热系数小温差测量结果进行比较,如图4-4中的蓝线所示。由图4-4所示的对比结果可以看出,大温差法有效导热系数测试结果转换为小温差的真效导热系数后,要比小温差测试结果小很多,最大偏差百分比为 311%,并随着热面温度升高,偏差百分比逐渐减小至3%左右。这个规律与上述真导热系数转换为有效导热系数的规律基本一致,就是与有效导热系数相关的数据总是比真导热系数相关数据低很多。具体原因不详,有可能是某种方法测试结果有问题。 4.3.氧化铝(Alumina ) Saffil 纤维隔热材料(大气压下测试) 密度为 48 kg /m³的 Saffil 纤维在760 Torr 和100 Torr 氮气气压环境下进行测试,稳态热流计法有效导热系数测量结果如图4-5中的红线所示,瞬态步进加热法真导热系数测试结果如图4-6中的红线所示。 图 4-5 48 kg/m密度 Saffil 纤维样品在100 Torr 氮气气压下有效导热系数测量结果与 760 Torr 氮气气压下真导热系数测量结果转换为有效导热系数结果对比(横坐标为样品热面温度Tg,冷面温度Tc= 图 4-648 kg/m'密度 Saffil 纤维样品在 760 Torr 氮气气压下真导热系数测量结果与100 Torr 氮气气压下有效导热系数测量结果转换为有效导热系数结果对比(横坐标为样品平均温度T) 在100 Torr 氮气气压下 48 kg/m密度 Saffil 纤维在有效导热系数ag随样品热面温度T,,变化测量值 的拟合公式为: 在700 Torr 氮气气压下 48 kg/m密度 Saffil纤维真导热系数1m随样品平均温度T变化测量值的拟合公式为: amme=2.8107×10²+1.1342×10T+3.0520×10-8m2+1.0668×10-10T3 (4.3.2) (1)真导热系数转换为有效导热系数 将 Saffil纤维真导热系数拟合公式(4.3.2)代入公式(3.2.1),然后进行积分求解就可以得到相应的有效导热系数,其中设置样品冷面温度为T=20.8℃。得到由有效导热系数拟合公式: 将真导热系数测量结果转换成有效导热系数的公式(4.3.3)以样品热面温度为横坐标绘制有效导热系数曲线,并与有效导热系数大温差测量结果进行比较,如图4-5中的蓝线所示。由图4-5所示的对比结果可以看出,小温差真导热系数测试结果转换为大温差有效导热系数后,与大温差测试结果吻合的很好,只是在热面温度为23.6℃时两者相差略微偏大为5.2%,这主要是因为在大温差热流计法测量过程中的冷面温度为24.35±10.4℃,温差较小使得热流密度较小所带来的误差。而在其它所有热面温度下(100℃以上)有效导热系数相比,偏差百分比都小于5%。由此可见,对于 Saffil 纤维这种材料,在低真空条件接近一个大气压环境下,小温差真导热系数测试结果转换为大温差有效导热系数测试结果后,与大温差有效导热系数实际测试结果吻合的很好。 (2)有效导热系数转换为真导热系数 假设真导热系数随温度变化关系是一个一元三次多项式,即: 式中的B、B、B,和B,是与材料自身特性有关的待定常数。 将式(4.3.4)直接代入与式(3.2.1)可得: 将图4-5中红线所示的一系列热面温度T,和冷面温度T。下测量得到的对应有效导热系数测试数据代入公式(4.3.5)中,得到一系列有关四个未知数B,、B、B,和B,的关系式。通过多元回归分析,就可以得到这四个未知数,由此得到转换后的真导热系数表达式: 将有效导热系数测量结果转换成真导热系数的计算公式(4.3.6)以样品平均温度为横坐标绘制真导热 系数曲线,并与真导热系数小温差测量结果进行比较,如图4-6中的蓝蓝所示。由图4-6所示的对比结果可以看出,大温差法测试结果转换为小温差的真效导热系数后,与小温差测试结果吻合的较好,全温度范围内偏差百分比都小于5%,只是在最低温度和最高温度处偏差分别为9%和 6.4%。由此可见,对于Saffil 纤维这种材料,在低真空条件接近一个大气压环境下,大温差有效导热系数测试结果转换为小温差真导热系数测试结果后,与小温差真导热系数实际测试结果吻合的很好。 4.4. APA 纤维隔热材料 密度为107kg/m的 APA 纤维隔热材料在 0.001 Torr 氮气气压环境下进行测试,稳态热流计法有效导热系数测量结果如图4-7中的红线所示,瞬态步进加热法真导热系数测试结果如图4-8中的红线所示。 图4-7氮1气气压0.001 Torr 下 107 kg/m 密度 APA纤维样品在有效导热系数测量结果与真导热系数测量结果转换为有效导热系数结果对比(横坐标为样品热面温度Tg,冷面温度T=292.2±13.6K) 图4-8氮气气压 0.001 Torr 下 107 kg/m密度 APA纤维样品在真导热系数测量结果与有效导热系数测量结果转换为真导热系数结果对比(横坐标为样品平均温度T) 在 0.001 Torr 氮气气压下 107 kg /m的 APA 纤维隔热材料有效导热系数1gm随样品热面温度T,变化测量值的拟合公式为: 在0.001 Torr氮气气压下107 kg /m'的 APA 纤维隔热材料真导热系数1me随样品平均温度T变化测量值的拟合公式为: ( 1 )真导热系数转换为有效导热系数 将 APA 纤维真导热系数拟合公式(4.4.2)代入公式(3.2.1),然后进行积分求解就可以得到相应的有效导热系数,其中设置样品冷面温度为T=19.05℃。得到由有效导热系数拟合公式: Agr=2.0552×10+9.4199×10T+7.0007×10T?+2.2204×10-T: (4.4.3) 将真导热系数测量结果转换成有效导热系数的公式(4.4.3)以样品热面温度为横坐标绘制有效导热系数曲线,并与有效导热系数大温差测量结果进行比较,如图4-7中的蓝线所示。由图4-7所示的对比结果可以看出,小温差真导热系数测试结果转换为大温差有效导热系数后,与大温差测试结果吻合的较好,只是在热面温度为26.8℃时两者相差略微偏大为22.1%,这主要是因为在大温差热流计法测量过程中的冷面温度为19.05±13.6℃,温差较小使得热流密度较小所带来的误差。而在其它所有热面温度下(100℃以上有效导热系数相比,偏差百分比随着热面温度升高而变大在最高热面温度1128℃是偏差为14.6%。由此可见,对于 APA 纤维这种材料,在高真空条件0.001 Torr 氮气气氛下,小温差真导热系数测试结果转换为大温差有效导热系数测试结果后,与大温差有效导热系数实际测试结果吻吻的较好。 (2)有效导热系数转换为真导热系数 假设真导热系数随温度变化关系是一个一元三次多项式,即: 式中的B、B、B,和B,是与材料自身特性有关的待定常常。将式(4.4.4)直接代入与式(3.2.1)可得: 将图4-7中红线所示的一系列热面温度T,和冷面温度T下测量得到的对应有效导热系数测试数据代入公式(4.4.5)中,得到一系列有关四个未知数B、B、B,和B,的关系式。通过多元回归分析,就可以得到这四个未知数,由此得到转换后的真导热系数表达式: m(T)=2.4773×10+1.3081×10-T+3.5320×10-3T2+5.5946×10-1T(4.4.6) 将有效导热系数测量结果转换成真导热系数的计算公式(4.3.6)以样品平温温度为横坐标绘制真导热系数曲线,并与真导热系数小温差测量结果进行比较,如图4-8中的蓝线所示。由图4-8所示的对比结果可以看出,大温差法测试结果转换为小温差的真效导热系数后,与小温差测试结果吻合的很好,全温度范围内偏差百分比都小于6%,只是在常温23.6℃处偏差最大为8%。由此可见,对于 APA纤维这种材料,在高真空条件0.001 Torr 氮气环境下,大温差有效导热系则测试结果转换为小温差真导热系数测试结果后,与小温差真导热系数实际测试结果吻合的很好。 4.5.氧化锆 ZYF 纤维隔热材料 氧化锆ZYF 纤维隔热材料在 0.001 Torr 氮气气压环境下进行测试,热态热流计法有效导热系数测量结果如图4-9中的红线所示,瞬态步进加热法真导热系数测试结果如图4-10中的红线所示。 在0.001 Torr 氮气气压下ZYF纤维隔热材料有效导热系数1gm随样品热面温度T,变化测量值的拟合 公式为: 1gr=2.1130×10+1.1054×10Tx+1.4126×10T;+1.3318×10T (4.5.1) 图 4-9氮气气压0.001 Torr 下ZYF纤维样品在有效导热系数测量结果与真导热系数测量结果转换为有效导热系数结果对比(横坐标为样品热面温度 图4-10 氮气气压 0.001 Torr 下 ZYF 纤维样品在真导热系数测量结果与有效导热系数测量结果转换为真导热系数结果对比(横坐标为样品热面温度T) 在0.001 Torr 氮气气压下 ZYF纤维隔热材料真导热系数.....随样品平均温度T变化测量值的拟合公式为: (1)真导热系数转换为有效导热系数 将氧化化 ZYF 纤维真导热系数拟合公式(4.5.2)代入公式(3.2.1),然后进行积分求解就可以得到相应的有效导热系数,其其设置样品冷面温度为T=22.05℃。得到由有效导热系数拟合公式: 将真导热系数测量结果转换成有效导热系数的公式(4.5.3)以样品热面温度为横坐标绘制有效导热系数曲线,并与永效导热系数大温差测量结果进行比较,如图4-9中的蓝线所示。由图4-9所示的对比结果可以看出,小温差真导热系数测试结果转换为大温差有效导热系数后,与大温差测试结果吻合的较好,只是在热面温度为25.9℃时两者相差略微扁大为83.5%,这主要是因为在大温差热流计法测量过程中的冷面温度为22.05±0.5℃,温差较小使得热流密度较小所带来的误差。而在其它所有热面温度下(100℃以上)有效导热系数相比,最大偏差为6%。由此可见,对于 ZYF纤维这种材料,在高真空条件0.001 Torr氮气气氛下,小温差真导热系数测试结果转换为大温差有胶导热系数测试结果后,与大温差有效导热系数实际测试结果吻合的很好。 (2)有效导热系数转换为真导热系数 假设真导热系数随温度变化关系是一个一元三次多项式,即: 式中的B、、BB、B,和B,是与材料自身特性有关的待定常数。 将式(4.5.4)直接代入与式(3.2.1)可得: 将图4-9中红线所示的一系列热面温度T,和冷面温度T下测量得到的对应有效导热系数测试数据代入公式(4.5.5)中,得到一系列有关四个未知数B、B、B,和B的关系式。通过多元回归分析,就可以得到这四个未知数,由此得到转换后的真导热系数表达式: Amm(T)=1.8692×10~+2.2045×10T+3.3568×10T²+5.3273×10T(4.5.6) 将有效导热系数测量结果转换成真导热系数的计算公式(4.5.6)以样品平均温度为横坐标绘制真导热系数曲线,并与真导热系数小温差测量结果进行比较,如图 4-10中的蓝线所示。由图4-10所示的对比结果可以看出,大温差法测试结果转换为小温差的真效导热系数后,与小温差测试结果吻合的很好,全温度范围内偏差百分比都小于7.3%。由此可见,对于 ZYF纤维这种材料,在高真空条件0.001 Torr 氮气环境下,大温差有效导热系数测试结果转换为小温差真导热系数测试结果后,与小温差真导热系数实际测试结果吻合的很好。 4.6.OFI 纤维隔热材料 密度为 202.4kg/m³的 OFI 纤维隔热材料在 0.001 Torr 氮气气压环境下进行测试,稳态热流计法有效导热系数测量结果如图 4-11中的红线所示,瞬态步进加热法真导热系数测试结果如图4-12中的红线所示。 图 4-11氮气气压 0.001 Torr 下 OFI纤维样品在有 效导热系数测量结果与真导热系数测量结果转换为有效导热系数结果对比(横坐标为样品热面温度 图 4-12 氮气气压 0.001 Torr 下 OFI 纤维样品在真导热系数测量结果与有效导热系数测量结果转换为真导热系数结果对比(横坐标为样品平均温度T) 在0.001 Torr 氮气气压下 OFI 纤维隔热材料有效导热系数随gr随样品热面温度T,变化测量值的拟合公式为: Agr=1.1230×10+1.7616×10-T+7.1074×10T+2.2050×10-12T: (5.6.1) 在0.001 Torr 氮气气压下 OFI 纤维隔热材料真导热系数arme随样品平均温度T变化测量值的拟合公式为: (1)真导热系数转换为有效导热系数 将 OFI 纤维真导热系数拟合公式(5.6.2)代入公式(3.2.1),然后进行积分求解就可以得到相应的有效导热系数,其中设置样品冷面温度为T=22.05℃。得到由有效导热系数拟合公式: 将真导热系数测量结果转换成有效导热系数的公式(5.6.3)以样品热面温度为横坐标绘制有效导热系数曲线,并与有效导热系数大温差测量结果进行比较,如图4-11中的蓝线所示。由图4-11所示的对比结果可以看出,小温差真导热系数测试结果转换为大温差有效导热系数后,与大温差测试结果吻合的非常好,只是在热面温度为24.1℃时两者相差略微偏大为10.8%,这主要是因为在大温差热流计法测量过程中的冷面温度为22.05±0.5℃,温差较小使得热流密度较小所带来的误差。而在其它所有热面温度下(100℃以上)有效导热系数相比,最大偏差为7%,而且随着热面温度的上升,两者相差百分比越来越小。由此可见,对于 OFI 纤维这种材料,在高真空条件0.001 Torr 氮气气氛下,小温差真导热系数测试结果转换为大温差有效导热系数测试结果后,与大温差有效导热系数实际测试结果吻合的非常好。 (2)有效导热系数转换为真导热系数 假设真导热系数随温度变化关系是一个一元三次多项式,即: 式中的B、B、B,和B,是与材料自身特性有关的待定常数。 将式(5.6.4)直接代入与式(3.2.1)可得: 将图4-11中红线所示的一系列热面温度T和冷面温度T。下测量得到的对应有效导热系数测试数据代入公式(5.6.5)中,得到一系列有关四个未知数B,、E、B,和B,的关系式。通过多元回归分析,就可以得到这四个未知数,即: 1m(T)=1.0841×10+3.2098×10-T+2.1176×10-3T2+8.8199×10-2T (5.6.6) 将有效导热系数测量结果转换成真导热系数的计算公式(5.6.6)以样品平均温度为横坐标绘制真导热系数曲线,并与真导热系数小温差测量结果进行比较,如图4-12中的蓝线所示。由图4-12所示的对比结果可以看出,大温差法测试结果转换为小温差的真效导热系数后,与小温差测试结果吻合的非常好,全温度范围内偏差百分比都小于4%,只是在较低热面温度(100℃以下)时偏差最大为8.9%。由此可见,对于这种 OFI纤维隔热材料,在高真空条件0.001 Torr 氮气环境下,大温差有效导热系数测试结果转换为小温差真导热系数测试结果后,与小温差真导热系数实际测试结果吻合的非常好。 5.结论 通过对五种纤维类隔热材料的六组大温差和小温差测试试验结果可以看出,尽管做了一些假设,并忽略了辐射传热对整体热传递的影响,但所建立的有效导热系数与真导热系数关系式成立,并且对这五种纤维类隔热材料应用这种关系是有效的。 6.参考资料 (1) Daryabeigi K. Heat transfer modeling and validation for optically thick alumina fibrousinsulation[C]//Proceedings of the 30th International Thermal Conductivity Conference ;and1 the18thInternational Thermal Expansion Symposium. USA: NASA Langley Research Center, 2009: 23681. (2) Daryabeigi K, Cunnington GR, Knutson JR. Combinedheat transfer in high-porosityhigh-temperature fibrous insulation: Theory and experimental validation. Journal of thermophysics and heattransfer. 2011 Oct; 25 (4):536-46. (3) Gembarovic, J., and Taylor, R. E., “A Method for Thermal Diffusivity Determination of ThermalInsulators,”International Journal of Thermophysics, Vol. 28, No.6,2007, pp.2164-2175. 第页共 对于各种耐火隔热材料的高温导热系数测量,目前常用的测试方法如图 1‑1所示。这些测试方法一般分为稳态法和瞬态法,但这种分类方法在实际应用中并没有多少实际意义。图 1‑1 耐火隔热材料高温导热系数测试方法分类为了便于对耐火隔热材料的导热系数进行正确的描述和理解,便于对上述各种测试方法进行比较,我们对测试方法按照测试过程中样品材料上的温度梯度大小进行分类,大温度梯度归类为大温差测试方法,如热流计法和准稳态法;小温度梯度或无温度梯度归类为小温差测试方法,如保护热板法、热线法和闪光法。由此可以很容易确定出以下导热系数实际物理意义及其定义:(1)小温差或无温差(<50℃)测试方法测量得到的是“真导热系数”。(2)大温差测试方法测量得到是“有效导热系数”。由于测试中所形成的温差不同,使得热量在样品中的热传递形式也不同,因此在不同温差下进行测量所得到的“真导热系数”与“有效导热系数”并不相同,这在对耐火隔热材料测试方法选择和测量结果数据的应用中要特别注意,否则会出现严重问题。关于不同温差下测量得到的真导热系数和有效导热系数两者之间的转换关系,本司已发布研究报告进行过专门的理论分析论述。本方案将特别针对五种不同的纤维类隔热材料,分别采用大温差的高温热流计法和小温差的瞬态步进加热法进行了高温和不同气压条件下的测试,用试验数据来验证真导热系数与有效导热系数之间的关系以及相互转换方法。

确定

还剩13页未读,是否继续阅读?

上海依阳实业有限公司为您提供《纤维隔热材料中导热系数,热导率检测方案(导热仪)》,该方案主要用于航天中导热系数,热导率检测,参考标准--,《纤维隔热材料中导热系数,热导率检测方案(导热仪)》用到的仪器有高温热流计法导热系数测试系统

推荐专场

相关方案

更多

该厂商其他方案

更多