方案详情

文

一些位置存在裂纹缺陷,另外一些位置镀层存在孔洞缺陷。使用不同探头成像模式对样品进行分析。不同探头分别可以获得不同的信息。

方案详情

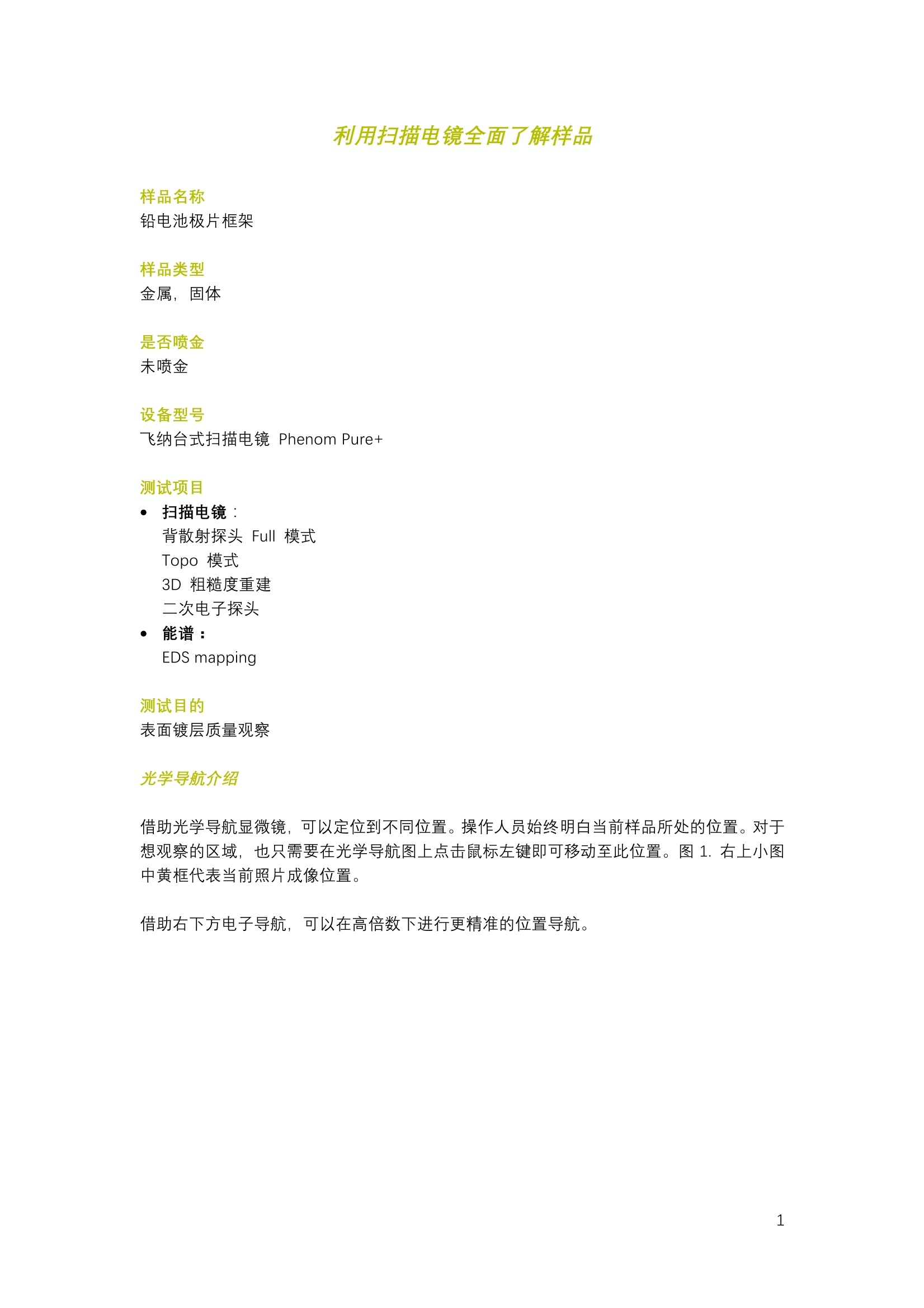

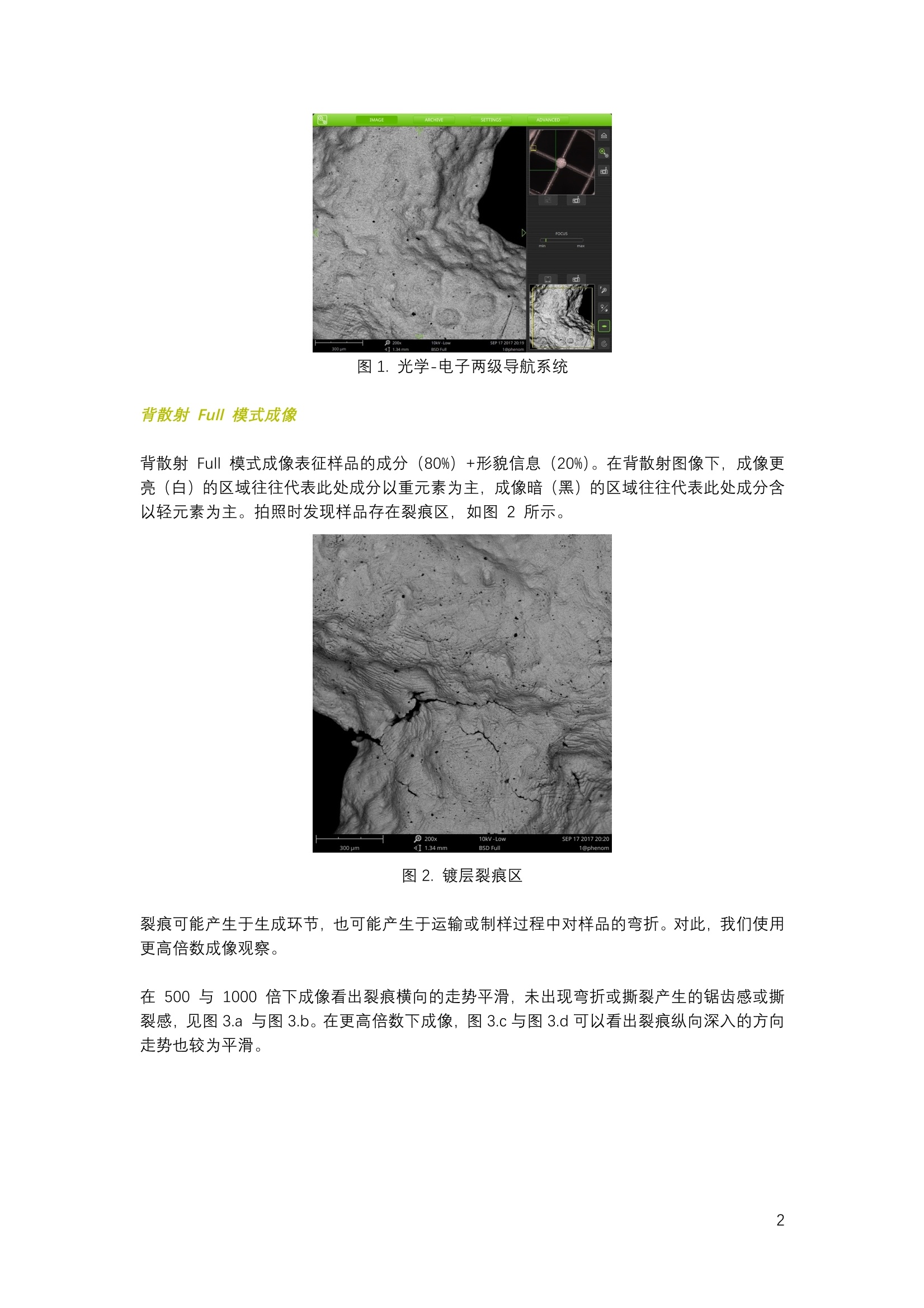

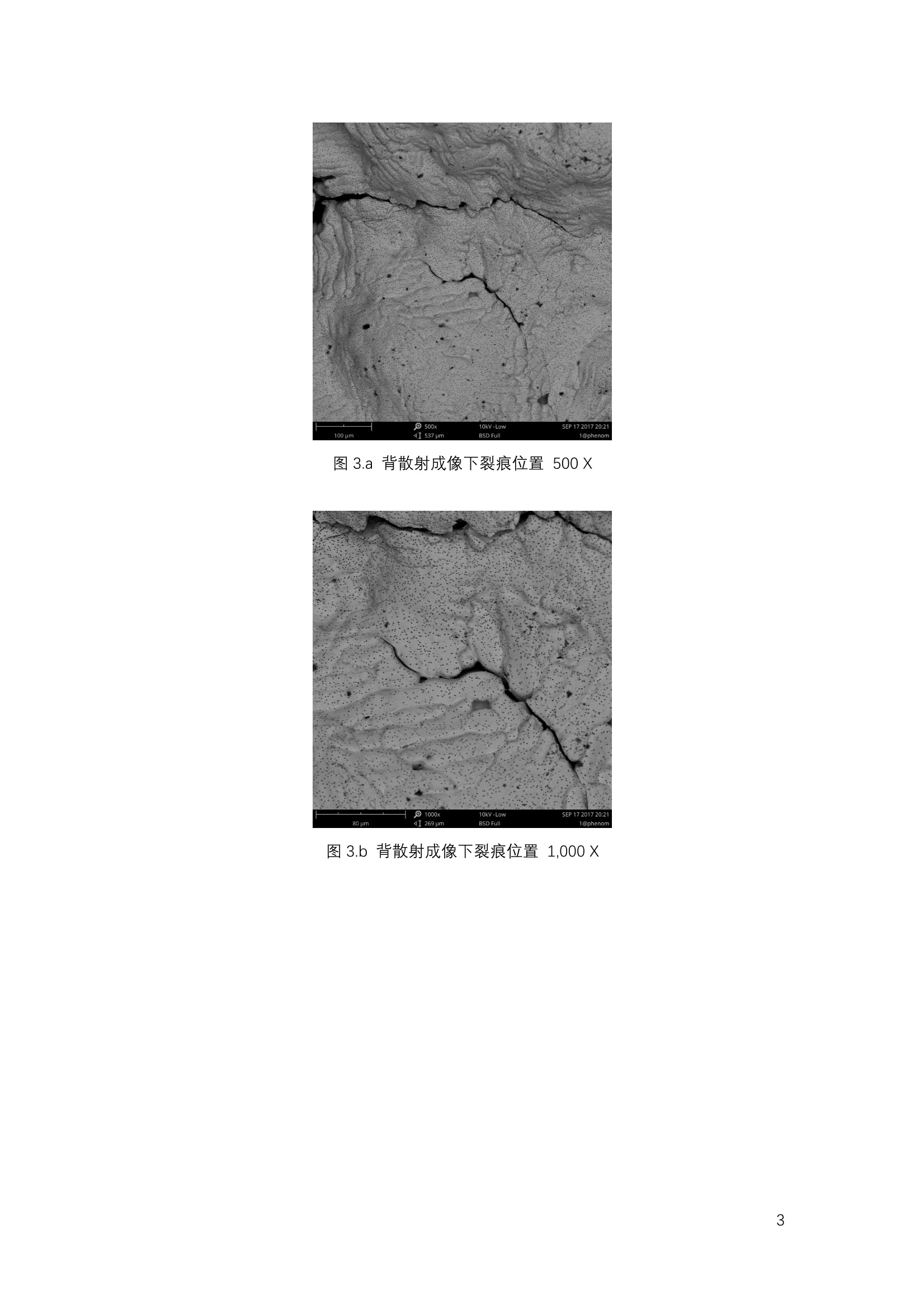

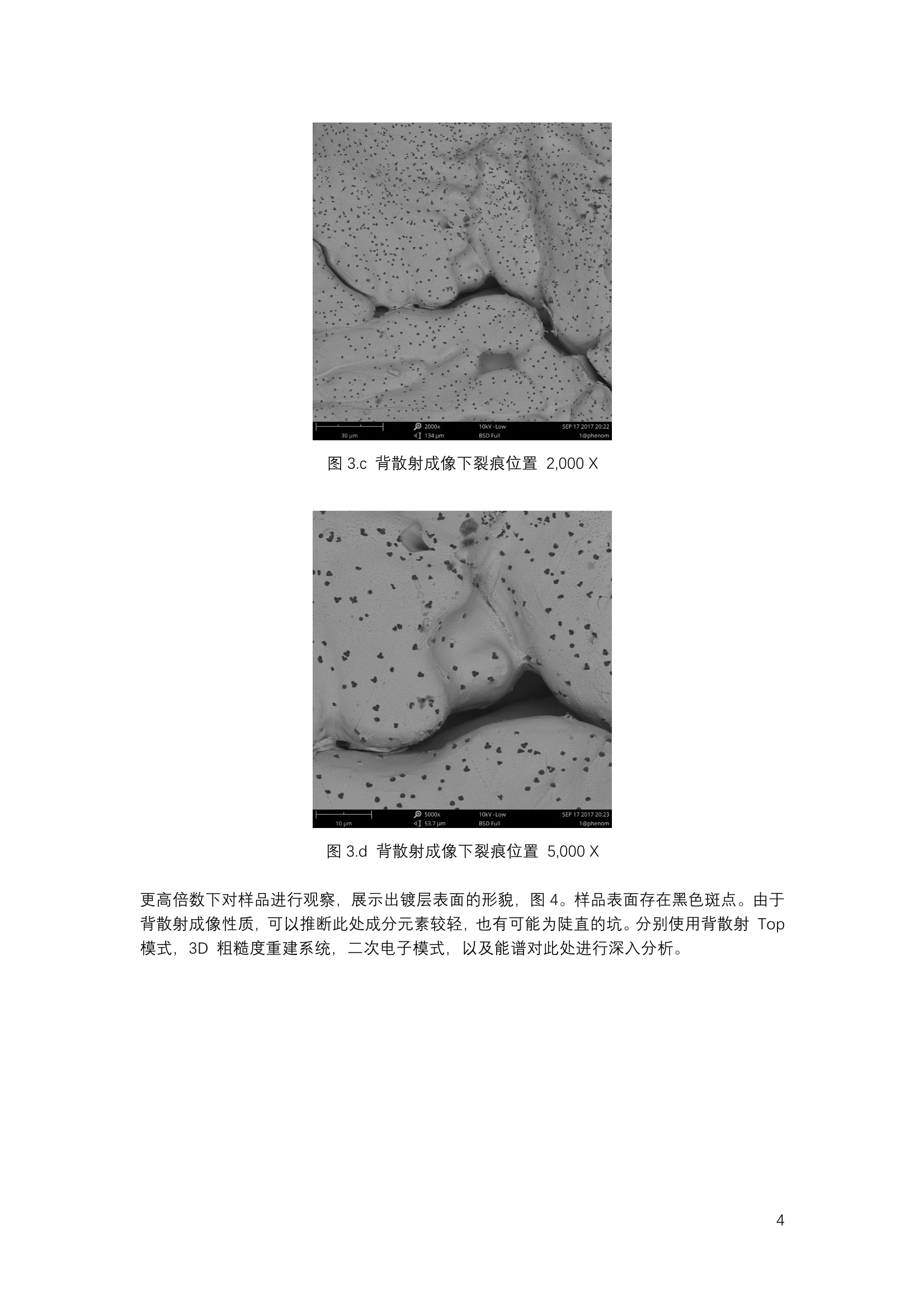

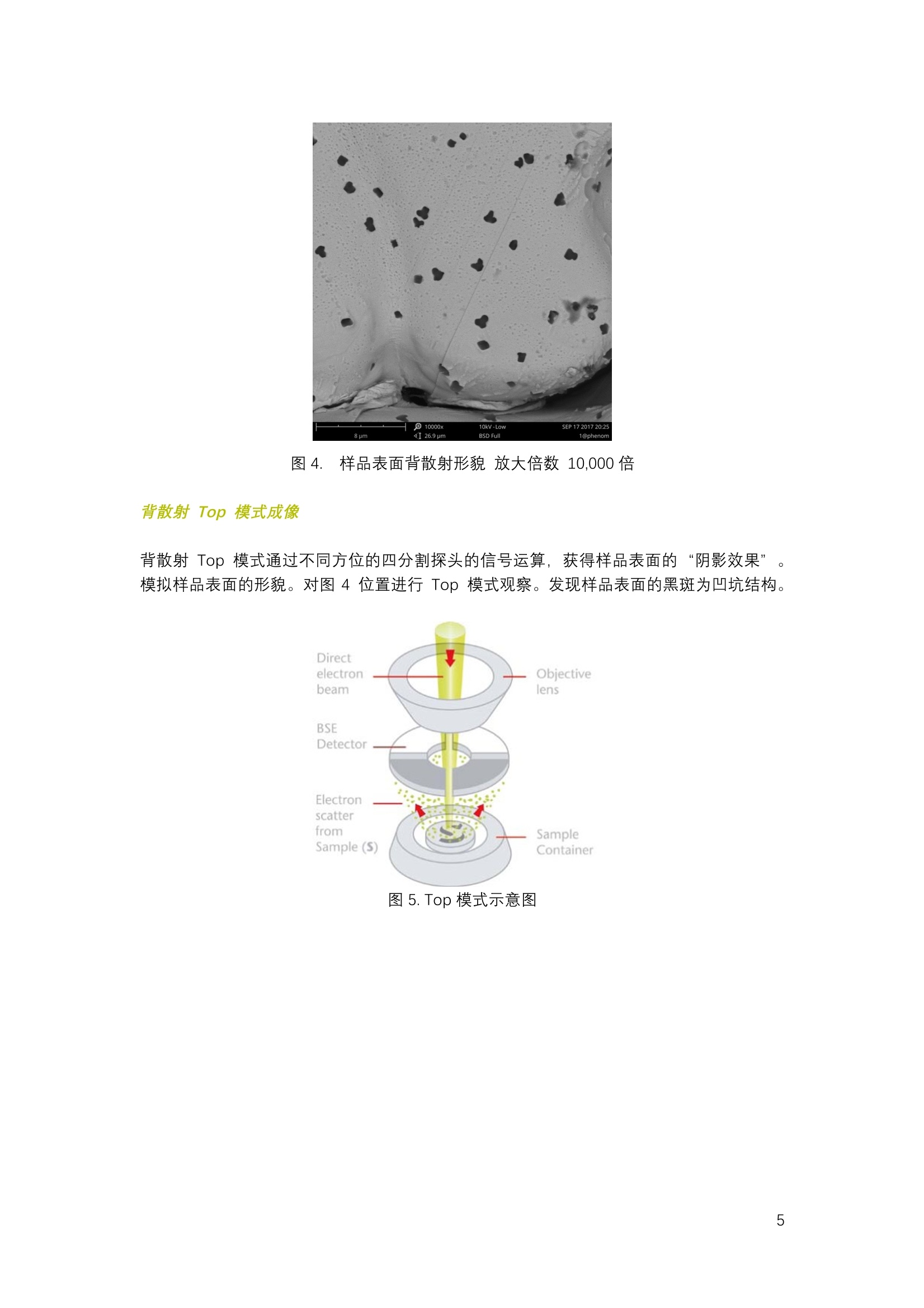

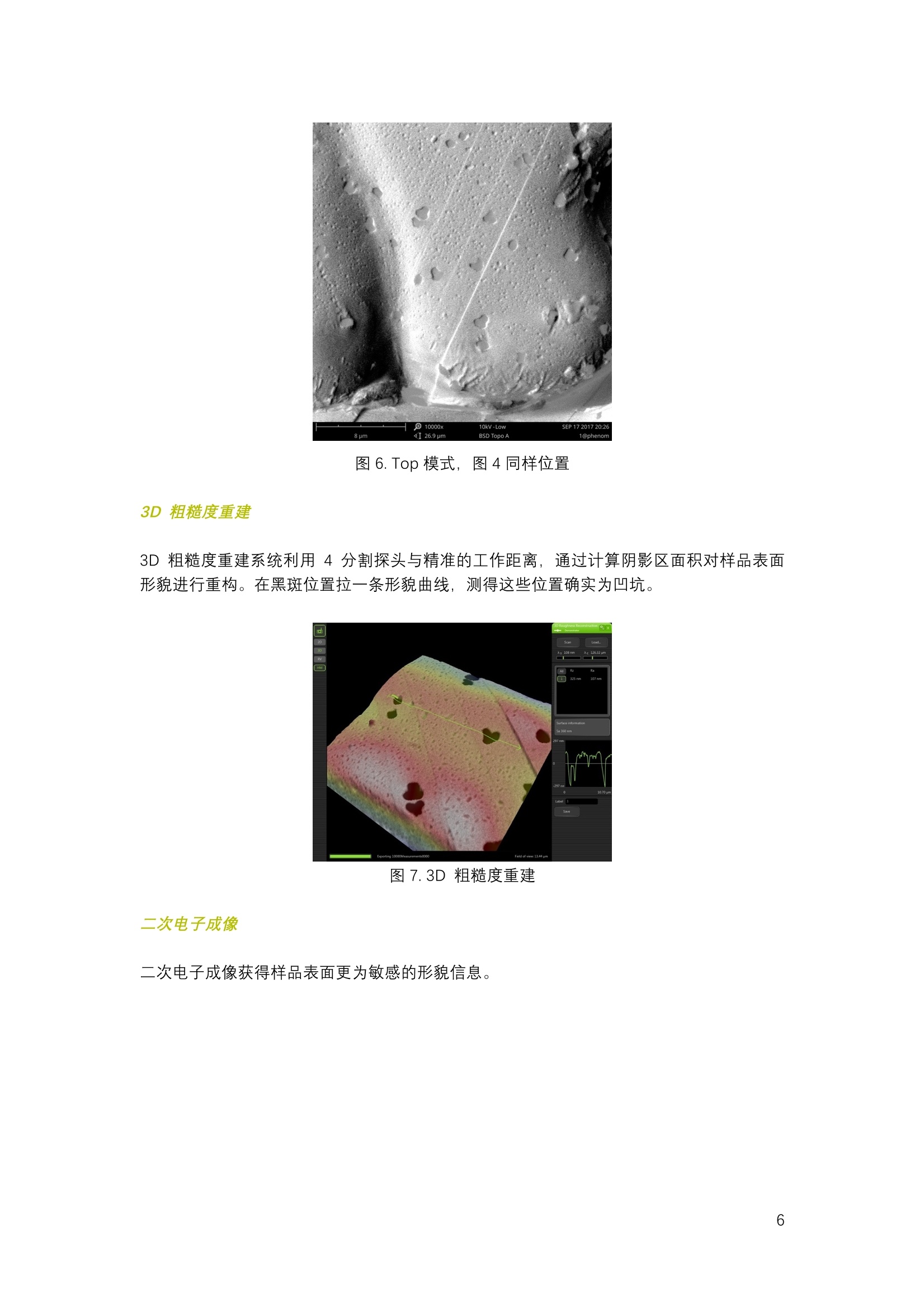

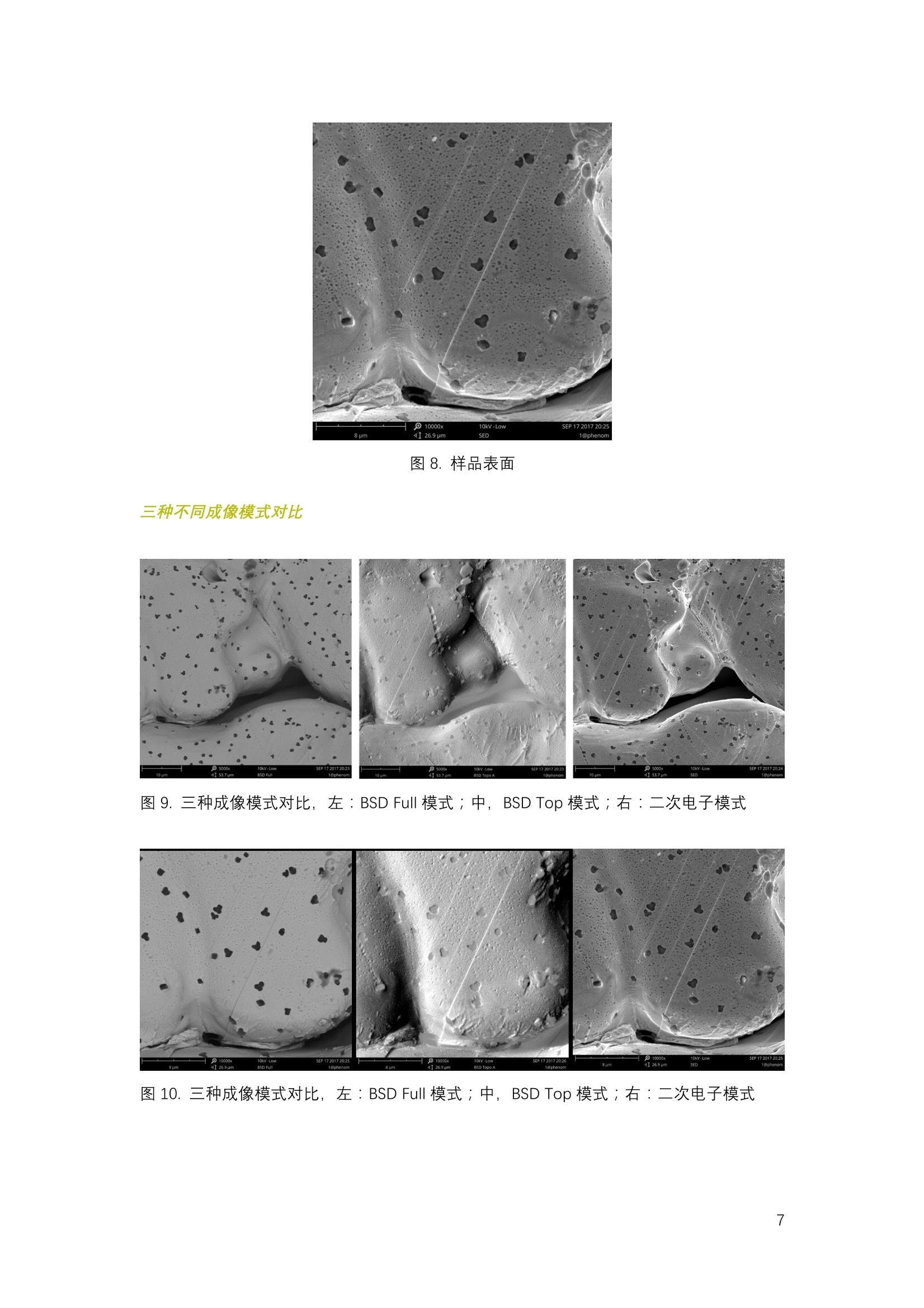

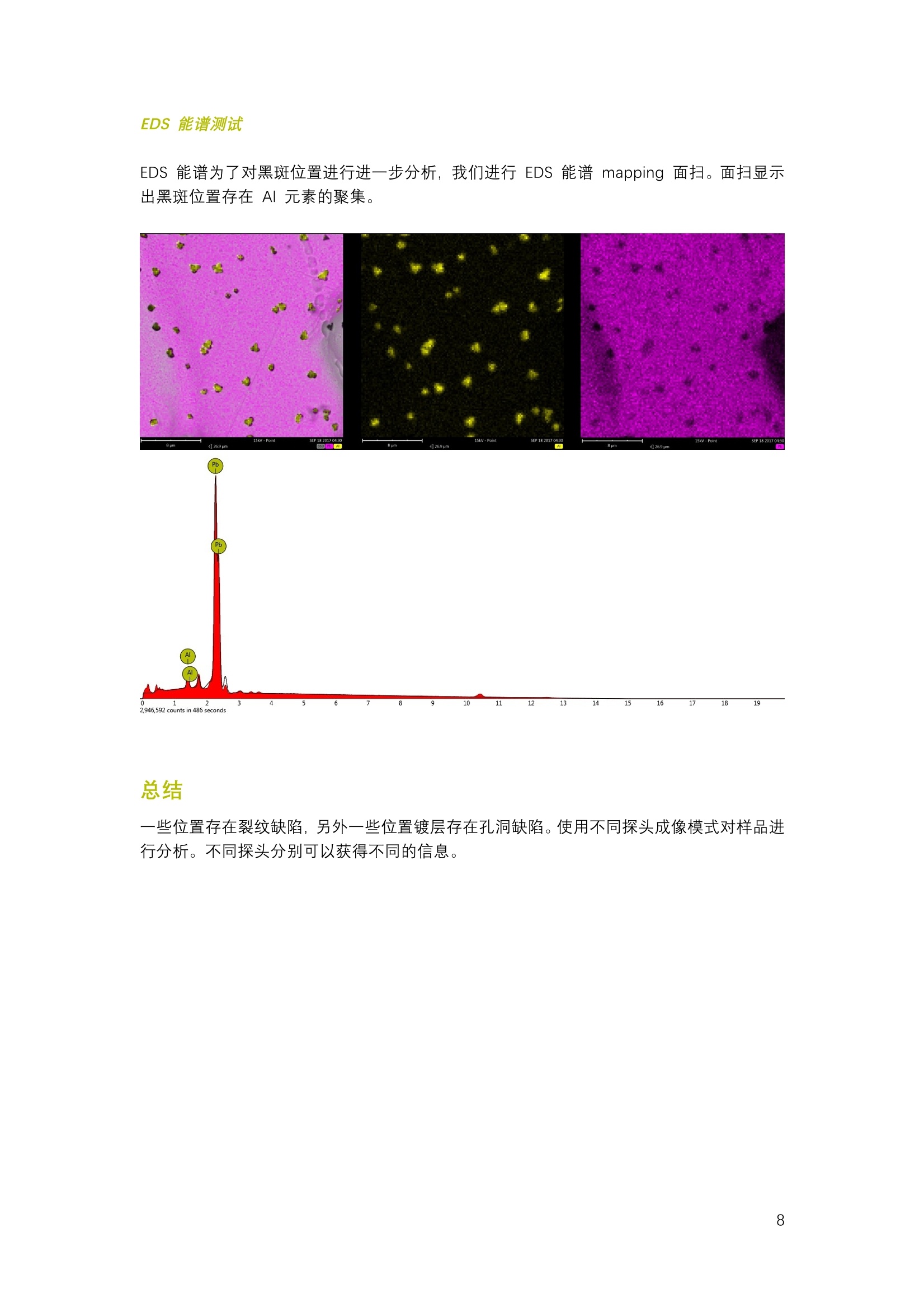

利用扫描电镜全面了解样品 样品名称 铅电池极片框架 样品类型 金属,固体 是否喷金 未喷金 设备型号 飞纳台式扫描电镜 Phenom Pure+ 测试项目 扫描电镜: 背散射探头 Full 模式 Topo模式 3D粗糙度重建 二次电子探头 ●能谱: EDS mapping 测试目的 表面镀层质量观察 光学导航介绍 借助光学导航显微镜,可以定位到不同位置。操作人员始终明白当前样品所处的位置。对于想观察的区域,也只需要在光学导航图上点击鼠标左键即可移动至此位置。图1.右上小图中黄框代表当前照片成像位置。 借助右下方电子导航,可以在高倍数下进行更精准的位置导航。 图1.光学-电子两级导航系统 背散射 Full 模式成像 背散射 Full 模式成像表征样品的成分(80%)6)+形貌信息(20%)。在背散射图像下,成像更亮(白)的区域往往代表此处成分以重元素为主,成像暗(黑)的区域往往代表此处成分含以轻元素为主。拍照时发现样品存在裂痕区,如图2所示。 图2.镀层裂痕区 裂痕可能产生于生成环节,也可能产生于运输或制样过程中对样品的弯折。对此,我们使用更高倍数成像观察。 在500与1000倍下成像看出裂痕横向的走势平滑,未出现弯折或撕裂产生的锯齿感或或裂感,见图3.a与图3.b。在更高倍数下成像,图3.c与图3.d可以看出裂痕纵向深入的方向走势也较为平滑。 图3.a背散射成像下裂痕位置500X 图3.c背散射成像下裂痕位置 2,000X 图3.d背散射成像下裂痕位置 5,000× 更高倍数下对样品进行观察,展示出镀层表面的形貌,图4。样品表面存在黑色斑点。由于背散射成像性质,可以推断此处成分元素较轻,也有可能为陡直的坑。分别使用背散射 Top模式,3D粗糙度重建系统,二次电子模式,以及能谱对此处进行深入分析。 图4. 样品表面背散射形貌放大放数10,000倍 背散射 Top 模式成像 背散射 Top 模式通过不同方位的四分割探头的信号运算,获得样品表面的“阴影效果”模拟样品表面的形貌。对图4位置进行 Top模式观察。发现样品表面的黑斑为凹坑结构。 图5. Top 模式示意图 图6. Top模式,图4同样位置 3D 粗糙度重建 3D 粗糙度重建系统利用4分割探头与精准的工作距离,通过计算阴影区面积对样品表面形貌进行重构。在黑斑位置拉一条形貌曲线,测得这些位置确实为凹坑。 图7.3D 粗糙度重建 二次电子成像 二次电子成像获得样品表面更为敏感的形貌信息。 图8.样品表面 三种不同成像模式对比 ·3 图9.三种成像模式对比,左:BSD Full 模式; 中, BSD Top模式;右:二次电子模式 图10.三种成像模式对比,左:BSD Full模式;中, BSD Top 模式;右:二次电子模式 EDS 能谱测试 EDS 能谱为了对黑斑位置进行进一步分析,我们进行 EDS 能谱 mapping 面扫。面扫显示出黑斑位置存在 Al 元素的聚集。 总结 一些位置存在裂纹缺陷,另外一些位置镀层存在孔洞缺陷。使用不同探头成像模式对样品进行分析。不同探头分别可以获得不同的信息。 样品名称铅电池极片框架 样品类型金属,固体 是否喷金未喷金 设备型号飞纳台式扫描电镜 Phenom Pure+ 测试项目· 扫描电镜: 背散射探头 Full 模式 Topo 模式 3D 粗糙度重建 二次电子探头· 能谱: EDS mapping 测试目的表面镀层质量观察

确定

还剩6页未读,是否继续阅读?

复纳科学仪器(上海)有限公司为您提供《铅电池极片框架中镀层表面形貌检测方案(扫描电镜)》,该方案主要用于蓄电池中镀层表面形貌检测,参考标准--,《铅电池极片框架中镀层表面形貌检测方案(扫描电镜)》用到的仪器有飞纳台式扫描电镜 Phenom Pure

相关方案

更多

该厂商其他方案

更多