方案详情

文

" 采用岛津公司的inspeXio SMX-225CT FPD HR微焦点X射线CT系统检测汽车线束压线端子压着部位,可清晰检测汽车线束压线端子压着部位内部结构和孔隙。使用岛津HADI-S软件可分析压着剖面孔隙面积比率,通过3D处理软件VGSTUDIO MAX(Volume Graphics GmbH)对汽车线束压线端子压着进行孔隙率分析,改善生产制程及产品不良分析。

"

方案详情

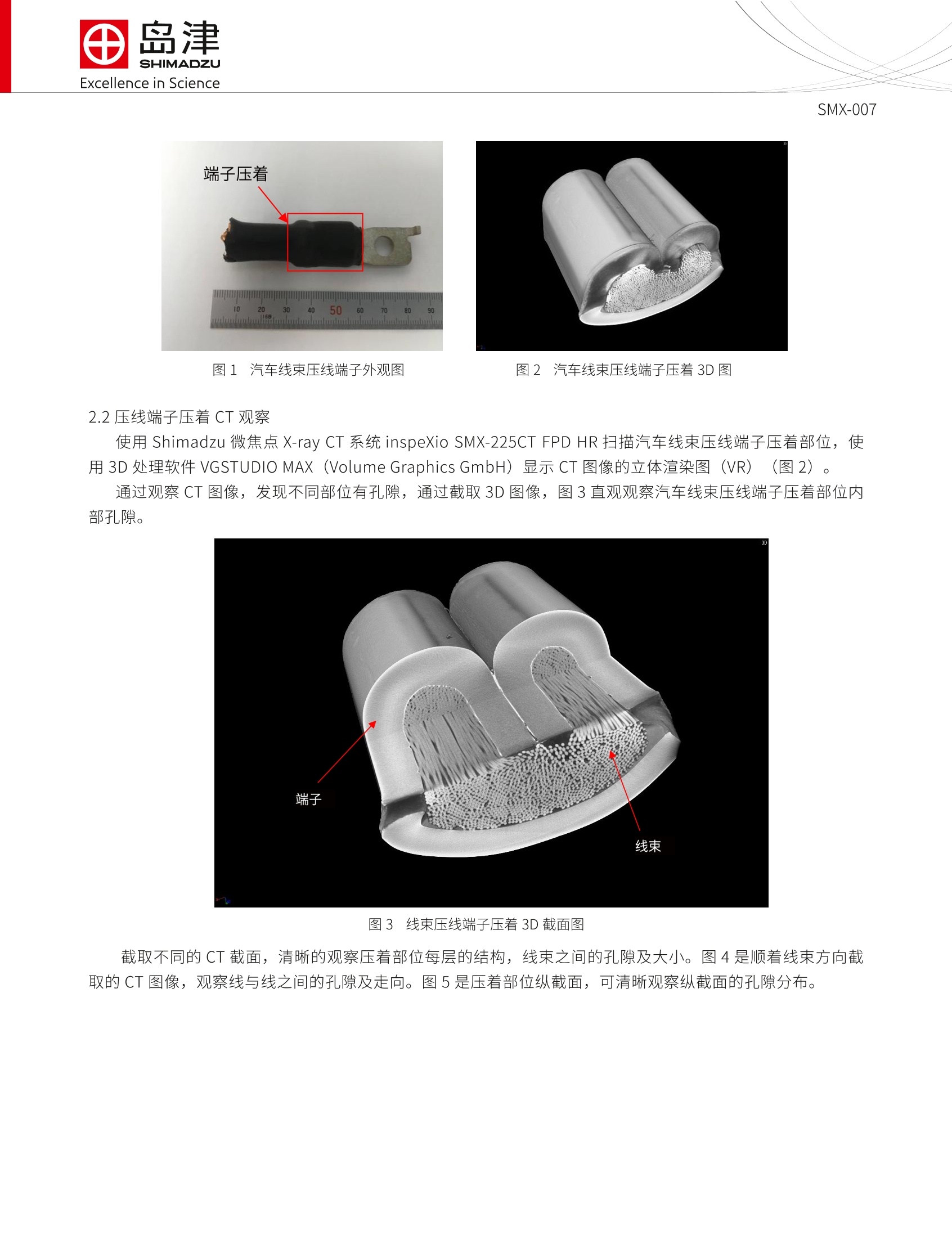

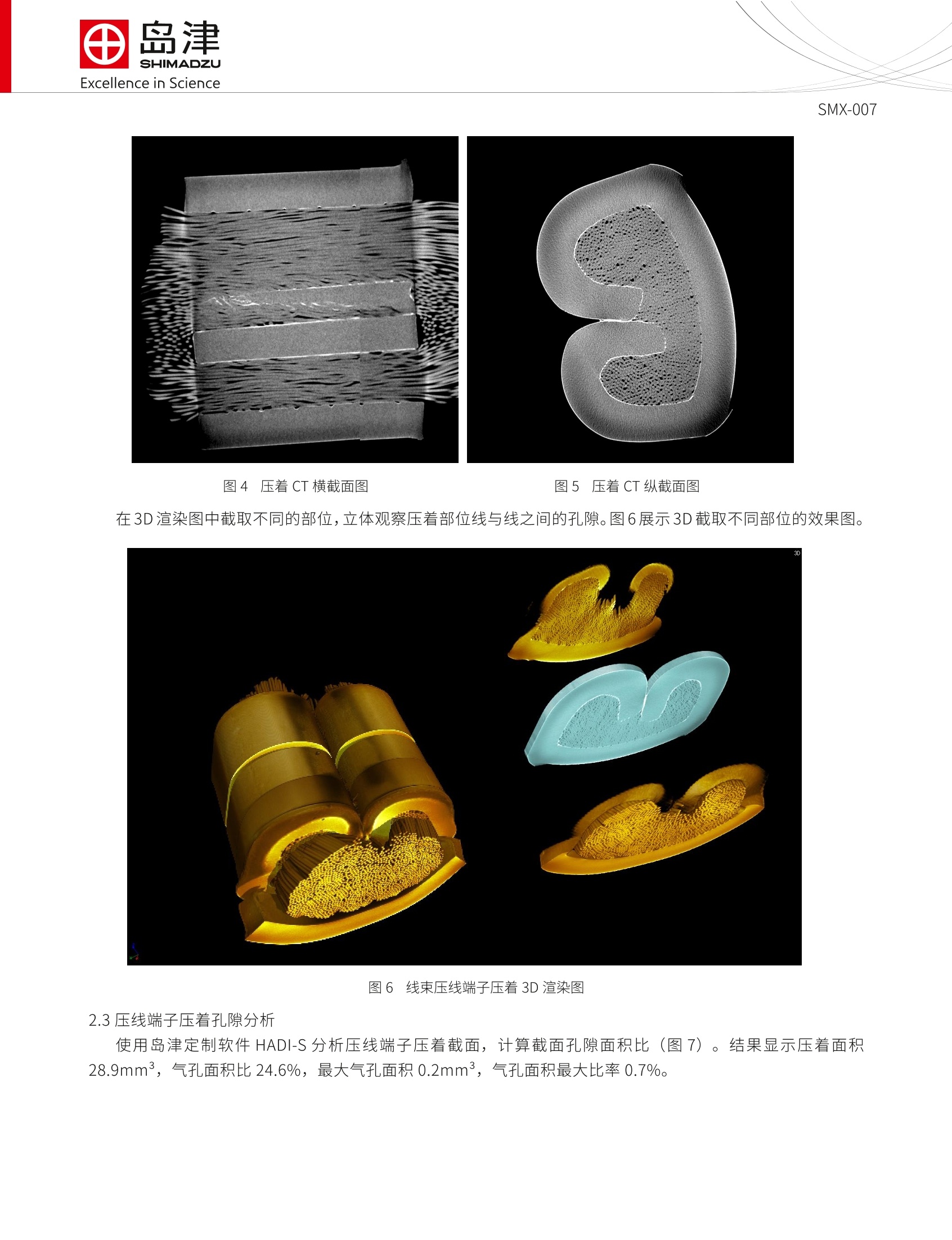

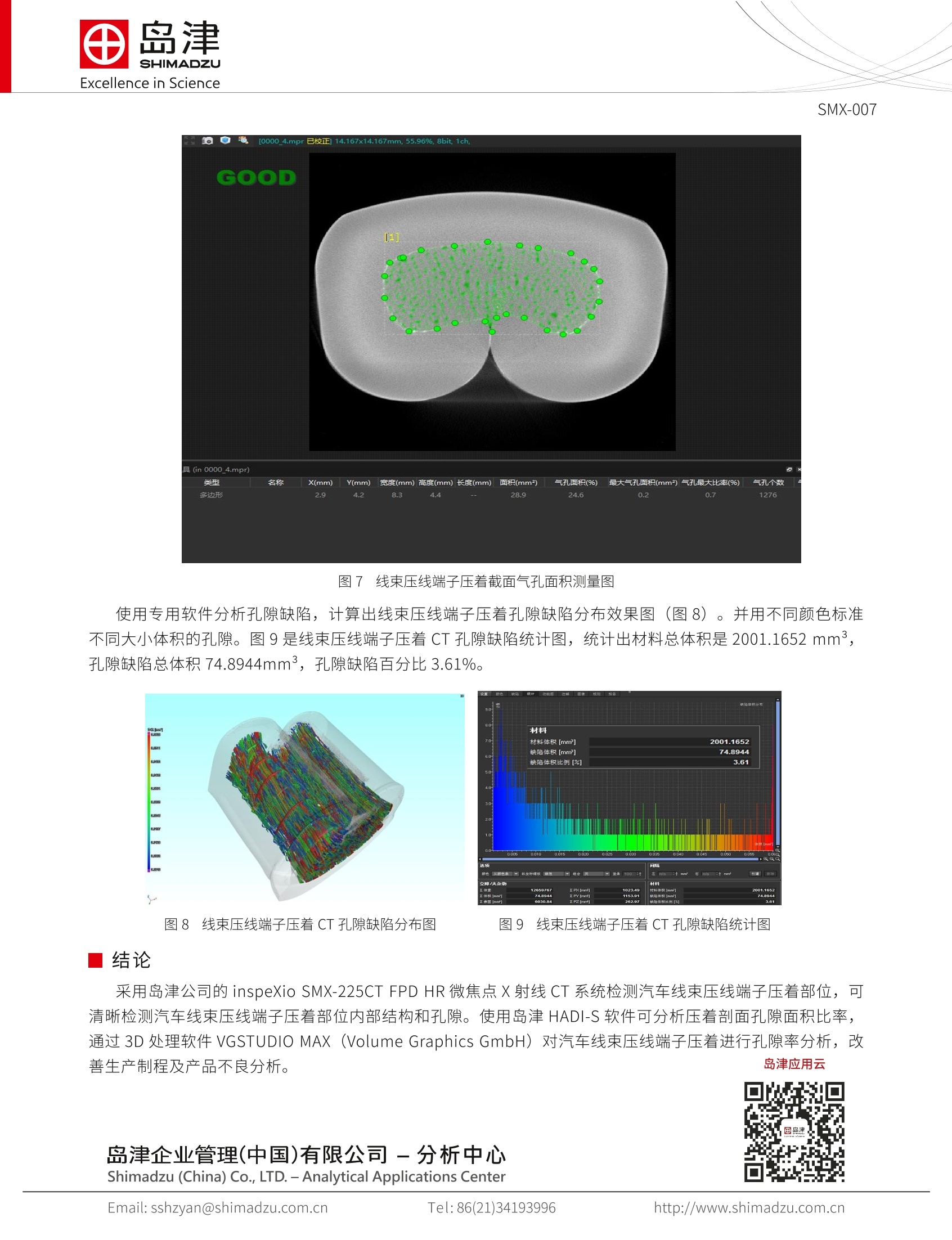

SSL-CA20-211Excellence in Science Excellence in ScienceSMX-007 岛津企业管理(中国)有限公司-分析中心Shimadzu (China) Co., LTD.-Analytical Applications CenterEmail: sshzyan@shimadzu.com.cnTel:86(21)34193996http://www.shimadzu.com.cn SMX-225CT FPD HR检测汽车线束压线端子压着孔隙 SMX-007 摘要:本文介绍运用 inspeXio SMX-225CT FPD HR微焦点X射线 CT 系统检测汽车线束压线端子压着孔隙。汽车线束压线端子压着部分扫描,清晰的观察到内部的结结及压着中孔隙,计算剖面孔隙面积比率,运用VG软件处理数据,呈现立体的效果图。通过孔隙率分析模块对压着部分进行孔隙率分析。 关键词:微焦点X射线 CT系统汽车线束 压线端子压着 孔隙 汽车线束是汽车电路的网络主体,没有线束也就不存在汽车电路。汽车线束遍布在汽车每个位置,承担着传递能源与信息的作用。线束是指由铜材冲制而成的接触件端子(连接器)与电线电缆压接后,外面再塑压绝缘体或外加金属壳体等,以线束捆扎形成连接电路的组件。 汽车线束压线端子是汽车电器上的重要部件,担负着电流、信号及一些重要数据的传输使命,更为整车电气系统的正常工作起到决定性的作用。汽车压线端子压着部分工艺变得尤为重要,如果压线压力过大, 容易压断线,造成电流及信号传输故障,如果压线压力过小,压着部分有孔隙,如果孔隙过多及过大,容易造成压线端子压着部分线路氧化,使用一段时间后接触不良。因此,需要检查线束压线端子压着部分中的内部结构和孔隙,测量压着部分剖面的孔隙面积比率,计算整个压线端子压着部分的孔隙率,以判断是否合格。本文介绍运用 inspeXio SMX-225CT FPD HR的微焦点X射线 CT系统检测汽车线束压线端子压着孔隙。 实验部分 1.1仪器 inspeXio SMX-225CT FPD HR微焦点X射线CT系统 1.2分析条件 X射线 CT检查分析条件1: SRD:36.843mm 测试电压:220KV Number of Views: 2400 测试电流:300pA Number of Averages: 3 图像尺寸:1024pixels*1024pixels Voxel Spacing: 0.018mm/voxel 扫描时间:30min Exposure(ms): 250.000 SDD: 800mm Acquisition Mode: Fine 结果与讨论 2.1样品外观图 本次检测的是汽车电瓶瓶接线线束压线端子如图1。本次CT测试检测区域:端子压着;线束压线端子压着尺寸:长13.50mmX宽15.75mmX高10.50mm。 图11汽车线束压线端子外观图 图2汽车线束压线端子压着3D图 2.2压线端子压着 CT观察 使用 Shimadzu 微焦点 X-ray CT 系统 inspeXio SMX-225CT FPD HR扫描汽车线束压线端子压着部位,使用3D处理软件 VGSTUDIO MAX (Volume Graphics GmbH) 显示CT图像的立体渲染图(VR) (图2)。 通过观察 CT图像,发现不同部位有孔隙,通过截取3D图像,图3直观观察汽车线束压线端子压着部位内部孔隙。 图33线束压线端子压着3D 截面图 截取不同的 CT截面,清晰的观察压着部位每层的结构,线束之间的孔隙及大小。图4是顺着线束方向截取的 CT图像,观察线与线之间的孔隙及走向。图5是压着部位纵截面,可清晰观察纵截面的孔隙分布。 图4 压着 CT横截面图 图5压着 CT纵截面图 在3D渲染图中截取不同的部位,立体观察压着部位线与线之间的孔隙。图6展示3D截取不同部位的效果图。 图66线束压线端子压着3D 渲染图 2.3压线端子压着孔隙分析 使用岛津定制软件 HADI-S分析压线端子压着截面,计算截面孔隙面积比(图7)。结果显示压着面积28.9mm3,气孔面积比24.6%,最大气孔面积0.2mm3,气孔面积最大比率0.7%。 图7 线束压线端子压着截面气孔面积测量图 使用专用软件分析孔隙缺陷,计算出线束压线端子压着孔隙缺陷分布效果图(图8)。并用不同颜色标准不同大小体积的孔隙。图9是线束压线端压压着 CT 孔隙缺陷统计图,统计出材料总体积是2001.1652 mm³,孔隙缺陷总体积74.8944mm3,孔隙缺陷百分比 3.61%。 图88线束压线端子压着 CT 孔隙缺陷分布图 图9线束压线端子压着CT 孔隙缺陷统计图 结论 采用岛津公司的 inspeXio SMX-225CT FPD HR微焦点X射线 CT系统检测汽车线束压线端子压着部位,可清晰检测汽车线束压线端子压着部位内部结构和孔隙。使用岛津 HADI-S 软件可分析压着剖面孔隙面积比率,通过 3D 处理软件 VGSTUDIO MAXX( (Volume Graphics GmbH)对汽车线束压线端子压着进行孔隙率分析,改善生产制程及产品不良分析。 岛津应用云 采用岛津公司的inspeXio SMX-225CT FPD HR微焦点X射线CT系统检测汽车线束压线端子压着部位,操作简单,测试速度快,可清晰检测汽车线束压线端子压着部位内部结构和孔隙。使用岛津HADI-S软件可分析压着剖面孔隙面积比率,通过3D处理软件VGSTUDIO MAX(Volume Graphics GmbH)对汽车线束压线端子压着进行孔隙率分析,改善生产制程及产品不良分析。

确定

还剩2页未读,是否继续阅读?

岛津企业管理(中国)有限公司为您提供《汽车线束压线端子中压着孔隙面积比、孔隙率检测方案(工业CT)》,该方案主要用于车身及附件中理化分析检测,参考标准--,《汽车线束压线端子中压着孔隙面积比、孔隙率检测方案(工业CT)》用到的仪器有岛津微焦点X射线工业CT

相关方案

更多

该厂商其他方案

更多