一颗洋葱头

随着锂离子电池在数码产品和电动汽车等领域的广泛普及,如何进一步提高电池性能已经成为人们关注的焦点。这其中锂离子电池因电池颗粒裂纹引起的机械性能退化是影响电池性能的瓶颈之一,因此如何避免电池颗粒裂纹的产生成为科学家们关注的热点。近日,北京同步辐射装置4W1A成像实验站与美国斯坦福同步辐射光源刘宜晋研究员课题组以及欧洲同步辐射光源Peter Cloetens研究员课题组合作,利用深度学习技术和同步辐射纳米分辨CT成像技术对商用18650型电池正极材料的裂纹产生机理进行了研究。

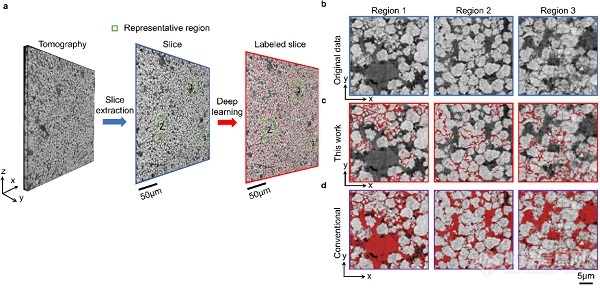

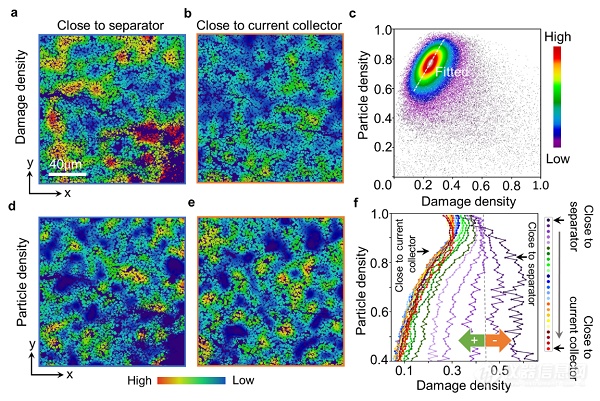

研究人员首先通过纳米分辨X射线CT成像技术对商用18650型电池正极中的数万颗电极颗粒进行了三维成像。为了对电池的破损程度进行定量分析,研究人员提出了一种基于深度学习的图像分割算法,该算法克服了传统的基于图像灰度的图像分割算法的不足,实现了对数万颗电池颗粒裂纹信息的自动检测和提取(图1)。研究人员通过对“海量”电池裂纹数据的量化统计与分析,研究了电池能量密度与颗粒碎裂之间的关系以及锂电池中电极的碎裂程度与颗粒的堆积密度之间的相互关系(图2)。研究结果表明为了减少电池颗粒的裂纹,应考虑不同深度颗粒堆积的自适应策略,即对于靠近隔膜的一侧,可以使用较大的颗粒堆积密度来减少整体颗粒裂纹。

上述研究成果将对整个电极材料在深度方向的结构化梯度设计以及电池材料性能的改善起到重要的指导作用。相关工作发表在Advanced Functional Materials(https://doi.org/10.1002/adfm.202203070)。付天宇(中科院高能所)和Federico Monaco (欧洲同步辐射光源)为论文共同第一作者。

图1 电池正极材料中裂纹检测结果的比较分析

(a) 实验获取的电池颗粒的断层切片图像(b)断层切片图像(a)中选取的三个选定区域,(c)与(d)依次为深度学习方法和传统的基于图像灰度的分割方法获得的相应裂纹检测结果

图2电池颗粒裂纹与电池颗粒密度的关联

(a)(d)靠近隔膜断层的破损程度和颗粒密度图。(b)(e)靠近集流体的破损程度和颗粒密度图。(c) 整个电池样品的破损程度和颗粒密度的相关图。白色拟合线表示总体趋势。(f) 逐层绘制了颗粒密度和损伤密度之间的关系

[来源:中国科学院高能物理研究所]

2022.06.30

在线近红外+人工智能实现废旧纺织品自动识别分拣——寻找光谱仪器“创新的力量”系列约稿

2022.08.15

2024.06.12

2024.06.12

内蒙古自治区人民政府发布《通知》:加快推动氢能产业高质量发展

2024.06.11

版权与免责声明:

① 凡本网注明"来源:仪器信息网"的所有作品,版权均属于仪器信息网,未经本网授权不得转载、摘编或利用其它方式使用。已获本网授权的作品,应在授权范围内使用,并注明"来源:仪器信息网"。违者本网将追究相关法律责任。

② 本网凡注明"来源:xxx(非本网)"的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责,且不承担此类作品侵权行为的直接责任及连带责任。如其他媒体、网站或个人从本网下载使用,必须保留本网注明的"稿件来源",并自负版权等法律责任。

③ 如涉及作品内容、版权等问题,请在作品发表之日起两周内与本网联系,否则视为默认仪器信息网有权转载。

![]() 谢谢您的赞赏,您的鼓励是我前进的动力~

谢谢您的赞赏,您的鼓励是我前进的动力~

打赏失败了~

评论成功+4积分

评论成功,积分获取达到限制

![]() 投票成功~

投票成功~

投票失败了~