结合氮气和二氧化碳等温吸附线得到材料的全孔径分布

麦克仪器公司(micromeritics )是全球领先的用于表征颗粒、粉末和多孔材料的高性能仪器生产商,该公司重点介绍了其全自动micromeritics tristar ii plus 3030三站式比表面和孔隙度分析仪。micromeritics tristar ii plus 3030利用高级非局部密度泛函理论(nldft)模型,使用户能够结合从氮气和二氧化碳等温线收集的信息,在存在分子尺寸的孔隙的材料(如碳缝孔)上提供完整的孔径分布。与标准氮气分析相比,该方法的孔径分析范围扩大到低至0.35nm 的微孔分析。使用co2提供了进入超微孔的途径,这些超微孔在低温下由于动力学大小限制、连接性问题或扩散极慢而不能被n2接触到。作为三站式气体吸附仪,tristar ii plus 3030确保快速而全面的材料分析能力,从而实现快速而高效的质量控制分析。此外,该分析仪还具有满足研究要求的准确度、分辨率和数据处理能力。micromeritics公司总裁兼首席执行官terry kelly表示:“tristar ii plus 3030是一款久负盛名的比表面积和孔隙率分析仪,受到学术界和工业市场的高度赞赏,因为它为我们的客户提供了从添加剂制造、电池和燃料电池到催化剂、纳米管或制药等广泛应用的最大灵活性,多种分析和数据整理突显了我们对结构特性提供卓越的分析能力的持续承诺。”the tristar ii plus可以使用氮气、氩气、二氧化碳和其他例如丁烷、甲烷等非腐蚀性气体。对于很难表征的包括原料药、辅料、研磨剂和其他低表面积(micromeritics tristar ii plus 3030 比表面积和孔隙度分析仪关于麦克仪器公司麦克仪器公司是专业提供表征颗粒,粉体和多孔材料的物理性能,化学活性和流动性的高性能设备的全球领先的生产商。我们的技术包括:比重密度法、吸附、动态化学吸附、颗粒大小和形状、压汞孔隙度测定、粉末流变学和催化剂活性测试。公司在美国、英国和西班牙设有研发和生产基地,并在美洲、欧洲和亚洲设有直销和服务业务。麦克仪器是创新性的公司,产品是著名的政府和学术机构的10,000多个实验室的首选仪器。我们拥有世界一流的科学家和积极响应的支持团队,通过将micromeritics技术应用于客户的需求,帮助客户获得成功。更多信息,请访问www.micromeritics.com.cn

新品

2020.11.10

在线会议预告:建立稳健的药物物性分析

会议概况主题:建立稳健的药物物性分析讲师:phil bone博士 技术应用专家-麦克仪器公司时间:2020年11月10日 22:00至23:00费用:免费报名网址:https://register.gotowebinar.com/register/9116661543534888971扫码报名:通过观看孔隙率,比表面积和粉体流动性分析的示例,我们将探索如何利用现有技术和新技术改进材料表征。本次网络研讨会旨在为您提供一个了解更多可用分析技术的平台,并展示麦克如何:-摆脱对有限技术的过度依赖。-采用新的辅助技术,以加深了解。-研究所测物性之间的相互关系。-在减少分析负担的同时,进行更好的控制。-建立良好的分析法规合规性。往期推荐在线会议预告:mofs的物理结构和化学特性对材料性能的影响在线会议预告:面向可持续技术的催化设计前沿在线会议预告:批次和连续过程中提高粉体流动性在线会议预告:比表面积分析关于麦克仪器公司麦克仪器公司是专业提供表征颗粒,粉体和多孔材料的物理性能,化学活性和流动性的高性能设备的全球领先的生产商。我们的技术包括:比重密度法、吸附、动态化学吸附、颗粒大小和形状、压汞孔隙度测定、粉末流变学和催化剂活性测试。公司在美国、英国和西班牙设有研发和生产基地,并在美洲、欧洲和亚洲设有直销和服务业务。麦克仪器是创新性的公司,产品是著名的政府和学术机构的10,000多个实验室的首选仪器。我们拥有世界一流的科学家和积极响应的支持团队,通过将micromeritics技术应用于客户的需求,帮助客户获得成功。更多信息,请访问 www.micromeritics.com.cn

新品

2020.11.06

微孔碳材料的CO2等量吸附热测定

本文主要详细介绍了活性炭材料的CO2等量吸附热的测定方法。实验采用麦克仪器公司3Flex气体吸附仪对活性炭样品进行CO2吸附等温线测试,测试过程中的样品恒温由iso-controller低温热电制冷杜瓦控制。测试结束后使用麦克仪器公司的MicroActive软件计算所有表面覆盖范围(从零到饱和)的等量吸附热。 随着目前对气候变化和环境保护关注度的日益增加,CO2的捕获和储存受到了媒体、科研和公共政策等各方面的极大关注。碳材料经过活化后,可形成的具有高比表面积、高孔体积和高微孔含量(孔径碳是一种非常多元化的材料,其平均孔径、孔径分布、孔体积和孔面积在很大程度上取决于碳质材料的来源和活化方法。碳质材料来源广泛,包括木材、植物基材料、贝壳、石油产品和农业副产品等等。如此广泛的来源加上可使用多种活化的方法和条件,使得活性炭多孔特性的多样性与之俱增。当然,并不是所有的碳材料都适合或者能够有效的应用于某个特定用途,因此对于特定用途的碳材料必须要为其选择适合的表征方法。 目前气体吸附等温线已广泛应用于多孔材料的结构表征。麦克仪器公司的3Flex气体吸附仪和ASAP系列比表面积及孔隙分析仪都能够为材料提供微孔、介孔和大孔的孔径、孔体积、孔面积以及比表面积分析。目前,在碳材料的各类文献和产品指标中,已经将BET比表面积、总孔体积和平均孔径作为必需的报告内容之一。全面表征应用于捕集和存储二氧化碳材料的多孔特性对该材料的开发和选择至关重要。除此之外,了解材料对CO2吸附的亲和力也同样重要,因为这些性质直接决定着碳材料捕集和存储CO2的能力。材料捕集CO2的能力可以通过测量材料对二氧化碳的吸附热(焓)来确定。等量吸附热通常是利用Clausius-Clapeyron方程分析不同温度下采集到的气体吸附等温线获得。在表面覆盖度很低时,从不同温度的吸附等温线中选择一个共有吸附量进行运算即可获得一个吸附热的值。通过采集多个温度下的吸附等温线并选择一系列共有吸附量即可获得更多更精确的吸附热数据。使用麦克仪器公司的气体吸附仪即可完成这一系列测试,然后使用MicroActive软件一键生成吸附热报告。吸附热是由恒定覆盖度(吸附量)下的In(P) vs. 1/T图来等量确定的。每根等量线的斜率可用于计算特定吸附量下的吸附热。例如,图1中显示的是在三种不同温度下采集的吸附等温线(由三组垂直红色圆圈显示)和10个吸附体积(吸附量)下的In(P) vs. 1/T等量图,其中在每个吸附量下均可获得一个吸附热值,即通过这组数据一共可获得10个吸附热值。 图1:简化等量图示例 利用Clausius-Clapeyron方程计算各吸附量下的吸附热:此处:-ΔHads:吸附热R:气体常数,8.314 J mol-1 K-1InP:压力的自然对数T:分析温度,Kθ:样品表面覆盖度 在本文中主要对四种已商业化的颗粒活性炭进行多孔特性和吸附热的表征,这四类活性炭均为上市销售的专业吸附剂。首先,使用麦克仪器公司的3Flex气体吸附仪在77K下对四种活性炭进行氮气吸附,采用固定体积注气法,以45秒的平衡间隔进行微孔数据采集,介、大孔部分的数据采集以压力增量模式进行,平衡间隔为10秒。在测试前,所有样品都在麦克仪器公司的VacPrep上于350℃下抽真空脱气8小时,随后在3Flex气体吸附仪的分析站上以350℃原位脱气18小时。自由空间采用后测模式,即先使用预估值,待吸附等温线测试结束后再进行精确的自由空间体积测试。测试过程中,由麦克仪器公司的等温夹套技术维持自由空间体积的恒定。图2和图3所示即为四种碳材料的线性和对数吸附等温线,表1展示的是分析四种碳材料的吸附等温线所得到的孔面积和孔体积等关键数据。图2:四种碳吸附剂的线性吸附等温线 图3:四种碳吸附剂的对数吸附等温线 表1:氮气吸附数据分析得到关键数据 在测定碳材料的等量吸附热之前,首先需要对样品的多孔特性进行了解。从四种碳材料的吸附等温线和表格数据中可以看出,碳A和碳B非常相似,均展现为Ib型吸附等温线特性,在接近饱和蒸汽压时仅有非常少量的气体吸附。这表明碳A和碳B的表面几乎完全是微孔,在表1中所列出的关于碳A和碳B的孔数据也正好验证了这一点。从表1中可以看出,在四种材料钟,碳A和碳B的BET比表面积最大,微孔含量最多,说明它们的微孔对表面积的贡献大于介孔和外表面积。从P/Po =0.99(对应孔径为200 nm的孔)的单点吸附量可知,碳A和碳B具有非常高的总孔体积。此外对比四种材料的Horvath Kawazoe (H-K)和BJH孔体积数据可发现碳A和碳B大部分孔体积都是由微孔贡献的。而碳C和碳D则差距很大,虽然它们的BET比表面积都比较大,也同样含有微孔,但从t-plot数据中可以看出它们的微孔对总面积的贡献程度远低于碳A和碳B。另外,尽管四种碳材料的总孔体积相差不大,但碳C和碳D的介大孔体积明显大于碳A和碳B。综合以上数据可以得到结论,四种样品的0.99P/ Po单点总孔体积,H-K(微孔)和BJH(介大孔)数据相互之间具有很好的一致性。 使用麦克仪器公司的3Flex气体吸附仪对四种碳材料进行CO2吸附等温线测试,冷浴采用50%(vol)的乙二醇-水混合物,并使用麦克仪器公司的Iso-controller低温热电制冷杜瓦来维持冷浴温度,确保整个分析过程中温度变化不超过0.1K。四个碳材料分别在268-293K范围内以5K的温度间隔测试了6个不同温度下的CO2吸附等温线。每个测试均以固定体积注气模式采集了约60个数据点,平衡间隔为20s,后测自由空间。将脱气好的样品安装到仪器上直至六个吸附等温线全部测试完毕,仅在每个分析温度的测试结束后对样品进行350度2小时的真空脱气。由于二氧化碳在这个268-293K温度范围内的饱和蒸汽压较高,因此测试能达到的相对压力比较低,并且随着测试温度的升高,能达到的最大相对压力会越小。为了获得更加全面的数据,在每个分析温度下的吸附等温线都测试到了最大相对压力。但需要注意的是,测试过程中系统内的绝对压力不可超过850mmHg,表2中列出的即是此次实验所使用的测试温度及对应的CO2饱和蒸汽压、测试时的最大相对压力和绝对压力数据。另外,在选择用于计算吸附热的数据时,必须将所有分析温度下常见的相对压力包含在内。虽然分析时可能不需要使用较高相对压力下的测试数据,但这些数据有助于评估材料的吸附能力,所以最好时测试到接近饱和的压力。 表2:CO2吸附吸附等温线的最大相对压力 图4:6个温度下的碳A的吸附等温线线性图以及计算吸附热可使用的吸附量范围示意图例如,如图4所示的是碳A在六个温度下测试得到的吸附等温线以及计算吸附热需要使用的吸附量范围。吸附热的计算使用MicroActive软件进行。首先选中吸附等温线所有的点并输入吸附量范围,所选择的吸附量必须是如图4蓝线所示的所有吸附等温线共同拥有的吸附量。在这个例子中,由于273K时碳A的最大吸附量是60 cm3/g,所以可选择的吸附量的上限为60 cm3/g,下限则是268 K时吸附等温线的最低点吸附量3 cm3/g。将所选的吸附量输入到“quantities”区域的表格中,在吸附量上下限中线性插入100个点,即可在报告中获得100个线性间隔的吸附热数据。四种碳材料分析得到的等量吸附热图如图5所示。图5 四种碳材料分析得到的等量吸附热从图5中可以看出,这四种碳材料的吸附热曲线总体趋势相似,在覆盖度最低时吸附热较高,这是因为吸附物会优先占据能量适合的位置,然后随着覆盖度的增加吸附热逐渐降低。曲线下降的锐度和随覆盖面积增加的曲线线性度很好地表明了吸附位点在能量方面的均匀性。由此可推测出碳A和碳B的能量均匀性最大,而碳D由于存在一个明显的拐点(10 cm3/g),能量较不均匀。如上所述,吸附热图建立在不同温度下的吸附等温线的所共同拥有的吸附量数值范围内。最低吸附量对应的绝对吸附压力接近于最低测量值(~ 10-4 mmHg),而最高绝对吸附压力略高于大气压。由于碳A、碳B和碳D在测试温度和压力条件下具有较好的吸附能力,因此它们的吸附热图均可延伸至60 - 65cm3 /g。而碳C的吸附能力明显较弱,接近饱和时的吸附量仅为45 cm3/g。 值得注意的是,从碳A和碳B的N2吸附等温线可以发现这两种碳的孔面积和孔体积非常相似,其孔面积较大且几乎都是微孔。并且它们的非定域密度泛函理论(NLDFT)的微孔孔径分布(图中未显示)也非常相似,超微孔分布均在0.35 - 0.72 nm和1 - 2.5 nm范围内。鉴于高表面积和高孔体积材料皆有利于CO2吸附的假设,这两种材料均可视为捕获和存储二氧化碳的候选良材。但进一步考虑吸附热数据就会发现这一结论并不绝对。首先从吸附热数据中可以看出,碳B具有较高的CO2吸附热,在接近饱和时吸附热超过碳A 1.5 kJ/mol。其次从吸附等温线上可以直接看出在293 K和760 mmHg时, 碳A吸附量是56.0 cm3/g,而碳B是67.0 cm3/g。因此,碳B比碳A更容易吸附更多的二氧化碳,且碳B需要更大的能量来实现脱附,能更有效地封存二氧化碳。 虽说碳C具有较高的比表面积,在四种碳中总孔体积最大,微孔和介孔范围内的孔径分布最广。但由于其CO2吸附热低、吸附量小,不利于CO2捕获,在293 K和760 mmHg条件下,其CO2吸附量仅为44.5 cm3/g。从能量上讲,在本文所考虑的四种碳中,碳D似乎是捕获和存储二氧化碳的最佳材料。在趋于饱和时碳D的CO2吸附热最高,比碳B高2 kJ/mol,比碳A和碳C高3.5 kJ/mol。同时碳D也是吸附二氧化碳能力最强的材料,其次是碳B。仅考虑比表面积和孔体积数据时,碳B也是一种不错的选择,但考虑到对CO2的吸附量和吸附热数据,碳B则略显不足,因此可以得到结论,材料的比表面积并不能作为二氧化碳捕集和存储能力的唯一指标。 综上所述,了解吸附剂材料的多孔特性对生产和选择CO2捕获和储存材料至关重要。材料具有高表面积和大孔体积无疑是关键因素之一。但通过上述研究表明,由于微孔含量大而具有高比表面积的材料并不一定比较低表面积的微/介孔材料更有利于捕获和储存CO2,除了比表面积和孔体积外,还需考虑材料吸附过程的能量学。通过对一系列碳材料的吸附热研究可以发现,由于受到某些因素的影响,表面结构相似的材料可能会表现出完全不同CO2吸附行为,同时对CO2的捕集和存储不仅仅取决于孔隙率等因素。例如,表面存在的某些物质可能会与CO2发生有利或不利的相互作用,也可能与CO2的四极矩相互作用等。而这些因素都可以通过吸附热的研究展现出来。因此,在进行CO2捕获和储存材料的研究时,不能仅考虑孔径、孔体积和面积这类数据,还需要应用包含吸附焓在内的一系列分析研究。关于麦克仪器公司麦克仪器公司是专业提供表征颗粒,粉体和多孔材料的物理性能,化学活性和流动性的高性能设备的全球领先的生产商。我们的技术包括:比重密度法、吸附、动态化学吸附、颗粒大小和形状、压汞孔隙度测定、粉末流变学和催化剂活性测试。公司在美国、英国和西班牙设有研发和生产基地,并在美洲、欧洲和亚洲设有直销和服务业务。麦克仪器是创新性的公司,产品是著名的政府和学术机构的10,000多个实验室的首选仪器。我们拥有世界一流的科学家和积极响应的支持团队,通过将Micromeritics技术应用于客户的需求,帮助客户获得成功。产品咨询,请联系:400-860-5168 转 0677

企业动态

2020.10.30

催化剂表征

在催化剂开发中,您是否需要提高产量并优化工艺条件?大气中的潜在污染可能会破坏活性催化剂,利用Micromeritics®催化剂原位表征系统(ICCS),研究人员和科学家可以使用同一个反应器进行多种测试,包括脉冲化学吸附、程序升温还原、脱附和原位氧化。 催化剂原位表征系统(ICCS)产品详情 从我们的免费白皮书《催化剂原位表征:技术,应用和价值》中获取更多见解。学习如何通过使用多相催化剂原位表征来阐明反应、失活和再生机制。 与您身边的专家约谈,了解有关催化剂开发的更多信息。联系我们

新品

2020.10.28

如何量化结块对于流动性的影响?

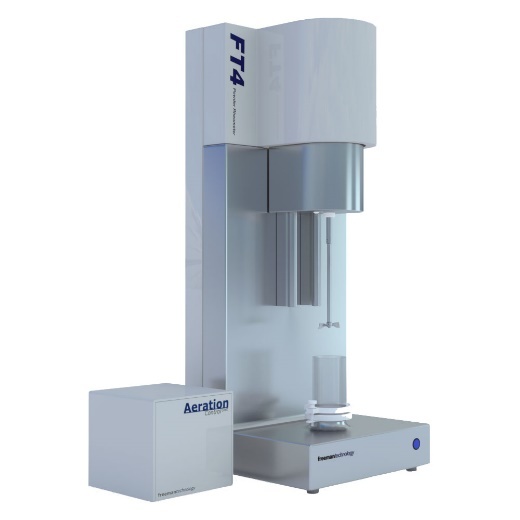

从原材料、添加剂、中间体到终产品,食品、化学和制药行业中的材料都要求粉体相对自由流动,保证适合于生产过程和最终应用。这些材料往往需要长时间的储存,由于颗粒间的相互作用,一些粉体的强度可能增加。这种现象通常称为“结块”,极大地限制了粉体连续生产的能力,也会对产品质量造成不利的影响。结块通常由机械、化学和热学单项或多项机制产生。水分的吸收和转移往往影响最大。若要减少结块,可以通过改变环境条件,使得材料保持在最佳的状态;也可调节工艺参数 (通常是减少材料静置的时间) 或者改变产品处方。 糖的结块现象 通过测试和理解各种材料的特性,可以评估并降低过程中不同环节的结块风险,最大程度保持并提高产品质量。例如,粉体测试结果有助于判断混合搅拌频率,提供后续加工的合适状态,或在袋、桶、散装容器或罐包装时能否保证质量。 存储过程中容易发生结块的问题 无论是哪种机制,若要确定减少结块概率的条件,需要全面理解这些机理所导致的流动性变化。FT4粉体流变仪™作为一种通用型粉体测试仪,自动、可靠且全面地测量粉体材料特性。这些信息能够与加工经验相关联,提高加工效率,实现质量控制。FT4专用于动态流动特性的测试,还集成了剪切盒模块,同时能够测量密度、可压性和透气性等整体特性。 动态流动测试原理 在本研究中,使用动态方法测量粉体样品结块前后的流动能量,量化流动性的变化程度。流动能量通过具有专利的测量原理确定,测量特殊形状的桨叶沿着预设路径在精确、定量的粉体中运动的阻力。得到的扭矩和阻力的测量值与高度计算得流动能量[1]。 样品制备的过程中先将粉体填充入测试容器,之后使用预处理环节得到均匀的内部堆积状态。再切分容器,确保获得对应条件下一定量的样品。大多数粉体颗粒间粘结作用较强,从而产生较大的流动阻力。有时变化是可逆的,但更多情况下,粉体表面发生变化形成永久的结块。 湿度加剧结块作用由于多种因素的相互作用,湿度对粉体的影响较为复杂。吸收的水分会形成毛细管桥接,使得分离的颗粒或团块流动所需的力增大。随着时间的推移,吸收的水分还会形成固体桥接,促进化学作用,使得颗粒表面的分子运动增加,加剧塑性变形。三种食品粉在不同的湿度条件下存储48小时,然后使用FT4进行测试,测量驱使桨叶以设定的流动模式在粉床中运动所得的流动能,研究这些样品对不同湿度条件的响应。 随着相对湿度的递增,食品A的流动能略微增大,说明该样品基本不受环境的影响。相反,食品C在相对湿度76%的条件下流动能显著增大,可能由于蔗糖晶体在高湿条件下部分溶解,颗粒间形成较强的桥接作用。较高的流动能说明粉体在动态过程中难以流动,食品 C在高湿环境下长期存储容易出现问题。食品B流动能具有不同的变化趋势,表明水分吸收并非一定是不利的因素。与室温条件的样品相比,56%相对湿度条件下的流动能降低。吸收的水分会降低静电作用,而一些情况下,表面水分也会充当润滑剂,从而减小颗粒间相互作用的强度。 不均匀结块 (结壳)对于特定的粉体,暴露在湿度较高的环境下形成的结块不一定均匀。在一些情况下,结块主要发生在粉体与空气的接触面,导致严重的“结壳”现象,相比粉床下部更难流动。量化“结壳”对粉床的影响程度有助于确定剩余可使用的粉体量。其他的粉体结块评估方法,例如剪切盒、穿刺硬度计和同轴测试等无法量化该现象。FT4测试仪通过桨叶切过粉体评估相对粉床高度的能量梯度,从而精确测量结壳的强度和深度。脱脂奶粉(SMP)样品在相对湿度为53%和75%的环境下存储六天,每天使用FT4进行测试,评估粉床中固结的程度和位置。 存储在53%RH环境中的样品,可观察到明显增强的趋势,即粉体与空气接触面形成固体结壳,并随着时间的推移,结构愈加完整,深度也随之增加。但深入粉床底部的固结情况较少,表明致密结壳的形成极大地抑制了粉床下方的水分迁移。 存储在高湿环境(75%RH)中的样品则观察到不同的趋势。类似地,粉体与空气接触面形成固体结壳,此时高度固结的区域随存储时间的推移逐渐深入粉床底部,少量的固结发生于“动态变化”的高度固结区域的上方,由此得到水分渗透至样品的深度。与53%RH测试的结果相同,在结壳高度下,粉体仍保持呈松散状,结壳能够保护其免受湿度环境的影响。研究过程中,该湿度条件足够渗透至容器底部,六天存储后的样品结果也证实,此时样品完全固化,无法得到流动能值。可见这种性能的差异取决于粉体存储的湿度条件,说明湿度不仅对结块程度有影响,而且对结壳强度和深度以及水分在粉体中的迁移速度都产生了影响。 温度加剧结块作用在递增的温度条件下,颗粒流动或粘弹性增强,颗粒的硬度降低,致使材料发生更大的塑性变形。颗粒间的接触面积增加,粘结的作用 (包括表面化学作用) 也由此增加,促进粉床中的结块作用。如何量化高温和固结负载等因素的影响,并与其它粉体属性(例如,聚合物的玻璃转化温度、粒径或表面形貌)关联,深入理解粉体与存储条件的交互作用,为控温存储提供参考,或者考察温暖气候条件下的粉体存储和加工。相同质量的三种聚合物粉体在40°C条件下存储48小时,分别在无载荷或施加2kPa载荷的条件下,模拟小型筒仓的存储环境。使用FT4进行测试,评估升温的影响,以及温度和轻微固结对结块属性的影响。 原始样品和存储样品的流动能差值较大,说明长时间存储于高温条件下,三种材料都易于结块。但在未加载荷的状态存储时,三种样品的流动能都发生了一定的变化。聚合物B和C在固结状态下存储,流动能显著增大,而聚合物A的流动能仅小幅增加,这可能是高温和结固应力的联合作用导致塑性变形的程度增加。这也说明存储条件对最终特性产生显著的影响。与聚合物A相比,聚合物B和C存储在高温环境下流动性不发生显著的变化,但增加固结载荷,例如存放在筒仓或小袋中,流动性将发生显著的变化。 化学结块粉体混合时不同成分之间可能发生化学反应,形成稳定的化学键,导致松散的粉体结块。绘制结块过程的时间函数图,工艺工程师以此优化存储时间和存储量,避免加工过程发生问题。 相同质量的三种成分混合物 (已知混合后会发生化学反应) 在室温条件下存储十天,分别在无载荷或施加9 kPa载荷的条件下,模拟筒仓的环境条件。每天使用FT4测试样品,评估存储导致流动能增加的情况。 两组条件下不同成分间的反应速度较慢,前四天流动能小幅增加,基本不变。此时间节点之后,反应速度加快,混合物发生结块。随着反应的进行,颗粒表面的化学反应增强,混合物结块,流动能快速增加。初期固结的粉体比无载荷的样品容易结块,可能是由于颗粒间距较小,范德华力的作用较大。四天后,当化学反应明显影响流动能时,相比无载荷的样品,固结的粉体流动能大幅增加,说明颗粒紧密的堆积状态加剧了结块反应。以上结果也证明深入理解粉体中化学作用的影响是非常必要的。 结论随着存储时间的增加,粉体的理化性能受到湿度、温度或应力的影响,最终形成结块。这是一系列机制共同作用的结果 (显然不局限于某一外部因素),会对流动特性甚至加工特性和最终产品质量造成严重的影响。这些外部因素可能使得流动性变差,但并非总是如此,在特定的情况下,这些影响因素的组合可能改善了流动性。这也表明粉体流动性并非固有的材料属性,也取决于粉体的加工设备和条件。成功的加工过程需要粉体与工艺的完美结合,粉体在某一过程中性能良好,而在另一过程中却表现不佳,这样的情况并不罕见。 无论是哪种作用机制,FT4都是量化粉体结块特性和流动属性的有效工具,有助于理解且最终优化粉体处方和加工环境,抑制结块的发生并实现最佳的加工能力。 [1] Freeman R., Measuring the flow properties of consolidated, conditioned and aerated powders – A comparative study using a powder rheometer and a rotational shear cell. Powder Technology, 25-33, 174, 1-2, 2007 欲知更多信息,或预约FT4粉体流动性测试仪演示,欢迎联系:麦克默瑞提克(上海)仪器有限公司地址:上海市民生路600号船研大厦1503-1509室邮编:200135官网:www.micromeritics.com.cn全国服务热线电话:400-630-2202

应用实例

2020.10.27

物理吸附仪如何测定吸附等温线

点击此处添加图片说明文字麦克仪器公司的多款气体物理吸附仪都可进行吸附等温线测试。其中大部分气体物理吸附仪采用的都是静态体积法(测定压力法),该方法主要测定的是系统内部的温度和压力,使用理想气体状态方程计算出样品对气体的吸附量。测试过程中,由歧管注入样品管中的气体量是结合已知的歧管体积和歧管内的压力与温度计算出来的。通过测试注气前后歧管内部的压力和温度,可分别计算出歧管内注气前后的气体量,两者差值即为歧管注入到样品管中的气体量。进入样品管中的气体一部分会吸附到样品表面,另一部分则保留在气相中。保留在气相中的气体量决定了样品管的压力,可看作气相中的气体浓度。而样品表面和孔隙中吸附的气体则被看作由样品与气体之间物理作用力引起的富集在样品表面上的气体浓度。为了测定样品对气体的吸附量,即吸附等温线的因变量,首先需要将注入样品管的气体看作两个部分,一部分是保留在气相中的气体量,另一部分则是吸附到样品表面的气体量,通过使用理想气体状态方程可直接算出保留在气相中的气体量。然后使用与吸附质在冷浴温度下的饱和蒸汽压相关的压力函数描述冷浴温度下样品管中温度的微小变化,通过样品管内部不同区间的温度校准计算出样品管的体积。在气体物理吸附中,样品管的体积称为自由空间,自由空间随样品管温度的降低而增加,是冷浴温度的函数。此外,气相中的气体量还需要进行压缩因子或非理想气体行为校准,例如氮气在其沸点77.35K时,每单位大气压中的实际气体量比使用自由空间数据计算的气体量会高出4.3%。 众所周知,注入样品管的气体的量并不等于样品的吸附量。为了计算样品的吸附量,需要精确的知道自由空间的值,包括冷浴温度下的自由空间和室温下的自由空间,在此过程中需要考虑到样品管暴露在杜瓦瓶外的部分。通过使用理想气体状态方程即可分别计算出样品管处于室温和浸没于冷浴中时的自由空间,其中在样品管浸没于冷浴中时需要先对其进行压缩因子校准,才能计算出样品管中气相部分的气体量。根据环境温度的不同,通常将样品管在室温下时测定的自由空间称为热/室温自由空间,在分析温度下时测定的自由空间称为冷/分析自由空间。图1所示的是硅铝催化剂载体的吸附等温线。点击此处添加图片说明文字图1. 使用3Flex气体吸附仪测得的硅铝催化剂载体的吸附等温线

应用实例

2020.10.27

粉体流动性表征

你想了解和管理粉体行为吗?粉体是由固体,液体和气体组成的复杂体,其行为受许多外部因素的影响,包括曝气,固结和剪切速率。因此粉末行为不能用单一因素来描述。FT4粉末流变仪®是一种通用的粉体流动性测试仪,对粉体行为提供了独特而全面的见解。 FT4粉末流变仪®请访问我们的网站,查询应用说明、文章和按需网络研讨会,了解如何使用FT4加速研发、优化生产运营和解决工艺问题。我们有经验的应用专家会提供持续的支持,以确保您从投资中获得最大收益。 与我们的团队讨论您粉末处理中遇到的挑战,只需:联系我们 关于麦克仪器公司 麦克仪器公司是专业提供表征颗粒,粉体和多孔材料的物理性能,化学活性和流动性的高性能设备的全球领先的生产商。我们的技术包括:比重密度法、吸附、动态化学吸附、颗粒大小和形状、压汞孔隙度测定、粉末流变学和催化剂活性测试。公司在美国、英国和西班牙设有研发和生产基地,并在美洲、欧洲和亚洲设有直销和服务业务。麦克仪器是创新性的公司,产品是著名的政府和学术机构的10,000多个实验室的首选仪器。我们拥有世界一流的科学家和积极响应的支持团队,通过将Micromeritics技术应用于客户的需求,帮助客户获得成功。更多信息,请访问 www.micromeritics.com.cn

企业动态

2020.10.23

药物包衣过程控制和质量控制中片剂体积、密度和孔隙率的测定

许多药物片剂需要进行包衣以改善其性能。包衣可用于掩盖活性药物成分(API)的味道,以及通过控制药物释放来控制溶出的部位和速率,帮助吸收、减少副作用或延长药效。因此,包衣的完整性和厚度可能是片剂的关键质量属性(CQA)。包衣必须均匀覆盖整个片剂且厚度适宜,既可以将API安全地运输到预期作用部位,但又不能使片剂通过作用部位而不溶解。因此,快速、可靠地测量和控制包衣完整性至关重要。本文采用麦克仪器AccuPyc系列气体置换法密度仪和GeoPyc系列包裹密度分析仪,研究并比较了包衣和未包衣片剂的特性。这两种仪器可分别测量骨架体积和包裹体积,由体积数据结合样品质量可以产生四个参数,即骨架密度、包裹密度以及样品的孔隙率、固体含量。其中,固体含量可由[(100-孔隙率)/ 100]计算得出。这些参数将在下文的“物理特性入门”中进一步讨论。这项研究的结果强调了划痕片和分裂片剂对骨架密度和孔隙率的影响,以及如何利用这些参数来评估包衣质量。本文将结合相关数据来说明这两种测量方法监测包衣工艺的潜力与价值。仪器介绍AccuPyc气体置换法密度仪AccuPyc密度仪(图1)采用气体置换法,它具有两个经过精密体积校准的仓室,即样品仓和扩展仓。测试时首先将样品装入样品仓中,并通过阀门(a)将样品仓充高到一定压力,待气体达到平衡后压力传感器(t)记录此时的平衡压力。然后气体通过阀门(b)扩散至扩展仓,并再次记录平衡压力。应用理想气体定律,根据已知的仓室体积和测量压力值可算出样品体积。由于气体可以进入所有可达的开放孔隙空间,因而所测体积是样品的骨架体积。关于这方面测试流程更完整的描述,可查看application note 180“制药过程控制中片剂体积、密度和孔隙率的测定”。图1 AccuPyc气体置换法密度仪及其原理示意图 GeoPyc包裹密度分析仪GeoPyc包裹密度分析仪(图2)使用已知直径的精密圆筒作为样品仓,通过在仓体中装入自由流动的准流体固体置换介质来测量样品的包裹体积。测试过程中,样品仓不断地旋转搅动并使得介质振动,同时活塞使其压缩到设定的固结力(步骤1:空白位置A),以确定介质体积。然后将样品加入样品仓中,并重复压实过程(步骤2:测量位置B)。样品体积是根据活塞为达到相同固结力而移动的距离差h(步骤2:位置A和B之间的距离)计算出来的。在测试过程中,无论样品的几何形状如何,麦克仪器的DryFlow置换介质都会在样品表面紧密贴合,但不会进入到孔隙中。因此,所测得的体积称为包裹体积。 图2 GeoPyc包裹密度分析仪及其原理示意图实验过程使用AccuPyc和GeoPyc系列仪器测试了消食片和肠溶阿司匹林片剂样品。未包衣的消食片可以在口中咀嚼和吞咽,它们会在胃酸中发生反应并溶解。相反,阿司匹林肠溶片采用了聚合物包衣,可使片剂完整地通过胃部。这种聚合物不会与胃酸发生反应,而会在小肠的更高碱性条件下迅速分解,从而实现片剂定向溶解和API吸收。为了有效评估仪器系统检测包衣缺陷的能力,实验对整片,有划痕(模拟包衣层的破坏)和裂开一半的片剂进行了探究测试(图3)。包衣和未包衣的两种类型片剂均以相同的方式进行处理,其中未包衣片剂作为对照组,并对每个样品进行重复试验,以获得较为准确且全面的数据结果。所有样品的准备和测试,包括系统校准、12个样品的数据采集和测试,在约4.5小时内完成。有关实验方法、仪器设置和数据处理步骤的详细信息可参阅单独的白皮书。如需获取有关白皮书的更多信息,请与我们联系。图3 对完整、有划痕及裂开半片的包衣和未包衣片剂进行测量 结果分析图4为两组片剂骨架密度和孔隙率的差异图。由图可以看到在不同样品中这两个参数的变化非常大。图中数据的差值是通过每个样品的测试值减去对应测量参数的最低值,即每组数据中完整片剂的值获得。首先看骨架密度变化的数据图(图4左方)。由图中很明显可以看出,划痕或裂开一半对阿司匹林包衣片剂的影响远大于对未包衣消食片的影响。对于消食片,裂开一半片剂的变化量是划痕片的两倍,但从绝对值来看,其变化与测量误差大致相当,因此,这一趋势的统计意义不大。相比之下,划痕阿司匹林包衣片剂在密度上有显著变化,进一步的破损(裂开一半)引起的变化不大。以上结果表明,骨架密度的变化可能是片剂包衣受损的敏感指标。由阿司匹林包衣片的孔隙率数据图(图4右方)可以看出,从整片、划痕片再到裂开半片的孔隙率表现出较为明显的线性趋势。这些数据表明,一旦内部这些未包衣材料暴露出来,片剂将变得更加多孔,这也与预期结果相符。对于消食片(浅蓝色条),相比于密度结果,其孔隙率结果显示出比预期更为明显的趋势。这可能是由于压片时压实不均匀,导致片剂不均一,其外表面比中心更致密、孔隙更少。综上所述,这两组数据表明,虽然孔隙率可用于检测包衣完整性,但由于包衣和未包衣片剂都显示出相同的趋势,因而在这里密度参数更能直观表明包衣情况。 图4 不同类型片剂的密度及孔隙率变化差异图。划痕和裂开半片对阿司匹林包衣片的影响更为显著结论在药物制剂的过程控制和质量控制中,将AccuPyc和GeoPyc系列密度仪结合使用可以快速高效地监测片剂的包衣完整性。AccuPyc和GeoPyc结合使用可以快速、可靠地测量五种物理特性,并将这些特性应用于制药的过程控制中。以上数据清楚地表明:?由于片剂包衣的不完整,其孔隙度和骨架密度都会发生变化?密度结果能够区分并检测到相对较小的表面缺陷物理特性入门—密度、体积和孔隙率密度来是一个相对简单的参数,其定义为质量除以体积。在实验室测量中,密度单位通常以g/cm3表示。然而,由于存在多种体积定义和测量方法,由此产生了不同的密度概念。体积在本文所描述的研究中,包裹密度和骨架密度是根据以下测量确定的:?包裹体积,即样品在空间中占据的体积,包括样品的固体体积及其中的所有孔隙或空隙体积?骨架体积,即构成样品的实际固体的体积孔隙率孔隙率是无量纲值,通常以百分比表示。它可以量化样品中的固体含量以及孔隙空间。当使用体积值时,可以用以下公式计算孔隙率,并且与质量无关。另外还有一个采用密度值来计算孔隙率的公式,由于孔隙度与质量无关,因而此处选择采用体积表示的公式。根据孔隙率还可以算出固体含量,公式如下:孔隙率和固体含量是相互关联的,孔隙率描述了孔隙空间的量,而固体含量描述了给定样品中固体的量。因此,孔隙率越高则表明样品中总孔体积越大,对应的固体含量就越低,反之亦然。 图5 单独测量包裹密度或骨架密度都非常有意义,但也可以结合使用来确定孔隙率和固体含量关于麦克仪器公司麦克仪器公司是专业提供表征颗粒,粉体和多孔材料的物理性能,化学活性和流动性的高性能设备的全球领先的生产商。我们的技术包括:比重密度法、吸附、动态化学吸附、颗粒大小和形状、压汞孔隙度测定、粉末流变学和催化剂活性测试。公司在美国、英国和西班牙设有研发和生产基地,并在美洲、欧洲和亚洲设有直销和服务业务。麦克仪器是创新性的公司,产品是著名的政府和学术机构的10,000多个实验室的首选仪器。我们拥有世界一流的科学家和积极响应的支持团队,通过将Micromeritics技术应用于客户的需求,帮助客户获得成功。更多信息,请访问 www.micromeritics.com.cn

企业动态

2020.10.22

全自动4/8独立平行反应器,为催化剂研究提速

每周可采集多相催化剂测试120个动力学数据,节省筛选过程中的时间和资源 麦克仪器公司是世界领先的高性能材料表征技术供应商,反应器(MR)系列产品可加快催化剂研究。全自动和计算机控制的MR4或MR8是通用型催化剂评价装置,可对催化剂研究提供高通量测试能力;这些反应器系统每周提供120个动力学数据。研究人员可以综合测量多相催化剂的活性和选择性,以进行筛选和动力学研究。 多功能的催化剂评价装置MR4和MR8操作灵活,可用于确定最佳反应条件以及了解广泛应用上操作的挑战性。由于该装置的高度灵活性和气体或可选的液体进料系统,MR 4或MR 8可以根据不同的应用需求进行配置:例如,通过精确的温度控制和进料系统,反应和再生可以原位和连续的阶段进行。麦克仪器总裁及CEO Terry Kelly先生表示,“在为实验室创建MR系列多催化剂反应器时,我们考虑到了为客户提供最大的灵活性和最高等级的定制:为重要过程提供平行反应筛选系统,如加氢、重整、烃类升级研究到热解和气化,或选择性和部分氧化。为客户能够专注于他们的催化剂研究和开发,而不是将宝贵的资源投入到设计和建设中试工厂上。” Micromeritics MR 4或MR 8可与包括色谱和光谱分析在内的一系列分析仪器联用,并通过用户友好的软件进行操作或监控。 高效催化剂评估装置有多种配置可供选择Micromeritics多反应器MR-4和MR-8:具有4或8个微反应器的全自动、计算机控制的催化剂评价装置,用于高度灵活的筛选研究。可根据要求提供其他配置:可以根据您的催化剂筛选研究定制反应器的数量,以及用于动力学研究和工艺设计的独立的单个反应器控制。Micromeritics在为工业和学术客户建造定制的催化剂筛选装置方面拥有丰富的经验,从量身定做的分析装置到完整的中试装置。有关Micromeritics反应器MR系列的更多信息,请访问micromeritics.com.cn 。高效催化剂评价装置反应器MR4, 4个催化剂反应器,联用GC

新品

2020.10.14

制药过程控制中片剂体积、密度和孔隙率的测定

在药物生产制造过程中,片剂体积、密度和孔隙率是相互关联的参数,并且对于控制药物的生产质量非常重要。为了实现药物的有效封装以及良好的患者接受度,药物片剂需要具有一致的尺寸和形状。由于包裹密度可能会受到不同压实程度的影响,因而包裹密度是评估片剂一致性的有效参数。而通过控制颗粒混合物的骨架密度,可以使其在压片过程中达到适宜的流动性和可压缩性。孔隙率会影响溶剂渗透片剂固体基质的难易程度,因此通常作为片剂(或颗粒产品)的关键质量属性(CQA)。溶剂渗透速率会影响片剂的崩解和溶出过程,并进一步影响药物的生物利用度和临床疗效。因此,如果两种片剂所含的活性药物成分(API)质量相同,但两者孔隙率不同,那么高孔隙率的片剂会更快地溶解,进而更快地释放API。尽管在不同批次中片剂间的孔隙率变化是不可接受的,但可以根据不同的临床需求对孔隙率进行调整,以实现不同的溶出速率。因而,需要快速溶出的片剂通常具有较高的孔隙率。这些相关参数将在下文的“物理特性入门”中介绍。麦克仪器的AccuPyc系列气体置换法密度仪和GeoPyc系列包裹密度分析仪分别可以测量材料的骨架体积和包裹体积,结合质量可由此算得相应的密度值。同时,这两款仪器都可以根据另一台所提供的密度生成相应的孔隙率值。这些功能使得这两种仪器成为制药应用中,尤其是在片剂和料带的分析中很有价值的组合。本文介绍了由这两款仪器单独或组合使用获得的一系列药物片剂测试结果。仪器介绍AccuPyc气体置换法密度仪AccuPyc系列密度仪(图1)有固定体积的样品仓,该样品仓通过填充阀(a)与进气源相连。当阀(a)打开时,气体进入样品仓,仓内压力增加,由压力传感器(t)监测此时的压力。固定体积的扩展仓通过膨胀阀(b)与样品仓相连。气体通过排气阀(c)可从系统中排出。系统的体积校准使用可溯源的一个或多个经过体积认证的精密钢球作为校准物进行。校准程序通过校准球的体积来精确确定每个仓室的体积。校准完成后仪器会记录校准值,因此无需在每次实验前都进行校准。系统校准完毕后,即可装入样品。仪器采用的卡口接头具有良好的密封性,可确保样品室容积稳定。测试时,用干燥的惰性气体(通常是氦气或氮气)通过填充阀(a)将样品室加压至一定压力,当压力平衡且压力传感器(t)可稳定读数时,仪器自动记录此时的压力。然后阀(b)打开,气体扩散进入扩展仓,系统压力有所下降,压力达到平衡时仪器再次记录此时的压力值。重复这个过程并对结果取平均值,可获得高重复性的结果。应用理想气体定律,由仓室体积和测量的压力值可算出样品所占的体积。由于气体可以进入开放的孔隙空间,因而所测得的体积是样品的骨架体积。 图1 AccuPyc气体置换法密度仪及其原理示意图 GeoPyc包裹密度分析仪GeoPyc系列密度仪(图2)的样品仓是直径已知的精密圆筒,通过在仓体中装入自由流动的准流体固体置换介质来测量样品的包裹体积。测试过程中,样品仓不断地旋转搅动并使得介质振动,同时活塞使介质压缩到设定的固结力,以建立零体积基线(步骤1:空白位置A)。然后将样品加入样品仓中,重复压实过程(步骤2:测量位置B)。样品体积是根据活塞为达到相等固结力而移动的距离差h(步骤2中位置A和B之间的距离)计算的。在测量过程中,置换介质与样品表面紧密贴合,但不会进入样品内部孔隙中。与此相反,AccuPyc系列密度仪测试时气体则可填充材料所有可达的开口孔隙。因此,由GeoPyc测得的体积称为包裹体积。 图2 GeoPyc包裹密度分析仪及其原理示意图 实验过程使用AccuPyc和GeoPyc系列仪器测试了一系列非处方药(图3)。每种片剂均测了几次,以模拟生产中进行过程控制的取样。所有样品的准备和测试,包括系统校准、14个样品的数据采集和测试,大约6小时完成。有关实验方法、所用仪器设置和数据处理步骤的详细信息可参阅单独的白皮书。如需更多信息,请与我们联系。 图3 对一系列非处方药片剂进行测量结果分析图4为每个样品的体积(上方)和密度(下方)数据图。孔隙率数据也包含在两个图中,并且样品沿x轴按孔隙率递增的顺序从左往右来排列,以阐明数据间的相关性。由图4可以看出,不管是骨架、包裹体积还是其密度,都无法准确反映孔隙率的数据趋势。体积数据中的趋势与孔隙率有些相似,可能相关性较弱,但骨架体积和包裹体积数据相对于某些片剂的孔隙率数据有显著差异。密度数据的趋势与孔隙度数据明显不同,目前没有证据表明两者之间存在相关性。结果表明,片剂的体积、密度和孔隙率是其独立的属性。因此,每种技术都可提供关于片剂质量的相关特性,从而实现更高效的生产控制。 图4 每个样品的体积(上方)和密度(下方)数据图结论这项简单的研究说明了如何使用AccuPyc和GeoPyc系列仪器来有效地测量药物片剂的一系列重要特性。仪器可以获得体积、密度和孔隙率值,从而清晰地区分产品。结果表明,尽管这些参数之间存在一定的相互关系,但它们呈现出不同的趋势。因此,通过进行两种简单快速的实验室或在线测试,可以生成五个独立的参数,所有这些参数都有可能应用于工艺过程和产品的质量控制中。物理特性入门—密度、体积和孔隙率密度密度看起来是一个相对简单的参数,其定义为质量除以体积。在实验室测量中,密度单位通常以g/cm3表示。然而,由于存在多种体积定义和测量的方法,由此产生了不同的密度概念。体积在本文所描述的研究中,包裹密度和骨架密度是根据以下测量确定的:? 包裹体积,即样品在空间中占据的体积,包括样品的固体体积及其中的所有孔隙或空隙体积? 骨架体积,即组成样品的实际固体的体积孔隙率孔隙率是无量纲值,通常以百分比表示。它可以量化样品中的固体含量以及孔隙空间。当使用体积值时,可以用以下公式计算孔隙率,并且与质量无关。另外还有一个采用密度值来计算孔隙率的公式。同时,通过孔隙率还可以计算出固体含量: 图5 单独测量包裹密度或骨架密度都非常有意义,但也可以结合使用来确定孔隙率和固体含量关于麦克仪器公司麦克仪器公司是专业提供表征颗粒,粉体和多孔材料的物理性能,化学活性和流动性的高性能设备的全球领先的生产商。我们的技术包括:比重密度法、吸附、动态化学吸附、颗粒大小和形状、压汞孔隙度测定、粉末流变学和催化剂活性测试。公司在美国、英国和西班牙设有研发和生产基地,并在美洲、欧洲和亚洲设有直销和服务业务。麦克仪器是创新性的公司,产品是著名的政府和学术机构的10,000多个实验室的首选仪器。我们拥有世界一流的科学家和积极响应的支持团队,通过将Micromeritics技术应用于客户的需求,帮助客户获得成功。更多信息,请访问www.micromeritics.com.cn

新品

2020.10.14

托普索通过先进的粉体测试技术,实现生产效率的大幅增长

FT4粉体流变仪有助于设备选型和原材料的选择,为托普索带来了瞩目的回报。FT4粉体流变仪采用多元粉体测试法,为托普索带来了巨大的经济效益,该公司作为高性能催化剂和石油化工专利技术的全球领导者。通过测量粉体的三类性能,提供对应输送设备的设计方案,确定哪种解决方案是最合适的。除去设备选型,FT4也可用于确定实现高效生产的原料可替代选择,减少意外停工的风险。 “我们目前在使用FT4粉流变仪的所有测试功能,”Ninna Halberg Jokil,托普索全球制造开发经理说到,“因为粉体的动态、剪切和整体特性对应不同的加工步骤。粉体输送设备的设计标准中我们能够选择气动传输系统或价格为三分之一的流体隔膜泵。如能选择更经济的选项,每套系统都能节省~300000 克朗从而节省成本支出。” 经过研究托普索发现流体隔膜泵适合有一定压缩性的粉体。高度可压的粉体需要使用气动传输系统,中等压缩程度的粉体使用透气性和粘结应力进行判别。压缩性和透气性是粉体的整体特性,粘结应力为剪切特性的参数,三项都可通过FT4粉体流变仪完成测试。 Ninna Halberg Jokil还说到:“当涉及到评估新供应商或新原料能否顺利加工时,粉体的动态测试也变得非常重要。基于目前的原料组合,我们针对75种粉体的25项特性建立了数据库,并且根据需求定期增补。我们结合动态、剪切和整体性能的考察,对粉体能否顺利加工进行定期评估。” FT4粉体流变仪测量一系列动态特性,能够测试动态粉体,获得的参数与粉体加工行为密切相关。结合剪切、整体性能的测试,仪器能够表征全方面的粉体行为。托普索评估原料的动态特性包括基本流动能(BFE)针对流动性的敏感性,和稳定性系数(SI)量化粉体的物理稳定性。FT4粉体流变仪 “通过原料检测获取的利润相比设备选型节省的部分更难以量化,但我们通过测试数据,能够有效剔除影响生产效率的供应商。在不进行实际生产的情况下,区分出性能较差的粉体,尽可能减少堵塞的风险,这也是一项重大的收益。毫无疑问,FT4粉体流变仪帮助我们大大地节省了成本,并且该仪器已成为我们现行分析中不可缺少的一部分。” 有关托普索 托普索作为高性能催化剂和石油化工专利技术的全球领导者。以先进的研发为基础,从设计到日常运行全方位致力于为客户实现最佳绩效。托普索总部设在丹麦,为全球客户提供服务。2019年收入为60亿丹麦克朗,拥有超过2300位雇员。www.topsoe.com关于麦克仪器公司麦克仪器公司是专业提供表征颗粒,粉体和多孔材料的物理性能,化学活性和流动性的高性能设备的全球领先的生产商。我们的技术包括:比重密度法、吸附、动态化学吸附、颗粒大小和形状、压汞孔隙度测定、粉末流变学和催化剂活性测试。公司在美国、英国和西班牙设有研发和生产基地,并在美洲、欧洲和亚洲设有直销和服务业务。麦克仪器是创新性的公司,产品是著名的政府和学术机构的10,000多个实验室的首选仪器。我们拥有世界一流的科学家和积极响应的支持团队,通过将Micromeritics技术应用于客户的需求,帮助客户获得成功。更多信息,请访问 www.micromeritics.com.cn

新品

2020.10.14

竞争性吸附仪SAA8100荣获2019年度科学仪器新品奖

近期,仪器信息网举办的2020(第十四届)中国科学仪器发展年会(ACCSI2020)落幕,现场颁发2019科学仪器“优秀新品奖”。麦克仪器公司推出的竞争性吸附仪SAA8100凭借独特的创新技术,在众多厂商仪器的激烈竞争中脱颖而出,荣获2019年度科学仪器优秀新品奖。 科学仪器“优秀新品奖” 竞争性吸附仪SAA8100 SAA-8100竞争性吸附仪其创新独有的特色及应用优势,使其成为市面众多竞争性吸附仪中的一枝独秀。SAA8100广泛应用于气体分离,储存和纯化,突破曲线分析到二氧化碳捕获,吸附选择,储能,材料研究等领域,通过质量平衡提供高精度、可靠的、选择性气体/蒸汽混合物吸附数据,成为评估下一代吸附剂性能的高效工具。 关于麦克仪器公司麦克仪器公司是提供材料表征解决方案的全球领先厂商,在密度、比表面积及孔隙度、粒度及粒形、粉体表征、催化剂表征及工艺开发等五个核心领域拥有一流的仪器和应用技术。麦克仪器公司成立于1962年,总部位于美国佐治亚州诺克罗斯,在全球拥有400多名员工。公司同时具备丰富的科学知识库和一流内部生产制造,为石油加工、石化产品和催化剂、食品和制药等多个行业,以及下一代材料例如石墨烯、MOF材料、纳米催化剂和沸石等表征提供高性能产品。公司设有Particle Testing Authority(PTA)实验室,可提供商业测试服务。战略收购富瑞曼科技有限公司(Freeman Technology Ltd)和PID公司(PID Eng & Tech),也反映公司一直致力于在粉体和催化等工业关键领域提供优化、集成的解决方案。

新品

2020.09.30

辊压工艺参数对颗粒属性的影响

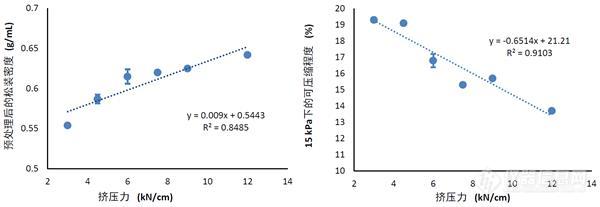

粉体混合物的加工通常会面临诸多的挑战:部分粉体在加工过程中流动性较差,混合物容易分层或团聚成块,影响混合的均匀性。因此各行各业广泛运用造粒改善这一问题,造粒是将多种不同的成分混合加工成自由流动、均匀的中间体,供下游加工使用。通常采用湿法造粒,得到湿颗粒后进一步干燥、研磨。过程耗时且昂贵,并且某些API易热降解,难以造粒。干法造粒能够减少加工工序、降低整体成本,具有巨大的优势,并且可用于热敏感材料。难以确定哪些工艺参数能够取得好的质量,实现连续化生产并获得高质量的产品。因此,大多数设备供应商和制药公司只能凭借经验和测试结果确定合适的参数。本案例为英国富瑞曼科技和Gerteis Maschinen+Processengineering AG的共同研究,探寻工艺参数如何影响对照品干燥颗粒的属性。FT4 粉体流变仪™ (英国富瑞曼科技) MINI-PACTOR®辊压机 (瑞士Gerteis Maschinen+Processengineering AG)实验方法对照品使用70% 乳糖、29.5% 微晶纤维素和0.5% 硬脂酸镁通过Gerteis MINI-PACTOR® 辊压机造粒而成,其中压辊间距、挤压力和压辊速度可根据筛网尺寸调整。得到的干燥颗粒使用英国富瑞曼科技 FT4 粉体流变仪™进行评估,量化动态、整体和剪切属性。挤压力的影响MINI-PACTOR® 采用不同的挤压力处理六批相同的原料: 压辊间距保持在3 mm,压辊速度为2.5 RPM,筛网尺寸为1 mm。得到的六批颗粒随后使用FT4 粉体流变仪™进行评估,研究挤压力对颗粒属性的影响。预处理后的松装密度和可压性 根据结果观察,干颗粒预处理后的松装密度 (CBD) 和可压性与挤压力为线性关系,挤压力越大,CBD越大,可压缩程度越小。挤压力越大,得到的颗粒越均匀,内部能够更高效地排列。这种高效堆积性能能够降低孔隙,提高松装密度,颗粒受应力作用可移动的空间减少。透气性 根据结果观察,透气性和挤压力之间存在相关性,挤压力越大,透气性越好。如果使用较大的挤压力生成颗粒,获得更耐压的粉体。也就是说,当粉体受到外部应力时,可以维持颗粒间通道,以便空气自由流通。结果显示挤压力与松装密度、透气性和可压性之间存在直接的相关性。随着挤压力增大,可压性降低,透气性和松装密度增大。这些属性都是高效堆积的标志,自由流动的材料通常具有此类的特性。与动态流动和整体数据相比,剪切特性几乎无影响,测试结果显示样品之间几乎不存在差异,并且壁面摩擦角和挤压力之间不具有相关性。剪切盒主要评估连续、粘性粉体在高应力条件下开始流动的情况,因此与动态、低应力过程无关也是合理的。压辊间距的影响MINI-PACTOR®采用不同的压辊间距处理六批相同原料: 挤压力保持在4.5 kN/cm,压辊速度为2.5 RPM,筛网尺寸为1 mm。得到的六批颗粒随后使用FT4 粉体流变仪™进行评估,研究压辊间距对颗粒属性的影响。预处理后的松装密度 颗粒松装密度随压辊间距的增大而减小,这表示间距越大,所得颗粒的一致性越差,粒径分布较宽。粒径分布较宽的材料通常堆积效率较低,易于夹带空气,松装密度降低。固结指数和透气性 根据结果观察,固结指数和透气性与压辊间距之间存在一定的关系,压辊间距越大,对振动固结越敏感,透气性也越低。这也证明如果压辊间距较大,颗粒粒径分布较宽,导致内部重排,堆积不均匀,内部夹带较多的空气。受到振动作用时,颗粒重新排列,堆积成更有效排列的结构,排出空气,流动能明显增大。此外,如果堆积结构不均匀,无法构建稳定的空气通道,可能致使透气性降低。随着压辊间距增大,压辊之间形成的固结部分不一致,得到的颗粒也不均匀。很可能导致颗粒粒径分布、形状和表面结构出现较大的差异,最终颗粒的堆积效率降低 (得到高固结指数、低透气性和低松装密度的结果)。挤压力和压辊间距的变化使用不同的挤压力和压辊间距得到九批相同原料的干颗粒,与仅改变压辊间距或挤压力的结果比较,考察是否遵循相似的变化趋势。 预处理后的松装密度和可压性 与4.5 kN/cm挤压力相比,使用9 kN/cm挤压力在不同压辊间距下生成的颗粒松装密度更大,可压性更低,与最初结果吻合。比较4.5 kN/cm和9 kN/cm的挤压力下,压辊间距和松装密度之间的线性关系,表明压辊间距和松装密度之间的关系与挤压力无关。但压辊间距和可压性之间的关系并非独立于挤压力。在9 kN/cm挤压力的作用下,可压性随压辊间距的增大而急剧上升,说明在较大的挤压力下,压辊间距对颗粒属性的影响更明显。透气性 与4.5 kN/cm挤压力相比,使用9 kN/cm挤压力下生成的颗粒透气性更好,表明较高的挤压力下,生成颗粒内部排列更均匀,透气性更好。这一结果也验证了之前观察到的压辊间距与透气性之间的关系,但在较大的挤压力下,曲线的斜率更大,进一步证实了高挤压力下压辊间距对颗粒属性具有更大的影响。结论“质量源于设计”的理念要求充分理解材料和加工过程之间的关系,以便能够控制和优化工艺性能,确保最终产品的质量。以上结果证明,我们可以通过确认关键工艺参数优化辊压造粒的过程,生成颗粒的特性会直接影响下游操作性能和终产品的关键质量属性。根据观察,FT4测得的流动特性存在明确、可重复的趋势,展示了工艺参数如何对颗粒流变特性产生可预见性的影响。样品的透气性、可压性和预处理松装密度与辊压机的运行模式存在明显的相关性,总之,较小的压辊间距配合较大的挤压力能够产生更均匀、一致的颗粒,形成更高效堆积的粉体,促使其自由流动。该研究展示了粉体流变学在全面、多变量粉体特性表征方法中的价值。流动性并非材料的基本属性,它反映的是多种属性对于粉体在特定设备中整体表现的影响。某些属性的微小差异可能导致工艺性能发生显著的变化,这意味着需要采用多种特性表征方法,所得出的结果能够与过程评价相关联,从而获得对应于可接受的工艺特性的参数设计空间。共同作者感谢我们的合作伙伴Hartmut Vom Bey和Michael Hanisch,更多信息请访问Gerteis Maschinen+Processengineering AG。 欲知更多信息,或预约FT4粉体流动性测试仪演示,欢迎联系:麦克默瑞提克(上海)仪器有限公司地址:上海市民生路600号船研大厦1503-1509室邮编:200135官网:www.micromeritics.com.cn全国服务热线电话:400-630-2202关于麦克仪器公司麦克仪器公司是提供材料表征解决方案的全球领导厂商,在密度、比表面积及孔隙度、粒度及粒形、粉体表征、催化剂表征及工艺开发等五个核心领域拥有仪器和应用技术。麦克仪器公司成立于1962年,总部位于美国佐治亚州诺克罗斯,在全球拥有400多名员工。公司同时具备丰富的科学知识库和内部生产制造,为石油加工、石化产品和催化剂、食品和制药等多个行业,以及下一代材料例如石墨烯、MOF材料、纳米催化剂和沸石等表征提供高性能产品。公司设有Particle Testing Authority(PTA)实验室,可提供商业测试服务。战略收购富瑞曼科技有限公司(Freeman Technology Ltd)和PID公司(PID Eng & Tech),也反映公司一直致力于在粉体和催化等工业关键领域提供优化、集成的解决方案。

新品

2020.09.30

在线会议预告:运用单轴粉体测试优化高剪切湿法制粒工艺

会议概况主题:运用单轴粉体测试优化高剪切湿法制粒工艺讲师:Jamie Clayton | 运营总监| 富瑞曼科技时间:2020年9月24日 21:00至22:00费用:免费报名网址(点击阅读原文报名参会):https://register.gotowebinar.com/register/2126237091148660236 扫码报名: 本场网络研讨会将演示单轴粉体测试仪的应用,作为快速、易用的检测工具,可以评价高剪切湿法制粒所生产的干颗粒。 会议预告 主题:结构催化剂和反应器将二氧化碳转化为实用化学品 讲师:Jorge Gascon | 催化中心主任|阿卜杜拉国王科技大学 时间:2020年10月06日 21:00至22:00费用:免费关于麦克仪器公司麦克仪器公司是提供材料表征解决方案的全球领导厂商,在密度、比表面积及孔隙度、粒度及粒形、粉体表征、催化剂表征及工艺开发等五个核心领域拥有仪器和应用技术。麦克仪器公司成立于1962年,总部位于美国佐治亚州诺克罗斯,在全球拥有400多名员工。公司同时具备丰富的科学知识库和内部生产制造,为石油加工、石化产品和催化剂、食品和制药等多个行业,以及下一代材料例如石墨烯、MOF材料、纳米催化剂和沸石等表征提供高性能产品。公司设有Particle Testing Authority(PTA)实验室,可提供商业测试服务。战略收购富瑞曼科技有限公司(Freeman Technology Ltd)和PID公司(PID Eng & Tech),也反映公司一直致力于在粉体和催化等工业关键领域提供优化、集成的解决方案。

厂商

2020.09.18

麦克讲堂:物理吸附常见问题Part1 吸附等温线异常

简介:使用气体物理吸附对材料进行结构表征,获取吸附等温线数据后,需要对其进行进一步的数据分析。此时我们考虑得最多的问题就是这个测试是否正确,结果是否有意义?或是该吸附等温线为何与以前看过的数据不太一样呢?本期麦克讲堂将为大家总结,气体物理吸附测试的吸附等温线相关的一些常见问题、产生原因及相应的解决方案,希望能够对大家有所启发与帮助。观看视频:https://v.youku.com/v_show/id_XNDg2Mjk4NTI4MA==.html“麦克讲堂”系列视频,登录优酷视频搜索用户“micromeritics”

厂商

2020.09.18

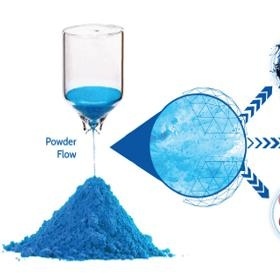

发布最新电子书——解决增材制造中粉体流动的关键问题

根据测试技术和结果数据的价值提供专家级指导。美国麦克仪器旗下英国富瑞曼科技,作为粉体表征技术的全球领导者,近期发布了最新的电子书,针对粉体流动测试在增材领域中的应用。增材制造或3D打印行业中的粉体涉及到金属、聚合物和药物处方等。《粉体流动性测试应用于增材制造行业》针对粉体整体性能的测试,行业内领先企业采用动态方法测试流动性,有助于提高产量和成品质量。本手册涵盖一系列案例研究,为材料科学家和工程师就加工优化和过程表现提供了极具价值的专家级指导。增材技术在航空航天、汽车、能源和医疗等领域的应用发展迅速。原料规格参数的制订对于成功商业化、确保稳定的粉末供应链乃至新材料开发都至关重要。在不同的供应商中进行选择,开发有效的粉体回收策略,为特定应用筛选最佳材料,这些都依赖于理解哪些性能影响了最终的表现。在这种情况下,整体流动性就变得非常重要。这一性能影响了粉体从料斗下料的过程和铺展性,粉体分散在构件平台的难易程度和一致性。粉体流动性也直接影响了最终部件的质量。新电子书清楚地总结了富瑞曼科技在这一领域的理解和专业知识,集合了具有多年工作经验的学界和业界先锋。读者能够从中了解到:· 哪些粉体特性与增材的表现最为相关以及为什么相关?· 不同粉体测试技术的优缺点。· 通过内部研究和业界合作的案例突出了多元测试的优势。 增材粉体的技术规格极具挑战性,如何区分粉体间的细微差异,例如表现良好的粉体与经济或技术上较差的样品之间的区别。基于动态、整体和剪切特性的多元粉体特征,有助于理解典型的粉体行为,并建立与动态测试的相关性,也验证了多元测试方法的重要性。现在就可以通过下方链接下载最新的电子书,学习如何选择和管理增材粉体,提高相应的分析策略。https://www.freemantechnology.cn/learn/ebooks关于麦克仪器公司麦克仪器公司是提供材料表征解决方案的全球领导厂商,在密度、比表面积及孔隙度、粒度及粒形、粉体表征、催化剂表征及工艺开发等五个核心领域拥有仪器和应用技术。麦克仪器公司成立于1962年,总部位于美国佐治亚州诺克罗斯,在全球拥有400多名员工。公司同时具备丰富的科学知识库和内部生产制造,为石油加工、石化产品和催化剂、食品和制药等多个行业,以及下一代材料例如石墨烯、MOF材料、纳米催化剂和沸石等表征提供高性能产品。公司设有Particle Testing Authority(PTA)实验室,可提供商业测试服务。战略收购富瑞曼科技有限公司(Freeman Technology Ltd)和PID公司(PID Eng & Tech),也反映公司一直致力于在粉体和催化等工业关键领域提供优化、集成的解决方案。

厂商

2020.09.04

麦克仪器公司新增学习内容

麦克仪器公司培训历史悠久,鉴于公司的成长和全球影响力,引入“在线培训和教育”新型方式,培训麦克全球社区:客户,员工,业务合作伙伴和潜在的未来客户。可通过PC,平板电脑或手机注册登陆如下链接访问在线学习平台(点击阅读原文):elearning.micromeritics.comMLC在线学习平台,免费提供下列产品课程:• 新款 AccuPyc II 1345 真密度测试仪(仅软件) • GeoPyc 1365 包裹密度测试仪• Gemini VII 2390 比表面和孔径分析仪 (PC和键盘)• Micromeritics SAS II 全自动亚筛分粒径分析仪 • 新款 TriStar II Plus 3030 比表面和孔径分析仪...此外,MLC在线学习平台提供了一系列实操教程:• 如何将汞(Hg)引入AutoPore系列压汞仪中。• 如何清洁mercury penetrometers使之在AutoPore系列压汞仪上重复使用。• 如何在ASAP 2020 Plus 比表面和孔径分析仪上设置炭黑BET比表面积的分析文件。• 如何使用Micromeritics SAS II 全自动亚筛分粒径分析仪的样品制备工具。…关于麦克仪器公司麦克仪器公司是提供材料表征解决方案的全球领导厂商,在密度、比表面积及孔隙度、粒度及粒形、粉体表征、催化剂表征及工艺开发等五个核心领域拥有仪器和应用技术。麦克仪器公司成立于1962年,总部位于美国佐治亚州诺克罗斯,在全球拥有400多名员工。公司同时具备丰富的科学知识库和内部生产制造,为石油加工、石化产品和催化剂、食品和制药等多个行业,以及下一代材料例如石墨烯、MOF材料、纳米催化剂和沸石等表征提供高性能产品。公司设有Particle Testing Authority(PTA)实验室,可提供商业测试服务。战略收购富瑞曼科技有限公司(Freeman Technology Ltd)和PID公司(PID Eng & Tech),也反映公司一直致力于在粉体和催化等工业关键领域提供优化、集成的解决方案。

厂商

2020.09.04

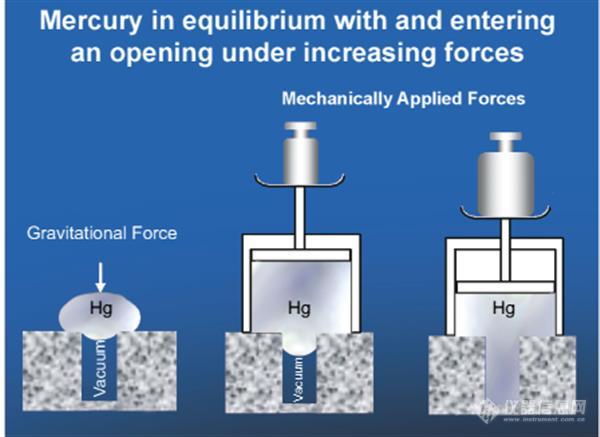

增材制造中的孔隙度表征

前言增材制造(AM)技术又称3D打印,凭借其定制化、精密制造等优势,近年来在医疗、汽车及航天航空等领域发挥着越来越重要的作用。与传统工艺类似,增材制造工艺中的原材料和成品都需要进行相关的表征测试,以符合相应的质量标准。其中,孔隙度是评估增材制造过程的重要指标,粉体的孔隙度会强烈影响成型过程及成品部件的机械强度和表面质量,同时成品的孔隙度也是评估其性能的关键参数之一,因此相关的孔隙度表征尤为重要。孔隙度表征的重要性孔隙度(porosity)是表征部件或粉体致密程度的指标,为材料中孔隙的体积占总体积的百分比。在增材制造过程中,成品的孔隙度与致密度密切相关,呈反比关系,若部件的孔隙越多,则致密度越低,同时机械强度也越低,在受力环境下越容易出现疲劳或裂纹。因此针对不同应用领域和性能特点的产品,需要精准调控孔隙度以满足实际应用需求。例如在航天航空和电力等领域,由于环境较为极端,相关产品通常需要承受较高的疲劳应力,有些部件的致密度需达到99%以上,由此需要成品具有较低的孔隙度。而在生物医疗领域,如人工骨骼植入体,考虑到生物相容性及复杂的生物环境,植入体需要与较高孔隙度的周围骨组织相匹配。适宜的孔隙度可为细胞提供合适的增殖空间,以及减少应力屏蔽效应并促进骨长入和骨整合,否则易出现骨吸收和植入体松动等问题[1]。同时植入体还需具备良好的生物力学性能,而高力学性能往往和高孔隙度之间有所冲突,这就对精确控制植入体的孔隙度提出了很高要求。成品孔隙度及相关性能往往与粉体孔隙度息息相关,因此精确调控原料粉体的孔隙度也是质量控制中非常重要的一环。一方面,原料粉体的孔隙度会影响其流动性,进而影响送粉稳定性及铺粉均匀性;另一方面,原料粉体的孔隙度会影响增材制造过程中的烧结动力学及最终产品的表面光洁度、孔隙度及机械强度。通常,孔隙度低的粉体成型后部件致密度高,表面光洁度更好。有研究表明,在如粉末床熔融(PBF)这类增材制造工艺中,由于其较快的凝固速率和较高的粉体孔隙度,易造成制件内部产生常见的球形气孔及其它裂纹和孔隙等各类加工缺陷,并且一些缺陷在经过后续热处理等工艺后也难以消除,对成型部件的力学性能带来严重影响[2]。此外,增材制造工艺中常见的球化现象易使成型表面非常粗糙并产生大量球间孔隙,而调节粉体孔隙度也有利于改善此现象,获得致密度和力学性能更好的成品。因此,为了减少相关加工缺陷,表征和调控粉体的孔隙度必不可少。综上可知,了解和掌控原料粉体及成品的孔隙度参数,有利于更好地掌握增材制造的整个过程,对于确保生产过程的高效进行和最终成品的优异性能非常重要。孔隙度表征方法及仪器(1)压汞法压汞法是测量粉体和成型产品孔隙度特性常用的方法,可测得样品中与外界连通的开孔体积占总体积的百分比。压汞法的原理是基于汞对大多数固体材料不润湿,界面张力会抵抗汞进入孔中,要使得汞进入材料的开孔中则需要施加外部压力(如图1所示),并且汞压入的孔半径与所受外压成反比,外压越大,则汞能进入的孔半径越小。压汞法分析技术就是在精确控制的压力下将汞压入材料的多孔结构中,具有快速、高分辨率及分析范围广等优点。除了可测得孔隙度外,压汞法表征还可获得样品的众多特性,例如:孔径分布、总孔体积、总孔比表面积、中值孔径等等。麦克仪器的AutoPore系列全自动压汞仪(如图2所示)可用于测量增材制造行业原料粉体及成品部件的孔隙度。仪器可测量样品在低至3nm的介孔及大孔范围内的孔隙度和孔径信息。测试可采用快速扫描、时间或速率平衡等不同的模式进行,并且测试分辨率高,进汞体积可精确至0.1μL。 图1 汞压入孔中的示意图 图2 AutoPore系列全自动压汞仪 (2)密度计算法除了压汞法外,结合材料的骨架密度和包裹密度也可算得孔隙度。麦克仪器具有AccuPyc系列气体置换法密度仪(如图3所示)和GeoPyc系列包裹密度分析仪(如图4所示),将两款仪器连用可以直接算出孔隙度。AccuPyc系列密度仪采用气体置换法,常用惰性气体如氦气或氮气作为置换介质取代材料的孔隙体积,根据理想气体定律PV=nRT确定样品体积,并结合样品质量算得骨架密度。由于气体分子尺寸比较小,置换气体能够进入相比于样品体积来说非常微小的开口孔隙,对于尤其是增材制造用的这类孔隙度较低的粉体,采用气体置换法测得的骨架密度结果精确度非常高,比传统的阿基米德浸液法更准确,重复性更好。GeoPyc系列包裹密度分析仪采用独特的替代测试技术,使用一种具备高度流动性的微小刚性球状准流体物质作为替代介质,其在检测过程中紧密覆盖在材料外表面并填充材料间隙,可精确测出样品的包裹体积并算得密度。这两种仪器均为无损检测,能够精确高效地评估原料粉体和成品的孔隙度。 图3 AccuPyc系列 气体置换法密度仪 图4 GeoPyc系列包裹密度分析仪 增材制造的孔隙度测试案例以下以某种采用增材制造工艺获得的镁锌锆合金医疗功能部件为例,采用压汞法对样品进行了孔隙度测试,并分析了其孔径分布,结果如图5所示[3]。该样品通过压汞仪测得的孔隙度为29%,与由阿基米德法测得的表观孔隙度值相吻合。此外,从压汞法给出的孔径分布结果可以看出该部件在不同尺寸范围内的孔隙特征。 图5 采用AutoPore系列压汞仪对某医疗部件进行孔隙度及孔径分布测试的结果[3]总结在增材制造工艺中,材料孔隙度的表征具有十分重要的意义。研究和掌握原料粉体及最终成品的孔隙度对于减少部件内部缺陷,提升加工效率以及获得高质量成品至关重要。麦克仪器可提供一系列用于增材制造行业中表征孔隙度的仪器,AutoPore系列全自动压汞仪可快速高精度地测得原料粉体及成品的孔隙度,此外,还可以将AccuPyc系列气体置换法密度仪与GeoPyc系列包裹密度分析仪连用来测得孔隙度。利用这些仪器可为增材制造行业的孔隙度表征提供精确高效的测试结果,由此更好的筛选原料粉体,优化增材制造工艺以及评估成品性能。 参考文献【1】Karageorgiou V, Kaplan D L. Porosity of 3D biomaterial scaffolds and osteogenesis[J]. Biomaterials, 2005, 26(27): 5474-5491.【2】Tammas-Williams S, Zhao H, Léonard F, et al. XCT analysis of the influence of melt strategies on defect population in Ti-6Al-4V components manufactured by Selective Electron Beam Melting[J]. Materials Characterization, 2015: 47-61.【3】Salehi M, Maleksaeedi S, Sapari M A B, et al. Additive manufacturing of magnesium–zinc–zirconium (ZK) alloys via capillary-mediated binderless three-dimensional printing[J]. Materials & Design, 2019, 169. 关于麦克仪器公司麦克仪器公司是提供材料表征解决方案的全球领导厂商,在密度、比表面积及孔隙度、粒度及粒形、粉体表征、催化剂表征及工艺开发等五个核心领域拥有仪器和应用技术。麦克仪器公司成立于1962年,总部位于美国佐治亚州诺克罗斯,在全球拥有400多名员工。公司同时具备丰富的科学知识库和内部生产制造,为石油加工、石化产品和催化剂、食品和制药等多个行业,以及下一代材料例如石墨烯、MOF材料、纳米催化剂和沸石等表征提供高性能产品。公司设有Particle Testing Authority(PTA)实验室,可提供商业测试服务。战略收购富瑞曼科技有限公司(Freeman Technology Ltd)和PID公司(PID Eng & Tech),也反映公司一直致力于在粉体和催化等工业关键领域提供优化、集成的解决方案。

厂商

2020.08.21

用于粉雾剂的粉体表征技术

吸入给药粉雾剂的核心技术是如何应对高要求粉体工程的挑战。颗粒粒径小于5微米时对肺部沉积的效果最理想,然而这一类颗粒往往容易粘结、难以处理和分散。处方开发的首要目标是将药物活性成分(API)有效地递送至肺深处。准确且可靠的生产对于实现稳定的药物递送十分重要,其中的关键步骤是将极低的剂量灌装至胶囊或泡罩。吸入的过程能够有效地分散药物处方,根据该处方的特性设计合适的加工工艺,这都是艰巨的研发任务,因此现有一系列辅助工具加速研发进程。其中一项粉体表征技术即为综合整体、动态和剪切测试的粉体流变仪,以期更全面地理解粉雾剂(DPI)的处方特性。微细粒子剂量(FPD)基于空气动力学特性测定法,计算规定层级的药物累积量,从而反映渗透到肺部的API质量,通常使用体外实验检测药物递送的有效性。对于绝大多数DPI而言,药物所需的雾化能量是由患者自身吸气过程所提供。因此研发的处方能够通过吸入装置进行有效地分散,这对于评价吸入制剂的质量而言是非常重要的。许多DPI处方使用载体改善制剂的流动特性,因此分散的过程变得更加复杂,涉及到例如API如何从辅料颗粒表面脱离。DPI的分散机理目前尚未完全明确,但已知需要借助流化过程实现分散,因此粉体对于空气的响应极其重要。粉体流变仪能够实现粉体动态流动特性的测量,测试过程中粉体处于充气或流化的状态。对于类似辅料的非粘性粉体,气流自下而上穿透粉层,分离并润滑单个颗粒。随着气流速度的增加,动态流动特性的参数——流动能急剧下降。而类似API的粘性粉体会对气流产生阻力,无法均匀地流化,最终形成贯穿粉体的气流通道。 最近的研究也表明,DPI处方的充气流动能与FPD直接相关[1]。充气时,流动阻力较大的处方,充气流动能较高,沉积实验产生较大的FPD值。同时可视化研究也说明了流动阻力较大的处方,需要一个高能运动使其爆发式流化,而非风化作用使其缓慢分散[2]。基于以上研究,充气流动能可用于描述粉体的分散行为,DPI生产中定量要求越精确,流动性和压缩性能反映加工中的性能。而递送剂量一致性取决于如何将恒定密度的微量粉装填至定体积容器,例如冲模或定量器中。流动性能较差的粉体可能发生填充不充分,并且相对可压,在压实到一定密度后可能造成堵塞等问题。因此研发和优化DPI处方时,需要运用多元粉体表征手段。由于处方本身存在差异,需要在研发初期考察产品的稳定性,根据不同产品的应用场景和生产场所进行调整。FT4粉体流变仪,作为通用的粉体测试仪器,能够量化粉体的动态性能,获得可重复、省时、高效的数据结果。在吸入药物尤其粉雾剂方面的应用是十分有效的解决方案。FT4粉体流变仪™[1] Shur, J, Price R , Freeman T. Fine tuning DPI formulas[J]. Manufacturing Chemist, 2008, 79: 42-44.[2] Shur J , Harris H , Jones M D , et al. The Role of Fines in the Modification of the Fluidization and Dispersion Mechanism Within Dry Powder Inhaler Formulations[J]. Pharmaceutical Research, 2008, 25(7):1631-1640.欲知更多信息,或预约FT4粉体流动性测试仪演示,欢迎联系:麦克默瑞提克(上海)仪器有限公司地址:上海市民生路600号船研大厦1503-1509室邮编:200135官网:www.micromeritics.com.cn全国服务热线电话:400-630-2202 关于麦克仪器公司麦克仪器公司是提供材料表征解决方案的全球领导厂商,在密度、比表面积及孔隙度、粒度及粒形、粉体表征、催化剂表征及工艺开发等五个核心领域拥有仪器和应用技术。麦克仪器公司成立于1962年,总部位于美国佐治亚州诺克罗斯,在全球拥有400多名员工。公司同时具备丰富的科学知识库和内部生产制造,为石油加工、石化产品和催化剂、食品和制药等多个行业,以及下一代材料例如石墨烯、MOF材料、纳米催化剂和沸石等表征提供高性能产品。公司设有Particle Testing Authority(PTA)实验室,可提供商业测试服务。战略收购富瑞曼科技有限公司(Freeman Technology Ltd)和PID公司(PID Eng & Tech),也反映公司一直致力于在粉体和催化等工业关键领域提供优化、集成的解决方案。

厂商

2020.08.21

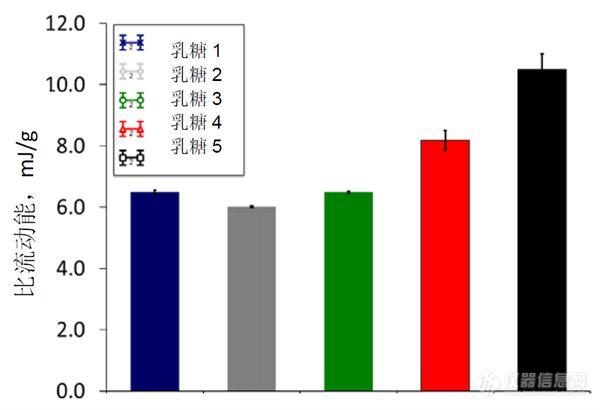

粉体特性对定量灌装性能的影响

粉雾剂(DPI)通过患者主动吸入的方式向肺部深处递送给定剂量的药物活性成分(API)。常用辅料为乳糖,与API混合制备得处方后经气流作用从胶囊、泡罩或装置中分散进入肺部,通常API小颗粒沉积于肺泡,乳糖大颗粒截留于喉部随后吞咽。在混合、填充和药物释放的过程中,乳糖特性很大程度上影响了DPI的性能。确定粉体或混合物的特性,确保生产出质量均匀的胶囊,从而优化处方,在整个生产过程中避免操作涉及的成本和时间问题,有助于减少含量均匀度较差和重量变化较大的问题。优化加工性能通过定量器(Lab Dosator, 3P Innovation, Warwick, UK)灌装五种不同粒径分布的乳糖粉体,可以选用四种不同的出口(从定量器1到定量器4出口尺寸依次减小)。胶囊灌装的目标质量为50mg,理论相对标准偏差RSDD50粒径范围,μm定量器1定量器2定量器3定量器4乳糖1180-2502.272.42.060.89乳糖2110-1553.771.5411.08乳糖370-1101.840.850.790.56乳糖440-701.342.022.134.41乳糖54-113.767.057.598.32表 1:五种乳糖样品在定量器中的性能表现,表示为%RSD。FT4粉体流变仪™ FT4粉体流变仪™,作为通用粉体测试仪,提供全自动、可靠、全面的粉体性质表征。该信息可与加工经验关联,提高生产效率并且有助于质量控制。专注于测量粉体的动态流动特性,除此之外还提供了剪切盒,以及包含密度、可压性和透气性等整体性质的测试能力,从而全面表征与工艺相关的粉体性能。 动态测试采用独特的测量技术来确定粉体的流动阻力。特殊形状的桨叶沿着既定的路径穿越精确体积的粉体。当桨叶轴向移动和旋转时,作用于其的阻力和扭矩,组合产生总流动能值[1]。充气:量化颗粒间粘结作用充气测试评估了递增的气流速度对粉体流动性的影响,可以通过充气能(AE)来量化——即在给定的气流速度下,空气通过粉体时建立流动模式所需的能量。 图1:充气测试曲线说明充气的敏感性不同。充气能AE2,mJ乳糖12395 (±7%)乳糖21500 (±1.7%)乳糖3725 (±6.1%)乳糖4180 (±3.5%)乳糖5410 (±5.6%) 表2:2mm/s气流速度下的充气能(AE2)图1和表2所示数据表明,乳糖1对充气最不敏感,可能是乳糖本身的透气性较好。乳糖5的曲线说明粉体粘性较强,在10 mm/s的气流速度下仍然具有较高的流动能。然而,乳糖2到乳糖4的粘性都较小。乳糖1和乳糖5的AE2差异最大,下文将进一步分析。比流动能:量化颗粒间摩擦和机械互锁比流动能(SE)量化了颗粒在无约束状态下相对运动的阻力。形状不规则和表面粗糙的颗粒倾向于相互锁合,形成暂时的机械桥接。较高的SE值表明机械互锁程度较大,降低了粉体在无约束条件下的流动能力,从而对于灌装操作产生影响。 图2:比流动能表明不同程度的机械互锁和颗粒间摩擦作用。图2列出了五种乳糖粉体的比流动能结果。其中乳糖5的比流动能最大,乳糖2的比流动能最小。工艺性能解释针对上述参数的介绍都为不同定量器中表现的差异提供了清晰的见解。定量器1:• 乳糖3和乳糖4在最大的定量器中表现性能可接受(RSD• 两种粉体都产生了较低的AE2值,表明他们对充气更敏感,并且颗粒间粘结力较小。• 虽然乳糖5的AE2值也在范围内,但SE值高得多,表明机械锁合程度更大。• 对于该定量器,性能优异的粉体AE2和SE均较低。定量器2和定量器3:• 在这两种定量器中,乳糖2和乳糖3的性能最佳。• 两种粉体的SE值最低,表明颗粒间摩擦和机械互锁程度最低。• 乳糖1和乳糖4都表现性能可接受,但前者具有较高的AE2,后者具有较大的SE,也可能抑制其表现。这说明需要多元方法,单一性能难以决定加工行为。• 与定量器1类似,具有较低SE和AE2的粉体性能也最佳,其中较低的SE是必需条件,定量器能够容忍较高的AE2。定量器4:• 乳糖1、2、3在最小的定量器中都表现性能可接受。• 三种粉体均产生较低的SE值。• 充气敏感性对该定量器性能的影响较小。结论为了确保最佳的定量灌装性能,必须根据所用粉体的特性选择适合的定量器。研究表明,不同乳糖粉体的定量性能随出口尺寸变化。通常情况下,SE和AE2值较低的粉体在过程中表现较好,但随着定量器的尺寸减小(从定量器1到4),AE2的影响减小,同时SE的影响增大。出口较大的定量器有助于出口处与空气最大程度地相互作用,减少物理作用的影响,并使得充气敏感性的影响加大。相比之下,出口最小的定量器与空气相互作用的机会较少,增加了物理相互作用,在这些情况下SE更具影响力。FT4的多元测试方法适用于表征工艺相关的粉体性能,这些性能将影响不同定量器中粉体的剂量,通过测量与加工表现相关的性能得以实现。这一相关性可用于构建粉体性能的设计空间,并与加工工艺相关联,可用于预测加工行为,从而评估新配方以及输入和输出批次。[1] Freeman R., Measuring the flow properties of consolidated, conditioned and aerated powders – A comparative study using a powder rheometer and a rotational shear cell. Powder Technology, 25-33, 174, 1-2, 2007欲知更多信息,或预约FT4粉体流动性测试仪演示,欢迎联系:麦克默瑞提克(上海)仪器有限公司地址:上海市民生路600号船研大厦1503-1509室邮编:200135官网:www.micromeritics.com.cn全国服务热线电话:400-630-2202 关于麦克仪器公司麦克仪器公司是提供材料表征解决方案的全球领导厂商,在密度、比表面积及孔隙度、粒度及粒形、粉体表征、催化剂表征及工艺开发等五个核心领域拥有仪器和应用技术。麦克仪器公司成立于1962年,总部位于美国佐治亚州诺克罗斯,在全球拥有400多名员工。公司同时具备丰富的科学知识库和内部生产制造,为石油加工、石化产品和催化剂、食品和制药等多个行业,以及下一代材料例如石墨烯、MOF材料、纳米催化剂和沸石等表征提供高性能产品。公司设有Particle Testing Authority(PTA)实验室,可提供商业测试服务。战略收购富瑞曼科技有限公司(Freeman Technology Ltd)和PID公司(PID Eng & Tech),也反映公司一直致力于在粉体和催化等工业关键领域提供优化、集成的解决方案。

厂商

2020.08.13

难熔金属粉末工艺和质量控制的粒度

难熔金属,特别是钨和钼,通常是由矿石和氧化物在通入还原性气体(通常为氢气)的高温炉中进行化学还原反应,生成的粉体。由于它们的高熔点,这些材料不适用于常规的熔铸冶金工艺。粉末冶金技术(通过机压成型和烧结进行固结以减少或消除孔隙)已用于生产具有高强度,高温应用的固件和零件。近年来,金属注射成型(MIM)和增材制造(MAM)工艺越来越多地应用于粉末固结和生产复杂的金属形状,几乎不需要机械加工。在所有这些固结和成型过程中,粉末的粒度至关重要。由于其简单性和分析时间短,一种估计粒度的空气渗透性技术已用于控制粉末生产过程和评估粉末的质量。该技术在规定的输入压力下测量通过粉末填料床传输的空气压力;传输的压力与粉末的比表面积有关,由此可以计算出平均粒度。 空气渗透技术快速且简单,仅需要相当于其密度(以g/cm3为单位)的重量,因此使用一立方厘米的固体材料。样本可以在几分钟内称量,装样和分析,所以该方法经常用于控制工艺条件:定期从工艺炉中取样测量粒度,根据供应商和粉末购买者设定的粒度规格,调整工艺条件(如温度,气体浓度)和通过炉的速度以生产符合所需的最终粒度。 多年来,难熔金属行业一直依赖于一种名为费氏亚筛分粒度 (FSSS)的仪器来进行粒度估算,使用ASTM标准测试方法B330。然而,该仪器不是很精确,因为它通过“眼球”估算填充样品的体积和立管压力计的压力来估计压力和填充因素;因而费氏亚筛分粒度不再可用或得到支持。Micromeritics® Sub-Sieve AutoSizer II粒度,比表面积和粉末床孔隙度分析仪取代了费氏亚筛分粒度仪,由于使用了可追踪的,经过校准的压力传感器和精确的样品高度测量(图 1和2),因此具有更高的精度。Sub-Sieve AutoSizer II的使用步骤现已包含在ASTM标准B330(适用于难熔金属),C721(适用于某些陶瓷粉末)和E2980(适用于几乎所有类别的粉末材料的通用标准)中。图1:Micromeritics Sub-Sieve AutoSizer II粒度,比表面积和粉末床孔隙率分析仪图2. Micromeritics Sub-Sieve AutoSizer II 原理图图3:重复性比较图3的例子可以看出亚筛分粒度仪精度更高,这是在费氏亚筛分粒度仪和Micromeritics Sub-Sieve AutoSizer II上对几种钨粉进行测量的结果,数据显示了基于重复性度量的测量结果的可变性,重复性度量是指由同一操作者在同一仪器上对同一材料进行重复测量的可变性范围。在整个测量范围内,Sub-Sieve AutoSizer II测量的可变性要低得多。图4:重现性比较图4是Sub-Sieve AutoSizer II精度更高的一个更生动的例子,这是在不同仪器上对图3的粉末进行测量的结果。此处,重现性通常定义为由不同实验室中的不同操作员在不同仪器上执行的测量的可变性。使粉末材料的供应商和购买者在狭窄的范围内就粒度测量达成共识,一直是制定这些材料规格的目标。图4显示了Sub-Sieve AutoSizer II提供了更为合理的协议限制;保持在Sub-Sieve AutoSizer II的下限内将避免严重的冲突,而FSSS的较大可变性通常会超出规格限制,从而导致很多混乱和分歧。主要特性和优点■ 指导性的分步操作程序允许快速设置并减少用户错误■ 费氏映射■ 使用同一材料的FSSS数据进行校准确保Micromeritics Sub-Sieve A utoSizer II粒度,表面积和粉床孔隙率分析仪可以产生相同的费氏数据■ 在不改变粉末规格的情况下,从手动FSSS系统无缝过渡到Sub-Sieve AutoSizer II系统■ 用户灵活性高,无论个人电脑使用何种操作系统,均可通过触摸屏或网络浏览器使用本机■ 采用高质量的质量流量控制器(MFC)和压力传感器,提供最高水平的空气流量控制和灵敏度,用于监测粉末床孔隙率、比表面积和粒度的微小变化■ 可快速检查粉末的相对细度,是生产过程质量控制的理想选择与其他粒度测量技术相比,使用Sub-Sieve AutoSizer II空气渗透法估算粒度,可节省大量分析时间,而其他粒度测量技术则需要更精细,更耗时的样品制备和分散方法。它可以快速分析样品,而不会影响生产过程。因此,金属粉末的生产过程受到更严格的控制,从而改善了质量控制,并减少了合格材料的误剔除。Sub-Sieve AutoSizer II使用非常简单,几乎不需要对操作员进行培训和教育。由于Sub-Sieve AutoSizer II的精度更高,难熔金属生产商现在可以更好地控制其粉末的粒度,从而大大减少返工,粉末用户可以对其规格充满信心,减少优质材料的报废并降低使用不合格粉末的发生率。Micromeritics Sub-Sieve AutoSizer II粒度,比表面积和粉末床孔隙率分析仪的分析简便易行,可提高材料生产量,并且不会因分析时间造成生产延迟。

厂商

2020.08.13

实验室用全自动定制化催化剂筛选装置

定制化的活性和选择性分析小巧装置麦克仪器是世界领先的高性能材料表征技术供应商,其Micromeritics Flow反应器系列可帮助科学家开发和筛选催化剂,从而节省时间和资源。高度先进的模块化实验室筛选模型Micromeritics FR-50、FR-100和FR-200适用于多种反应,包括但不限于加氢裂化、加氢处理、异构化、加氢、加氢脱硫(HDS)、氧化、加氢脱氮(HDN)、重整(芳构化)、GTL(费托)和水蒸气重整。这些桌面式反应器也是生物燃料、甲烷活化和可持续反应等课题研究的理想之选,并将催化剂研究的商业相关条件带入实验室。 FR系列紧凑型设计节省了昂贵的实验室空间,并且可以选择安装在通风柜内。嵌入式温度和压力控制传感器以及可根据各种应用轻松定制的自动化程序确保了高度准确和可靠的反应研究。Micromeritics公司总裁兼首席执行官Terry Kelly表示“我们为实验室规模的反应堆建立了一个强大、安全和灵活的平台,因此我们的客户不必自己建造,他们可以专注于他们的研究。每种设计都着眼于未来,包括可与LC、GC、FTIR系统连接的选项;以及用于额外气体和液体进料或液化气(LLG)分离器的扩展选项。” FR-50:紧凑型自动催化剂测试装置。 FR-100型:先进的模块化、自动化的催化活性和选择性实验室系统。 FR-200型:可配置为串联或并联进行反应研究的双反应器系统 Micromeritics在为工业和学术客户建造定制的催化剂筛选装置方面拥有丰富的经验,从量身定做的分析装置到完整的中试装置。有关Micromeritics Flow反应器系列的更多信息,请访问https://www.micromeritics.com/flow-reactors。 Micromeritics Flow Reactor FR-50Micromeritics Flow Reactor FR-100Micromeritics Flow Reactor FR-200 关于麦克仪器公司麦克仪器公司是提供材料表征解决方案的全球领导厂商,在密度、比表面积及孔隙度、粒度及粒形、粉体表征、催化剂表征及工艺开发等五个核心领域拥有仪器和应用技术。麦克仪器公司成立于1962年,总部位于美国佐治亚州诺克罗斯,在全球拥有400多名员工。公司同时具备丰富的科学知识库和内部生产制造,为石油加工、石化产品和催化剂、食品和制药等多个行业,以及下一代材料例如石墨烯、MOF材料、纳米催化剂和沸石等表征提供高性能产品。公司设有Particle Testing Authority(PTA)实验室,可提供商业测试服务。战略收购富瑞曼科技有限公司(Freeman Technology Ltd)和PID公司(PID Eng & Tech),也反映公司一直致力于在粉体和催化等工业关键领域提供优化、集成的解决方案。

厂商

2020.08.13

倒计时5天 | 麦克仪器参展PM CHINA 2020

近年来,高性能材料、新型成形加工技术及相关设备在中国迎来广阔的发展前景及潜力巨大的市场,先进陶瓷冶金等领域更加重视原始创新和颠覆性技术创新。上海国际粉末冶金展览会(PM CHINA 2020)契合“中国制造2025”国家战略,将于8月12-14日在上海世博展览馆举办召开。五十多年来,麦克仪器公司作为提供材料表征仪器及方案的全球厂商,公司始终坚持保障产品质量,为用户提供优质服务。本次展会,麦克将展示粉体表征专业技术及方案,欢迎莅临麦克展台:B056。 基本概况:时间:2020年8月12日-14日地点:上海世博展览馆展台:B056 粉体材料表征解决方案比表面积测试 TriStar II Plus系列比表面积和孔径分析仪 粉末材料的比表面积可以使用气体物理吸附进行测定,该方法主要利用测试样品对高纯气体的吸附量,获取吸附等温线,再结合BET方程,计算出粉体的比表面积。Micromeritics TriStar II Plus系列高性能多通道全自动比表面与孔隙度分析仪可测量粉末和成型材料的BET 表面积。TriStar II Plus系列比表面积测试仪,拥有先进的硬件和软件,强大的数据处理的优势,氪气选件可以将比表面积测量范围扩展至0.001m2/g。 密度测试密度测试仪麦克仪器的AccuPyc II系列全自动气体置换法真密度仪可快速高精度的测得样品的真密度,GeoPyc系列全自动包裹/振实密度分析仪可测定包裹密度、堆积密度以及振实密度。这两款仪器均为无损检测,操作简单快捷,结果准确可靠。麦克密度测试仪帮助研究人员更好的筛选和优化粉末材料,提高陶瓷冶金等产品工艺以及评估原料和成品质量。压汞测试 压汞仪压汞法孔隙度测试分析技术是基于在准确控制的压力下,将汞压入多孔结构的测试技术。除高速、准确和分析范围广等优点外,压汞仪还可获得粉末材料多种特性,如:孔径分布、总孔体积、总孔比表面积、中值孔径等。粉体流动性测试 FT4粉体流动性测试仪 FT4粉体流变仪(下图)作为通用粉体测试仪,全面检测粉体材料的特性。这些信息与工艺经验相结合,可提高加工效率同时有助于质量控制。能够测量动态流动性以及整体性能,例如密度、可压性和透气性,并且集成了剪切盒和壁面摩擦测试。粒径测试 全自动亚筛分粒径分析仪 MIC SAS IISAS II 全自动亚筛分粒径分析仪,采用全自动操作,利用双压力传感器测量 空气通过床层前后的压力变化,通过改变粉末样品高度和孔隙率,同时控制一定流速通过颗粒床层,使用KozenyCarman方程确定SSA和平均粒径。关于麦克仪器公司麦克仪器公司是提供材料表征解决方案的全球领导厂商,在密度、比表面积及孔隙度、粒度及粒形、粉体表征、催化剂表征及工艺开发等五个核心领域拥有仪器和应用技术。麦克仪器公司成立于1962年,总部位于美国佐治亚州诺克罗斯,在全球拥有400多名员工。公司同时具备丰富的科学知识库和内部生产制造,为石油加工、石化产品和催化剂、食品和制药等多个行业,以及下一代材料例如石墨烯、MOF材料、纳米催化剂和沸石等表征提供高性能产品。公司设有Particle Testing Authority(PTA)实验室,可提供商业测试服务。战略收购富瑞曼科技有限公司(Freeman Technology Ltd)和PID公司(PID Eng & Tech),也反映公司一直致力于在粉体和催化等工业关键领域提供优化、集成的解决方案。

厂商

2020.08.07

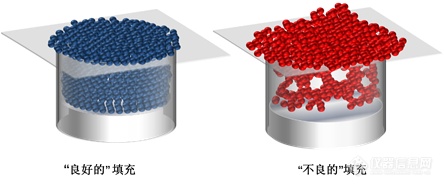

开发用于口服固体制剂生产的设计空间

填充是众多行业中常见的操作,不同产品的填充质量和体积不同。制药行业要求精确、高速地完成毫克级别微剂量的填充,满足片剂生产的严格标准以及产量要求。相较而言,大宗化学品和煤矿行业通常需要将粉体装载于20吨的容器内,填充时间长并无高精度要求的监管压力。影响填充效率的因素很大程度上取决于设备选型。填充过程由重力驱动或者依靠强制进料。在许多应用,例如旋转压片机中片剂生产,粉体通过重力和强制进料相结合的方式填充入模。这两种机制都受到料靴几何形状、流经速度和粉体特性的影响。显然这些变量都有较大变化范围,因此填充是一个复杂的过程,在对颗粒属性和工艺参数认知有限的情况下,建立数学模型极具挑战。大规模生产例如袋包装或容器填充,可按照体积或质量完成填充。这两种方式通常在料斗底部连接螺旋钻或旋转阀。这种结构往往也会影响填充效率,而影响因素可能与微量片剂生产不同,工艺规格和加工效率取决于材料特性与加工环境条件的交互作用。 模具填充 典型的模具填充过程,即在旋转压片机中填充,“料靴”在进料器下方相对静止的模具移动。填充过程可使用多种形状和配置,最终目标一致——在一定的时间内能够均匀地填充模具。过程中粉体将从料斗卸到料靴中。料靴在模具上方横向移动,粉体流入下方的空腔中。这种配置是通过粉体重力诱导,所涉及的应力相对较低,料靴中固结粉体受到的应力较小。与之相比,压片机进料框配置中粉体受到的应力要高得多,因为进料框叶片迫使粉体作用于工作台并反复循环。流入进料框的粉体粘性会影响粉体循环时内部应力以及进料框相对旋转台的速度。以上参数可以单独设置,只需改变相对旋转速度,就能配置进料框,并得到一系列动态和应力条件。调节强制流动速度,就可以改变粉体从进料框中流入和流出模具的表现。改变叶片形状是控制强制流动 (非重力流动)对填充过程的影响权重。 所有粉体的处理都必须考虑粉体与工艺条件的兼容性。成功的产出 (本例中为稳定生产获得目标填充重量) 取决于加工过程中施加适合的条件下粉体的特性。不管是重力进料,或是强制进料,还是两者组合,只能通过理解工艺条件,测量相关粉体特性来预测性能。工艺目标是粉体均匀填充模具,粉体内不能夹带空气,确保成品片重量差异小、含量均匀度高。与之相比,不良的填充含有团块并夹带空气,可能导致较大的重量差异、较低的含量均匀度,同时粉体夹带空气经由压片机压制后,空气又在片中膨胀,很可能导致片分层 (“盖帽化”)。 量化影响填充的机制多种颗粒间相互作用机制将严重影响填充效率:粘结力 由于静电力、范德华力和共价力的作用,相邻的颗粒将相互吸引。相邻颗粒间彼此无法独立运动,从而形成团块。最终结果将导致填充效率降低。 FT4充气测试可量化颗粒间吸引力的大小。该方法先测量预处理后的粉体流动所需的能量 (基本流动能,BFE),然后将其与相同流动模式下通入空气时所测得的能量(充气能,AE)相比较。非粘性的粉体内相临颗粒间的约束较弱,彼此可以独立运动。在此类粉体中引入空气时,空气通过颗粒间隙,从而整个粉床流化。在这种状态下,颗粒与颗粒接触较少,AE降至近零值。与之相反,粘性粉体很容易形成团块,空气只能经由单个或很少的通道排出,粉床无法充气,因此堆积结构变化较小。相比于BFE,AE略有下降,但AE可能仍维持较高的值。机械摩擦和颗粒互锁 颗粒形状不规则或表面粗糙时容易相互锁合,形成暂时的机械桥接。最终结果是模具内几乎是空腔,然而粉体也难流入模具。 从动态测试中推导得比流动能 (SE),该测试测量了颗粒在无约束状态下相对运动的阻力。桨叶从粉床底部提升到顶部 (与BFE和AE测试相反),测试对颗粒间的机械咬合和摩擦作用敏感。比流动能越低,机械互锁越少,粉体在无约束状态下重力诱导流动的可能性越大。透气性 透气性是衡量空气流经粉体难易程度的一个指标。在大多数配置中,都需要空气流过颗粒间隙,以便粉体从模具中流出。低透气性通常导致间歇式流动和不良的填充。 量化透气性需要在粉体底部以恒定的速度通入空气,然后测量粉床的压降值。通气活塞使得粉体位置在一定的位置,同时通入空气穿透粉床最终逃逸。活塞还可压制粉体使其固结,并且测量压降与固结应力的函数。粉层顶端的压力为零 (或大气压)。粉层底部测得的气压用于代表在一定固结载荷和空气流速下粉体对气流的阻力。 量化填充性能该模具填充过程的实际测试中选用盛放粉体的料靴和相对固定的模具,控制一定速度移动料靴。填充率通过计算填充后模具中的粉体质量与该材料实际松装状态填满模具所需质量之比获得。比值为1.0表示模具完全填满,而值为0.2表明模具仅填充了20%。测试中选取了四种材料,其粒径和形状已知各不相同。对于每种材料,选择一系列的料靴移动速度完成实验。 材料 材料或粉体描述D50(uum)形状(a)GL玻璃珠174球形(b)GS玻璃珠68球形(c)铝粉颗粒134不规则(d)钨粉4尖角状 与其它粉体相比,钨粉在操作中的表现最差,即使在最低的料靴速度下仍无法实现100%填充,在最高的料靴速度下几乎无法填充。与之相反,大玻璃珠在模具中填充效率最高,甚至中等的料靴速度下也能实现100%填充。小玻璃珠和铝粉的表现居中,可实现超过75%的模具填充,但需要较慢的料靴移动速度。 FT4粉体流变仪™测试结果动态测试:充气 在所有样品中,钨粉产生的AE值高,表明它对充气最不敏感。与之相比,其它三种样品产生的AE值都很低,表明它们可以完全流化。对充气敏感度低是作用力强的一个指标,因为颗粒间作用力很强会限制空气从颗粒间流过,导致粉体充气状态不均匀。动态测试:比流动能 在所有样品中,钨粉产生的SE值高,表明它的机械互锁和摩擦作用高,进而说明它具有较强的粘性。与之相比,两种玻璃珠样品产生的SE值都很低,虽然大玻璃珠的模具填充效率更高,小玻璃珠产生的SE却比大玻璃珠的更低 (颗粒间互锁程度较低)。整体测试:透气性 大玻璃珠粉床压降值最小,表明它的透气性好。小玻璃珠的压降值相当高,表明它的透气性较差,夹带的空气随粉体进入模具后需要更多的时间逃逸。在所有样品中,钨粉的压降值最大,表明它的透气性最差。低透气性通常与操作中的粘性行为相关。 构建设计空间观察三个数据集,能够构建预测过程性能的设计空间。 大玻璃珠代表良好的性能,因此其性能可用于定义每项参数的容许值(图中的绿色区域)。与之相反,钨粉代表不良的性能,因此其性能可用于定义不可接受的极限值(图中的红色区域)。性能居中的粉体可用来微调设计空间,特别是必须满足多个条件的区域。例如,铝粉和大玻璃珠的AE和PD值相近,但表现得相当糟糕。这可能是由于较高的SE值,因此需要定义SE的可接受限。与之类似,小玻璃珠产生较低的AE和SE值,但是较高的PD值也会导致较差的性能,因此也需要定义该值的限度。如果在工艺中使用新处方或混合物,在操作前评估其属性,确定其加工表现,同时识别不合适的处方。该粉体在每种测试中的属性都位于“绿色”区域,估计该样品在填充操作中会有良好的表现,与大玻璃珠类似具有较高的填充率。如果结果位于“红色”区域,则粉体很可能在操作中表现很差,任何的应用条件下都可能发生问题。应将位于“红色”区域中的样品剔除,避免进入加工环节,预防不良的填充性能,提高生产率,同时减少废品。如果结果居中位于“琥珀色”区域,具有表现不佳的风险,可能需要调节工艺设置,达到可接受的填充率。 结论FT4粉体流变仪的动态和整体特性表征技术能够清晰且可重复地区分过程中表现不同的四种样品。结果还表明,单个技术可能不足以全面描述过程性能,需要采用多元方法。测试显示,对充气敏感、低粘性(低AE)、相对较低的机械互锁和摩擦作用(低SE)、高透气性(低压降)的粉体在操作中的表现好。与之相反,对充气不敏感、强颗粒互锁、低透气性的粉体很可能会有较多的问题。数据还显示,透气性是强影响的参数,即在该过程中,动态流动性能并非最优的粉体(例如,大玻璃珠)仍获得高的填充效率。通过这种工艺理解的方法,可以定义设计空间,从而评估新材料,预测其性能。粉体流动性并非材料的固有属性,而是粉体在特定设备中以所需方式流动的能力。成功的加工过程需要粉体与工艺的完美匹配,相同的粉体在一个工艺中性能良好,而在另一个工艺中却不佳的情况并不罕见。这表明需要多元特性表征方法,得出的结果能够与工艺评估相联系,从而构建对应于可接受的工艺行为的参数设计空间。FT4多元法模拟一系列单元操作,从而直接研究粉体对各种工艺和环境条件的响应,而不是依靠单一的特性表征来描述所有的过程行为。 欲知更多信息,或预约FT4粉体流动性测试仪演示,欢迎联系:麦克默瑞提克(上海)仪器有限公司地址:上海市民生路600号船研大厦1503-1509室官网:www.micromeritics.com.cn全国服务热线电话:400-630-2202 关于麦克仪器公司 麦克仪器公司是提供材料表征解决方案的全球领导厂商,在密度、比表面积及孔隙度、粒度及粒形、粉体表征、催化剂表征及工艺开发等五个核心领域拥有仪器和应用技术。麦克仪器公司成立于1962年,总部位于美国佐治亚州诺克罗斯,在全球拥有400多名员工。公司同时具备丰富的科学知识库和内部生产制造,为石油加工、石化产品和催化剂、食品和制药等多个行业,以及下一代材料例如石墨烯、MOF材料、纳米催化剂和沸石等表征提供高性能产品。公司设有Particle Testing Authority(PTA)实验室,可提供商业测试服务。战略收购富瑞曼科技有限公司(Freeman Technology Ltd)和PID公司(PID Eng & Tech),也反映公司一直致力于在粉体和催化等工业关键领域提供优化、集成的解决方案。

厂商

2020.08.07

先进材料表征技术在2020中国药典中的前沿应用

湿法制粒是制药行业内的一项常规的单元操作,也是压片前一道常见的工序。通常单批运行,因此如何判断制粒终点是一个关键问题。在这方面,动态粉体流变性具有独到的优势。应用独立于生产规格的粉体特性,灵敏地检测湿团到颗粒的转变,强大的分析表征技术能够加速放大生产的进程,并长期优化生产效率。高剪切混合机作为湿法制粒的要选。干颗粒初步混合后,添加溶液润湿混合物,促进湿团形成直至达到理想终点。通过改变制粒溶液的添加量、添加速率、处理时间和桨叶转速进行工艺参数的调整和控制。工艺研发过程中主要存在两个问题。首先,湿法制粒通常是一个中间步骤,确定制粒终点通常涉及到多个批次的处理,直至得到最终产品。粉体一旦离开制粒机,处理过程中的性能无法与颗粒性能直接关联,因此考察与加工过程相匹配的性能变得十分困难。其次,控制湿法制粒的过程变量,与批次规格并未简单的线性关系。例如,为了达到相同的制粒终点,大规模生产可能需要添加27%的水,而小试工艺加水量为24%。基于上述两种原因,在整个研发周期中能够获直接度量取制粒终点的方式都极其关键的。使用粉体流变仪测量基本流动能 (BFE)这一粉体动态特性,并且在湿法制粒的过程中监控该参数可以有效地追踪工艺进程。制粒溶液浓度较低时,BFE几乎不变,但随着水分的增加,BFE急剧增加。在突增变化时抽取样品进行图像分析,可以验证湿团到颗粒的转变。在这一关键工艺,BFE参数的敏感性,确保获取制粒终点。 粉体流变仪对于不同的湿法制粒工艺,控制BFE能够快速确定工艺参数。设定目标BFE的范围确保获得所需颗粒,根据这一范围处理多个批次条件。通过关联颗粒与BFE值,而非与工艺条件的关联,从而定义独立于生产规格的相关性。对于确定的处方,只需建立BFE与最终产品质量之间的关系,无需针对每种生产规格分别建立相关性。动态测试方法为所有后续研发工作提供一种直接量度的手段。随着工艺进程的推进,每个生产阶段都可快速地确定工艺条件,达到目标BFE值。此外,长期匹配工艺与粉体特性,而非以预设参数运行生产设备,操作人员也能够控制变量,即使原料变化也能保持稳定的生产。如此,采用粉体流变学有助于最优制粒工艺的研发,同时在产品的整个生命周期中都能灵活、高效地生产。查看视频(点击阅读原文):https://v.youku.com/v_show/id_XNDU5Mjk2OTU0MA==.html?spm=a2hzp.8253869.0.0 关于麦克仪器公司麦克仪器公司可以为制药工业提供分析解决方案的全球领导厂商,在密度、比表面积及孔隙度、粒度及粒形、催化剂表征及工艺开发、粉体表征尤其是粉体流动性等五个核心领域拥有仪器和应用技术。这些仪器提供可靠的测量以密切控制各种药品的关键质量属性。公司的实验室(Particle Testing Authority ,PTA)可提供全面的商业测试服务,PTA是一家获得DEA许可、FDA注册、cGMP/GLP合规的实验室。麦克仪器公司成立于1962年,总部位于美国佐治亚州诺克罗斯,在全球拥有400多名员工。公司同时具备丰富的科学知识库和内部生产制造,公司提供的高性能产品可支持从颗粒结构到散装粉体行为的强大工程配方的发展。近期的几次战略收购,包括提供粉体表征技术的富瑞曼科技有限公司(Freeman Technology Ltd),进一步证明了公司以客户为中心的全盘理念。麦克仪器公司拥有强大的全球网络,在美洲、亚洲和欧洲均设有子公司,并在其他地区设有专门的经销商团队。

厂商

2020.07.31

药物粉体的密度及孔隙度测定

1. 引言在药物制剂的研发及生产过程中,往往都会涉及到相关的药物粉体。这些粉体及其片剂的理化性质会影响其混合均匀度、压缩成型过程,以及最终制剂的生物利用度和疗效等,因此,在粉碎、混合、压片、制粒等过程中需要对其相关物理特性进行调控以确保最终制剂质量。除了关注度较高的粒度粒形,比表面积,流动性等性质外,密度及孔隙度的表征也是药物质量的重要指标,并且在研发及生产的众多环节都有所涉及。因而在美国药典USP、USP,日本药典JP 3.03,欧洲药典Ph. Eur. 2.9.32、Ph. Eur. 2.2.42和2020年版《中国药典》通用技术0992中,都明确规定了药物粉体相关的密度、孔隙度测定方法。密度主要会影响粉体的流动性,均匀性,压缩性以及离析度、结晶度等等。由片料包裹密度除以骨架密度算得的片料固相分数(Solid Fraction)是辊压过程中的关键工艺参数,测定固相分数可了解药物中固体含量百分比等相关信息,从而提高辊压过程的有效性,并建立可控的辊压速度、辊压压力等工艺操作参数,对工艺过程的参数设置及优化制剂质量具有重要意义。此外,药物材料的骨架密度还可以作为其结晶状态以及二元混合物比例的标志。孔隙度(Porosity)会影响药物的辊压制粒、崩解等过程,以及片剂强度、压实度、含量均匀度及溶出度等性质,是药物崩解、溶出和生物利用度的一个关键质量属性。此外,孔隙度测量还可以预测评估压缩过程中颗粒的变形特性,测量辊压后片料的总孔体积和固相分数,以及评估药物包衣的完整性,帮助确定包衣过程中物料流的参数设置等。综上所述,掌握和控制药物制剂的密度及孔隙度对药物的最终疗效及生产稳定性非常重要。本文将介绍药物粉体密度及孔隙度的定义及测试原理,并举例说明相关测试结果。 2. 密度测试密度是单位体积粉体的质量。由于粉体的颗粒内部和颗粒间会存在空隙,所以粉体所占有的体积会因测量方法不同而有所差异,并由此产生如骨架密度、包裹密度等不同的密度概念。(1)真密度和骨架密度(颗粒密度)真密度也称绝对密度,所对应的真体积是指不包含开孔和闭孔的体积。骨架密度(颗粒密度)对应的骨架体积是样品的真实体积与闭孔体积之和,即不包括与外界连通的开孔体积。骨架密度的测定方法一般采用基于阿基米德原理的气体置换法测定,该法是目前世界公认的测真密度、骨架密度可靠的技术之一,并为无损测量。图1所示为麦克仪器的AccuPyc II全自动气体置换法真密度仪,测试采用惰性气体如氦气或氮气作为置换介质取代材料的孔隙体积,根据理想气体定律PV=nRT确定样品体积,结合样品质量可算得骨架密度。 图1 AccuPyc II全自动气体置换法真密度仪(2)包裹密度包裹密度所对应的包裹体积包含颗粒的骨架体积和开孔、闭孔体积,以及颗粒外表面的一些粗糙空隙。图2所示为麦克仪器的GeoPyc 1365全自动包裹密度分析仪。包裹密度的测试原理是使用一种独特的替代测试技术,通常采用一种具备高流动性的微小刚性球状准流体介质作为替代介质将样品包裹起来。这种替代介质的颗粒很小,在混合过程中可与样品表面紧密贴合,但不会进入样品的孔隙中。 图2 GeoPyc 1365全自动包裹密度分析仪 3. 孔隙度测试孔隙度指的是颗粒内的孔隙以及样品间隙所占体积与粉体体积之比,通常可通过压汞法和密度计算法等获得。孔隙度越高则表明药物中的总孔体积越大,对应的固体分数就越低。(1)压汞法压汞法是测量药物孔隙度特性常用的方法,可测得样品中与外界连通的开孔体积占总体积的百分比。压汞法的原理是基于汞对大多数固体材料不润湿,界面张力会抵抗汞进入孔中,要使得汞进入材料的开孔中则需要施加外部压力。汞压入的孔半径与所受外压成反比,根据Washburn方程可算出汞压入的孔半径与所受外力的对应关系。图3所示为麦克仪器的AutoPore V全自动压汞仪,其分析技术就是在精确控制的压力下将汞压入材料的多孔结构中,通过测量不同外压下进入孔隙中汞的量,就可知道相应孔体积的大小。压汞法具有快速、高分辨率及分析范围广等优点,除了可测得孔隙度外,该表征还可获得样品的众多特性,例如:孔径分布、总孔体积、总孔比表面积、中值孔径等等。 图3 AutoPore V全自动压汞仪(2)密度计算法除了压汞法外,通过将气体置换法真密度仪与包裹密度分析仪联用,结合材料的骨架密度和包裹密度,由式①也可直接计算出孔隙度。同时,由式②还可以算出片料的固体分数。 图4 AccuPyc II全自动气体置换法真密度仪及GeoPyc 1365全自动包裹密度分析仪 4. 密度及孔隙度测试举例(1)药物辅料硬脂酸镁的骨架密度测定硬脂酸镁是新型药用辅料,可作固体制剂的成膜包衣材料、胶体液体制剂的增稠剂、混悬剂等。使用麦克仪器的AccuPyc II全自动气体置换法真密度仪对其进行骨架密度测试,结果表明,仪器在约16分钟内完成了10个测试循环,该硬脂酸镁样品的密度平均值为1.5157 g/cm3,标准偏差仅为0.0006 g/cm3,密度结果均围绕其平均值波动,结果非常稳定,实现了药物材料快速、高精度的体积测量和密度计算。(2)药物的压汞法孔隙度测定使用麦克仪器公司的AutoPore V 全自动压汞仪对某药物进行压汞测试。其堆积密度为1.1639 g/ml,骨架密度为1.5382 g/ml,由此计算得到的孔隙度为24.3332%。(3)药物片料的密度计算法孔隙度及固相分数测定使用麦克仪器的GeoPyc 1365全自动包裹密度分析仪对辊压后得到的某药物片料进行孔隙度测试。测得该药物的包裹密度为1.3409 g/cm3,其标准偏差为0.0007 g/cm3,结合由AccuPyc II全自动气体置换法真密度仪测得的骨架密度1.4630 g/cm3,最后算得孔隙率为8.35 %。根据上文公式②,由骨架密度除以包裹密度可算得其固相分数为91.65 %。 5. 总结药物粉体及相关制剂的密度及孔隙度表征对其处方设计、制备、质量控制等都具有重要指导意义。密度和孔隙度不仅是辊压和压片等过程的关键工艺参数,也是硬度、崩解度、溶出度、生物利用度等的关键质量属性,会直接影响和制约药物的性质及疗效。因而研究和掌握药物粉体及制剂的密度、孔隙度对获得高质量的药物至关重要。采用气体置换法真密度仪和包裹密度分析仪可分别获得药物粉体的骨架密度和包裹密度,通过压汞法或者结合两种密度仪的密度计算法可测得药物的孔隙度及片料的固体分数。借助这些性质表征有助于掌握及预测原料药及辅料在配方中的特性,评估药物制剂的批次变化及药物相关性能,从而优化制造过程和提升产品质量。 关于麦克仪器公司麦克仪器公司可以为制药工业提供分析解决方案的全球领导厂商,在密度、比表面积及孔隙度、粒度及粒形、催化剂表征及工艺开发、粉体表征尤其是粉体流动性等五个核心领域拥有仪器和应用技术。这些仪器提供可靠的测量以密切控制各种药品的关键质量属性。公司的实验室(Particle Testing Authority ,PTA)可提供全面的商业测试服务,PTA是一家获得DEA许可、FDA注册、cGMP/GLP合规的实验室。麦克仪器公司成立于1962年,总部位于美国佐治亚州诺克罗斯,在全球拥有400多名员工。公司同时具备丰富的科学知识库和内部生产制造,公司提供的高性能产品可支持从颗粒结构到散装粉体行为的强大工程配方的发展。近期的几次战略收购,包括提供粉体表征技术的富瑞曼科技有限公司(Freeman Technology Ltd),进一步证明了公司以客户为中心的全盘理念。麦克仪器公司拥有强大的全球网络,在美洲、亚洲和欧洲均设有子公司,并在其他地区设有专门的经销商团队。

厂商

2020.07.31

麦克仪器:药物粉体比表面积测定——why and how?

引言药物粉体是70-80%固体制剂以及部分液体制剂的基础单元,药物粉体加工成型的工艺性及产品质量都极大的受到药物粉体性质的影响和制约,无论在分散、填充、混合等过程中,还是在配方、过程设计与量产中,药物粉体性质都与产品质量、性能和工艺等息息相关,直接决定药物的最终疗效。药物粉体的比表面积就是备受关注的颗粒性质之一。药物粉体的比表面积直接影响其颗粒粒径、溶解度和溶出度等性质,在一定条件下,同等重量药物粉体的比表面积越大颗粒粒径则越小,溶解和溶出速度也相应加快,通过对药物粉体比表面积的控制,还可使其达到很好的均匀度和流动性,保证药物含量分布均匀。Radha R. Vippagunta等人曾进行了三种原料药API无定形含量、比表面积、流动性与辊压成型的相关性研究 [1]。实验均采用相同组分但不同批次的API进行无定形含量、比表面积、流动性和辊压测试,实验结果表明:随着API无定形含量增大,其比表面积增大,而药物粉体的流动性和辊压成型的片剂质量却相应变差;当无定形含量增大到一定比例后,药物粉体的比表面积会随无定形含量的增大而减小;纯无定形API的比表面积最小,且很难辊压成型。Smirnova I等人则是对药物载体二氧化硅气凝胶在提高难溶药物溶出速率方面进行了一系列研究[2]。研究表明二氧化硅气凝胶的比表面积越大则药物担载量越大,药物经过气凝胶的担载后溶出速率显著提高。综上所述,药物粉体的比表面积对控制药物性能非常重要,因此在美国药典USP,日本药典JP 3.02、欧洲药典Ph. Eur. 2.9.26和2020年版《中国药典》通用技术0991中,都明确规定了药物粉体比表面积的测定方法。比表面积是什么?通常被广泛使用的概念是表面积或外表面积,指物质暴露在外所有表面的面积之和,单位是平方米(㎡)。而比表面积指的是单位质量物质的表面积,单位是平方米/克(㎡/g),即物质的外表面积除以该物质的质量。药物粉体的比表面积测试药物粉体比表面积的分析测试方法有很多种,其中气体物理吸附法是最成熟和通用的方法。其基本原理是测算出某种气体分子在药物粉体表面形成完整单分子吸附层的吸附量,乘以每个分子的覆盖面积即得到药物粉体的总表面积,再除以药物粉体的质量得到比表面积。在药物粉体的气体物理吸附测试中,药物粉体被称为吸附剂,被药物粉体吸附的气体称为吸附质。原则上只要和药物粉体不发生化学反应的气体均可用作吸附气体,目前使用最为广泛的吸附气体是氮气。气体分子在药物粉体表面形成完整单分子吸附层的吸附量需要通过处理吸附等温线数据求出,在各国药典中都明确指出吸附等温线的测定方法分为动态流动法和静态体积法,其中静态体积法是通用的测定比表面积的方法。比如麦克仪器公司的TriStar系列比表面积测试仪(如图1所示)和Gemini VII系列比表面积测试仪(如图2所示)两款静态体积法气体物理吸附仪就能够为各类药物粉体提供高精度、高效率和高标准的比表面积测试。由于药物粉体在生产和贮存过程中表面可吸附其它气体或蒸汽,因此在测定前一般需要采用真空或流动脱气法在脱气站(如图3所示)上选择合适的温度和时间对药物粉体进行脱气预处理,以确保比表面积结果的精密度和准确度。另外,TriStar II Plus系列和Gemini VII系列比表面积测试仪还可配置满足21 CFR Part 11要求的confirm版本软件,其验证、安全、审计追踪、报告等功能可有效确保数据的安全性、真实性和完整性。 图1 TriStar II Plus系列气体物理吸附仪示意图图2 Gemini VII系列气体物理吸附仪示意图 图3 脱气站示意图:左为流动法脱气站,右为真空法脱气站实验部分:1. 原料药API的比表面积测定原料药是用于药品制造中的一种物质或物质的混合物,在疾病的诊断、治疗、症状缓解、处理或疾病的预防中有药理活性或其他直接作用,或者能影响机体的功能或结构。为了表征某种原料药的比表面积,使用麦克仪器公司的Tristar系列气体物理吸附仪对其进行了77K(液氮温度)下的氮气吸附等温线测试。该原料药在相对压力0.994时的平衡吸附量仅8.7205 cm3/g STP;使用B.E.T方程处理该吸附等温线,通过计算可得到该原料药的比表面积为4.9453 m2/g,线性相关系数为0.9999(如图4所示)。 2. 药物辅料硬脂酸镁的比表面积测定硬脂酸镁是新型药用辅料,可作固体制剂的成膜包衣材料、胶体液体制剂的增稠剂、混悬剂等。使用麦克仪器公司的Tristar II Plus系列比表面积测试仪对其进行77K(液氮温度)下的氮气吸附等温线测试,在相对压力0.05-0.3区间内线性测试了11个点,选择其中3个点,使用B.E.T方程计算出该硬脂酸镁的比表面积为1.1251m2/g,线性相关系数为0.9999(如图5所示)。 图5:硬脂酸镁的B.E.T比表面积计算结果3. 药物制剂缬沙坦的比表面积测定缬沙坦是一款血管紧张素II受体拮抗剂抗高血压类药物,同样使用麦克仪器公司的Tristar系列气体物理吸附仪对其进行77K(液氮温度)下的氮气吸附等温线测试,在相对压力0.05-0.3区间内线性测试了11个点,选择其中3个点,使用B.E.T方程计算出该缬沙坦的比表面积为4.6611m2/g,线性相关系数为0.9999(如图6所示)。 图6:缬沙坦的B.E.T比表面积计算结果 结论药物粉体的比表面积是需要关注的重要参数之一,直接影响药物粉体的均匀性、流动性、溶解度和溶出度等性能,进而影响药物在体内的崩解、溶解和吸收。研究和掌握药物粉体的比表面积对制备出高性能的药物具有十分重要的意义。根据药典中的明确规定,可以通过气体物理吸附的静态体积法测试出药物粉体在液氮温度下的氮气吸附等温线,再结合B.E.T方程即可精确计算出其比表面积,便于对药物粉体/颗粒的性能进行初步预测,提高整体效率,优化产品质量。麦克仪器公司的Gemini VII系列和TriStar系列气体物理吸附仪采用静态体积法为各类药物提供高精度、高效率和高标准的比表面积测定,还可配置满足21 CFR Part 11要求的confirm版本软件,其验证、安全、审计追踪、报告等功能可有效确保测试数据的安全性、真实性和完整性。 参考文献:【1】 Radha R. Vippagunta, Changkang Pan, et. al., Application of surface area measurement for identifying the source of batch-to-batch variation in processability, Pharmaceutical Development and Technology, 2009; 14(5): 492–498【2】 Smirnova I , Suttiruengwong S , Seiler M , et al. Dissolution Rate Enhancement by Adsorption of Poorly Soluble Drugs on Hydrophilic Silica Aerogels[J]. Pharmaceutical Development and Technology, 2005, 9(4):443-452.关于麦克仪器公司麦克仪器公司可以为制药工业提供分析解决方案的全球领导厂商,在密度、比表面积及孔隙度、粒度及粒形、催化剂表征及工艺开发、粉体表征尤其是粉体流动性等五个核心领域拥有仪器和应用技术。这些仪器提供精确和可靠的测量以密切控制各种药品的关键质量属性。公司的实验室(Particle Testing Authority ,PTA)可提供全面的商业测试服务,PTA是一家获得DEA许可、FDA注册、cGMP/GLP合规的实验室。麦克仪器公司成立于1962年,总部位于美国佐治亚州诺克罗斯,在全球拥有400多名员工。公司同时具备丰富的科学知识库和内部生产制造,公司提供的高性能产品可支持从颗粒结构到散装粉体行为的强大工程配方的发展。近期的几次战略收购,包括粉体表征技术领先的富瑞曼科技有限公司(Freeman Technology Ltd),进一步证明了公司以客户为中心的全盘理念。麦克仪器公司拥有强大的全球网络,在美洲、亚洲和欧洲均设有子公司,并在其他地区设有专门的经销商团队。

厂商

2020.07.31

麦克仪器:药物粉体密度及孔隙度测定-why and how?

在药物制剂的研发及生产过程中,往往都会涉及到相关的药物粉体。这些粉体及其片剂的理化性质会影响其混合均匀度、压缩成型过程,以及最终制剂的生物利用度和疗效等,因此,在粉碎、混合、压片、制粒等过程中需要对其相关物理特性进行调控以确保最终制剂质量。除了关注度较高的粒度粒形,比表面积,流动性等性质外,密度及孔隙度的表征也是药物质量的重要指标,并且在研发及生产的众多环节都有所涉及。因而在美国药典USP<267>、USP<699>,日本药典JP 3.03,欧洲药典Ph. Eur. 2.9.32、Ph. Eur. 2.2.42和2020年版《中国药典》通用技术0992中,都明确规定了药物粉体相关的密度、孔隙度测定方法。密度主要会影响粉体的流动性,均匀性,压缩性以及离析度、结晶度等等。由片料包裹密度除以骨架密度算得的片料固相分数(Solid Fraction)是辊压过程中的关键工艺参数,测定固相分数可了解药物中固体含量百分比等相关信息,从而提高辊压过程的有效性,并建立可控的辊压速度、辊压压力等工艺操作参数,对工艺过程的参数设置及优化制剂质量具有重要意义。此外,药物材料的骨架密度还可以作为其结晶状态以及二元混合物比例的标志。孔隙度(Porosity)会影响药物的辊压制粒、崩解等过程,以及片剂强度、压实度、含量均匀度及溶出度等性质,是药物崩解、溶出和生物利用度的一个关键质量属性。此外,孔隙度测量还可以预测评估压缩过程中颗粒的变形特性,测量辊压后片料的总孔体积和固相分数,以及评估药物包衣的完整性,帮助确定包衣过程中物料流的参数设置等。综上所述,掌握和控制药物制剂的密度及孔隙度对药物的最终疗效及生产稳定性非常重要。本文将介绍药物粉体密度及孔隙度的定义及测试原理,并举例说明相关测试结果。密度测试密度是单位体积粉体的质量。由于粉体的颗粒内部和颗粒间会存在空隙,所以粉体所占有的体积会因测量方法不同而有所差异,并由此产生如骨架密度、包裹密度等不同的密度概念。(1)真密度和骨架密度(颗粒密度)真密度也称绝对密度,所对应的真体积是指不包含开孔和闭孔的体积。骨架密度(颗粒密度)对应的骨架体积是样品的真实体积与闭孔体积之和,即不包括与外界连通的开孔体积。骨架密度的测定方法一般采用基于阿基米德原理的气体置换法测定,该法是目前世界公认的测真密度、骨架密度最可靠的技术之一,并为无损测量。图1所示为麦克仪器的AccuPyc II全自动气体置换法真密度仪,测试采用惰性气体如氦气或氮气作为置换介质取代材料的孔隙体积,根据理想气体定律PV=nRT确定样品体积,结合样品质量可算得骨架密度。图1 AccuPyc II全自动气体置换法真密度仪(2)包裹密度包裹密度所对应的包裹体积包含颗粒的骨架体积和开孔、闭孔体积,以及颗粒外表面的一些粗糙空隙。图2所示为麦克仪器的GeoPyc 1365全自动包裹密度分析仪。包裹密度的测试原理是使用一种独特的替代测试技术,通常采用一种具备高流动性的微小刚性球状准流体介质作为替代介质将样品包裹起来。这种替代介质的颗粒很小,在混合过程中可与样品表面紧密贴合,但不会进入样品的孔隙中。图2 GeoPyc 1365全自动包裹密度分析仪孔隙度测试孔隙度指的是颗粒内的孔隙以及样品间隙所占体积与粉体体积之比,通常可通过压汞法和密度计算法等获得。孔隙度越高则表明药物中的总孔体积越大,对应的固体分数就越低。(1)压汞法压汞法是测量药物孔隙度特性常用的方法,可测得样品中与外界连通的开孔体积占总体积的百分比。压汞法的原理是基于汞对大多数固体材料不润湿,界面张力会抵抗汞进入孔中,要使得汞进入材料的开孔中则需要施加外部压力。汞压入的孔半径与所受外压成反比,根据Washburn方程可算出汞压入的孔半径与所受外力的对应关系。图3所示为麦克仪器的AutoPore V全自动压汞仪,其分析技术就是在精确控制的压力下将汞压入材料的多孔结构中,通过测量不同外压下进入孔隙中汞的量,就可知道相应孔体积的大小。压汞法具有快速、高分辨率及分析范围广等优点,除了可测得孔隙度外,该表征还可获得样品的众多特性,例如:孔径分布、总孔体积、总孔比表面积、中值孔径等等。图3 AutoPore V全自动压汞仪(2)密度计算法除了压汞法外,通过将气体置换法真密度仪与包裹密度分析仪联用,结合材料的骨架密度和包裹密度,由式①也可直接计算出孔隙度。同时,由式②还可以算出片料的固体分数。图4 AccuPyc II全自动气体置换法真密度仪及GeoPyc 1365全自动包裹密度分析仪密度及孔隙度测试举例(1)药物辅料硬脂酸镁的骨架密度测定硬脂酸镁是新型药用辅料,可作固体制剂的成膜包衣材料、胶体液体制剂的增稠剂、混悬剂等。使用麦克仪器的AccuPyc II全自动气体置换法真密度仪对其进行骨架密度测试,结果表明,仪器在约16分钟内完成了10个测试循环,该硬脂酸镁样品的密度平均值为1.5157 g/cm3,标准偏差仅为0.0006 g/cm3,密度结果均围绕其平均值波动,结果非常稳定,实现了药物材料快速、高精度的体积测量和密度计算。(2)药物的压汞法孔隙度测定使用麦克仪器公司的AutoPore V 全自动压汞仪对某药物进行压汞测试。其堆积密度为1.1639 g/ml,骨架密度为1.5382 g/ml,由此计算得到的孔隙度为24.3332%。(3)药物片料的密度计算法孔隙度及固相分数测定使用麦克仪器的GeoPyc 1365全自动包裹密度分析仪对辊压后得到的某药物片料进行孔隙度测试。测得该药物的包裹密度为1.3409 g/cm3,其标准偏差为0.0007 g/cm3,结合由AccuPyc II全自动气体置换法真密度仪测得的骨架密度1.4630 g/cm3,最后算得孔隙率为8.35 %。根据上文公式②,由骨架密度除以包裹密度可算得其固相分数为91.65 % 。总结药物粉体及相关制剂的密度及孔隙度表征对其处方设计、制备、质量控制等都具有重要指导意义。密度和孔隙度不仅是辊压和压片等过程的关键工艺参数,也是硬度、崩解度、溶出度、生物利用度等的关键质量属性,会直接影响和制约药物的性质及疗效。因而研究和掌握药物粉体及制剂的密度、孔隙度对获得高质量的药物至关重要。采用气体置换法真密度仪和包裹密度分析仪可分别获得药物粉体的骨架密度和包裹密度,通过压汞法或者结合两种密度仪的密度计算法可测得药物的孔隙度及片料的固体分数。借助这些性质表征有助于掌握及预测原料药及辅料在配方中的特性,评估药物制剂的批次变化及药物相关性能,从而优化制造过程和提升产品质量。作者:林宇彤麦克仪器应用工程师

媒体关注

2020.07.30

麦克仪器:药物粉体比表面积测定——why and how?

药物粉体是70-80%固体制剂以及部分液体制剂的基础单元,药物粉体加工成型的工艺性及产品质量都极大的受到药物粉体性质的影响和制约,无论在分散、填充、混合等过程中,还是在配方、过程设计与量产中,药物粉体性质都与产品质量、性能和工艺等息息相关,直接决定药物的最终疗效。药物粉体的比表面积就是备受关注的颗粒性质之一。药物粉体的比表面积直接影响其颗粒粒径、溶解度和溶出度等性质,在一定条件下,同等重量药物粉体的比表面积越大颗粒粒径则越小,溶解和溶出速度也相应加快,通过对药物粉体比表面积的控制,还可使其达到很好的均匀度和流动性,保证药物含量分布均匀。Radha R.Vippagunta等人曾进行了三种原料药API无定形含量、比表面积、流动性与辊压成型的相关性研究 [1]。实验均采用相同组分但不同批次的API进行无定形含量、比表面积、流动性和辊压测试,实验结果表明:随着API无定形含量增大,其比表面积增大,而药物粉体的流动性和辊压成型的片剂质量却相应变差;当无定形含量增大到一定比例后,药物粉体的比表面积会随无定形含量的增大而减小;纯无定形API的比表面积最小,且很难辊压成型。Smirnova I等人则是对药物载体二氧化硅气凝胶在提高难溶药物溶出速率方面进行了一系列研究[2]。研究表明二氧化硅气凝胶的比表面积越大则药物担载量越大,药物经过气凝胶的担载后溶出速率显著提高。综上所述,药物粉体的比表面积对控制药物性能非常重要,因此在美国药典USP<846>,日本药典JP 3.02,欧洲药典Ph. Eur. 2.9.26和2020年版《中国药典》通用技术0991中,都明确规定了药物粉体比表面积的测定方法。比表面积是什么?通常被广泛使用的概念是表面积或外表面积,指物质暴露在外所有表面的面积之和,单位是平方米(㎡)。而比表面积指的是单位质量物质的表面积,单位是平方米/克(㎡/g),即物质的外表面积除以该物质的质量。药物粉体的比表面积测试药物粉体比表面积的分析测试方法有很多种,其中气体物理吸附法是最成熟和通用的方法。其基本原理是测算出某种气体分子在药物粉体表面形成完整单分子吸附层的吸附量,乘以每个分子的覆盖面积即得到药物粉体的总表面积,再除以药物粉体的质量得到比表面积。在药物粉体的气体物理吸附测试中,药物粉体被称为吸附剂,被药物粉体吸附的气体称为吸附质。原则上只要和药物粉体不发生化学反应的气体均可用作吸附气体,目前使用最为广泛的吸附气体是氮气。气体分子在药物粉体表面形成完整单分子吸附层的吸附量需要通过处理吸附等温线数据求出,在各国药典中都明确指出吸附等温线的测定方法分为动态流动法和静态体积法,其中静态体积法是通用的测定比表面积的方法。比如麦克仪器公司的TriStar系列(如图1所示)和Gemini VII系列(如图2所示)两款静态体积法气体物理吸附仪就能够为各类药物粉体提供高精度、高效率和高标准的比表面积测试。由于药物粉体在生产和贮存过程中表面可吸附其它气体或蒸汽,因此在测定前一般需要采用真空或流动脱气法在脱气站(如图3所示)上选择合适的温度和时间对药物粉体进行脱气预处理,以确保比表面积结果的精密度和准确度。另外,TriStar系列和Gemini VII系列气体物理吸附仪还可配置满足21 CFR Part 11要求的confirm版本软件,其验证、安全、审计追踪、报告等功能可有效确保数据的安全性、真实性和完整性。图1 TriStar系列气体物理吸附仪示意图 图2 Gemini VII系列气体物理吸附仪示意图图3 脱气站示意图:左为流动法脱气站,右为真空法脱气站麦克仪器应用的三个典型场景1. 原料药API的比表面积测定原料药是用于药品制造中的一种物质或物质的混合物,在疾病的诊断、治疗、症状缓解、处理或疾病的预防中有药理活性或其他直接作用,或者能影响机体的功能或结构。为了表征某种原料药的比表面积,使用麦克仪器公司的Tristar系列气体物理吸附仪对其进行了77K(液氮温度)下的氮气吸附等温线测试。该原料药在相对压力0.994时的平衡吸附量仅8.7205 cm3/g STP;使用B.E.T方程处理该吸附等温线,通过计算可得到该原料药的比表面积为4.9453 m2/g,线性相关系数为0.9999(如图4所示)。 图4:某原料药的B.E.T比表面积计算结果2. 药物辅料硬脂酸镁的比表面积测定硬脂酸镁是新型药用辅料,可作固体制剂的成膜包衣材料、胶体液体制剂的增稠剂、混悬剂等。使用麦克仪器公司的Tristar系列气体物理吸附仪对其进行77K(液氮温度)下的氮气吸附等温线测试,在相对压力0.05-0.3区间内线性测试了11个点,选择其中3个点,使用B.E.T方程计算出该硬脂酸镁的比表面积为1.1251m2/g,线性相关系数为0.9999(如图5所示)。图5:硬脂酸镁的B.E.T比表面积计算结果3. 药物制剂缬沙坦的比表面积测定缬沙坦是一款血管紧张素II受体拮抗剂抗高血压类药物,同样使用麦克仪器公司的Tristar系列气体物理吸附仪对其进行77K(液氮温度)下的氮气吸附等温线测试,在相对压力0.05-0.3区间内线性测试了11个点,选择其中3个点,使用B.E.T方程计算出该缬沙坦的比表面积为4.6611m2/g,线性相关系数为0.9999(如图6所示)。图6:缬沙坦的B.E.T比表面积计算结果总之,药物粉体的比表面积是需要关注的重要参数之一,直接影响药物粉体的均匀性、流动性、溶解度和溶出度等性能,进而影响药物在体内的崩解、溶解和吸收。研究和掌握药物粉体的比表面积对制备出高性能的药物具有十分重要的意义。根据药典中的明确规定,可以通过气体物理吸附的静态体积法测试出药物粉体在液氮温度下的氮气吸附等温线,再结合B.E.T方程即可精确计算出其比表面积,便于对药物粉体/颗粒的性能进行初步预测,提高整体效率,优化产品质量。参考文献:【1】 Radha R. Vippagunta, Changkang Pan, et. al., Application of surface area measurement for identifying the source of batch-to-batch variation in processability, Pharmaceutical Development and Technology, 2009; 14(5): 492–498【2】 Smirnova I , Suttiruengwong S , Seiler M , et al. Dissolution Rate Enhancement by Adsorption of Poorly Soluble Drugs on Hydrophilic Silica Aerogels[J]. Pharmaceutical Development and Technology, 2005, 9(4):443-452.作者:谢雨麦克仪器高级应用工程师

媒体关注

2020.07.30

不会判断湿法制粒的终点?粉体流变技术前来救驾

湿法制粒是制药行业内的一项常规的单元操作,也是压片前一道常见的工序。通常单批运行,因此如何判断制粒终点是一个关键问题。在这方面,动态粉体流变性具有独到的优势。应用独立于生产规格的粉体特性,灵敏地检测湿团到颗粒的转变,强大的分析表征技术能够加速放大生产的进程,并长期优化生产效率。高剪切混合机作为湿法制粒的首选。干颗粒初步混合后,添加溶液润湿混合物,促进湿团形成直至达到理想终点。通过改变制粒溶液的添加量、添加速率、处理时间和桨叶转速进行工艺参数的调整和控制。点击下方视频,产品专家将为你详细介绍粉体流变技术在湿法制粒中的应用:工艺研发过程中主要存在两个问题。首先,湿法制粒通常是一个中间步骤,确定制粒终点通常涉及到多个批次的处理,直至得到最终产品。粉体一旦离开制粒机,处理过程中的性能无法与颗粒性能直接关联,因此考察与加工过程相匹配的性能变得十分困难。其次,控制湿法制粒的过程变量,与批次规格并未简单的线性关系。例如,为了达到相同的制粒终点,大规模生产可能需要添加27%的水,而小试工艺加水量为24%。基于上述两种原因,在整个研发周期中能够获直接度量取制粒终点的方式都极其关键的。使用粉体流变仪测量基本流动能 (BFE)这一粉体动态特性,并且在湿法制粒的过程中监控该参数可以有效地追踪工艺进程。制粒溶液浓度较低时,BFE几乎不变,但随着水分的增加,BFE急剧增加。在突增变化时抽取样品进行图像分析,可以验证湿团到颗粒的转变。在这一关键工艺,BFE参数的敏感性,确保精准获取制粒终点。FT4粉体流变仪对于不同的湿法制粒工艺,控制BFE能够快速确定工艺参数。设定目标BFE的范围确保获得最佳的颗粒,根据这一范围处理多个批次条件。通过关联最佳的颗粒与BFE值,而非与工艺条件的关联,从而定义独立于生产规格的相关性。对于确定的处方,只需建立BFE与最终产品质量之间的关系,无需针对每种生产规格分别建立相关性。动态测试方法为所有后续研发工作提供一种直接量度的手段。随着工艺进程的推进,每个生产阶段都可快速地确定工艺条件,达到目标BFE值。此外,长期匹配工艺与粉体特性,而非以预设参数运行生产设备,操作人员也能够控制变量,即使原料变化也能保持稳定的生产。如此,采用粉体流变学有助于最优制粒工艺的研发,同时在产品的整个生命周期中都能灵活、高效地生产。关于麦克仪器公司麦克仪器公司是提供材料表征解决方案的全球知名厂商,在密度、比表面积及孔隙度、粒度及粒形、粉体表征、催化剂表征及工艺开发等五个核心领域拥有仪器和应用技术。公司成立于1962年,总部位于美国佐治亚州诺克罗斯,在全球拥有400多名员工。公司同时具备丰富的科学知识库和内部生产制造,为石油加工、石化产品和催化剂、食品和制药等多个行业,以及下一代材料例如石墨烯、MOF材料、纳米催化剂和沸石等表征提供高性能产品。公司设有Particle Testing Authority(PTA)实验室,可提供商业测试服务。战略收购富瑞曼科技有限公司(Freeman Technology Ltd)和PID公司(PID Eng & Tech),也反映公司一直致力于在粉体和催化等工业关键领域提供优化、集成的解决方案。作者:陆向云麦克仪器产品专家

媒体关注

2020.07.20